|

|

|

发布时间: 2019-08-10 |

|

|

|

|

收稿日期: 2018-04-28

基金项目: 上海市青年科技英才杨帆计划(17YF1406800);上海市晨光计划(17CG57);上海市科学技术委员会重点研究项目(18DZ1203200)

中图法分类号: TK01+9

文献标识码: A

文章编号: 1006-4729(2019)04-0367-06

|

摘要

建立了带蓄能装置的分布式冷热电联产系统设备配置与运行策略的协同优化数学模型。通过典型案例分析, 探讨了相同负荷需求下, 采用常规分供系统与有无蓄能的联产系统时各供能模式的经济性和节能减排性。结果表明, 在分时电价体系下, 冷热电联产系统中引入蓄能装置可以有效降低运行成本, 减少CO2排放, 并可提高系统的灵活性。

关键词

冷热电联产; 蓄能; 优化配置; 优化运行

Abstract

A collaborative optimization model is developed for the design and operation of a combined cooling heating and power (CCHP) system equipped with the storage tank.In addition, a numerical study is conducted to understand the economic, energy-saving and environmental benefits of the CCHP system with and without energy storage compared with the conventional energy system.According to the simulation results, under the time-of-use tariff rates, the introduction of energy storage within the CCHP system may result in reasonable reduction of running cost and CO2 emissions.Moreover, the system flexibility can be also enhanced.

Key words

combined cooling heating and power; energy storage; configuration optimization; operation optimization

分布式冷热电联产系统(Combined Cooling Heating and Power, CCHP), 是以能量的综合梯级利用为基本原理, 通过对多种能源技术的耦合集成所确立的, 可同时向需求侧供应冷、热、电等多元负荷的新型供能体系。与传统冷热电分产系统相比, 联产系统在提高能源利用率、减少初投资成本、降低污染排放以及减少输配电损失等方面具有很大的优势[1-2]。作为一种需求侧主导型能源系统, 由于用户需求通常因时而变, 具有较强的波动性, 从而导致了联产系统陷入供需难平衡困境。针对上述问题, 蓄能装置的引入可以在很大程度上缓解供需不匹配的状况:在负荷需求较低时段将余量暂存于蓄能装置中, 并在负荷高峰期释放。这样, 系统负荷率得到提升, 部分负荷工况运行失常减少, 系统的效率和灵活性均得到显著提升[3-6]。

系统设备配置与运行策略是影响联产系统经济性和节能减排效果的主要因素。然而在蓄能装置导入后, 系统各设备协同运行的方式会出现大幅度的变化, 会给系统配置优化和运行优化带来较大的难度。在优化系统配置方面, 文献[7]提出了一种新型的联产系统优化配置方法, 充分考虑了设备容量的非连续性情形, 并基于敏感性分析方法对蓄能装置容量进行了优化。在优化运行方面, 文献[8]提出了联产系统节能性和经济性评价方法; 文献[9-10]构建了混整数非线性模型, 并利用动态优化算法进行求解; 文献[11]则重点针对联产系统中蓄热装置构建了混整数线性规划模型。

本文以耦合蓄能装置的分布式冷热电联产系统为研究对象, 构建了系统设备配置和运行策略协同优化数学模型, 并结合具体案例, 对3种供能模式下系统的经济性和节能减排特性进行了对比分析。

1 耦合蓄能装置的联产系统优化模型

1.1 联产系统工作原理

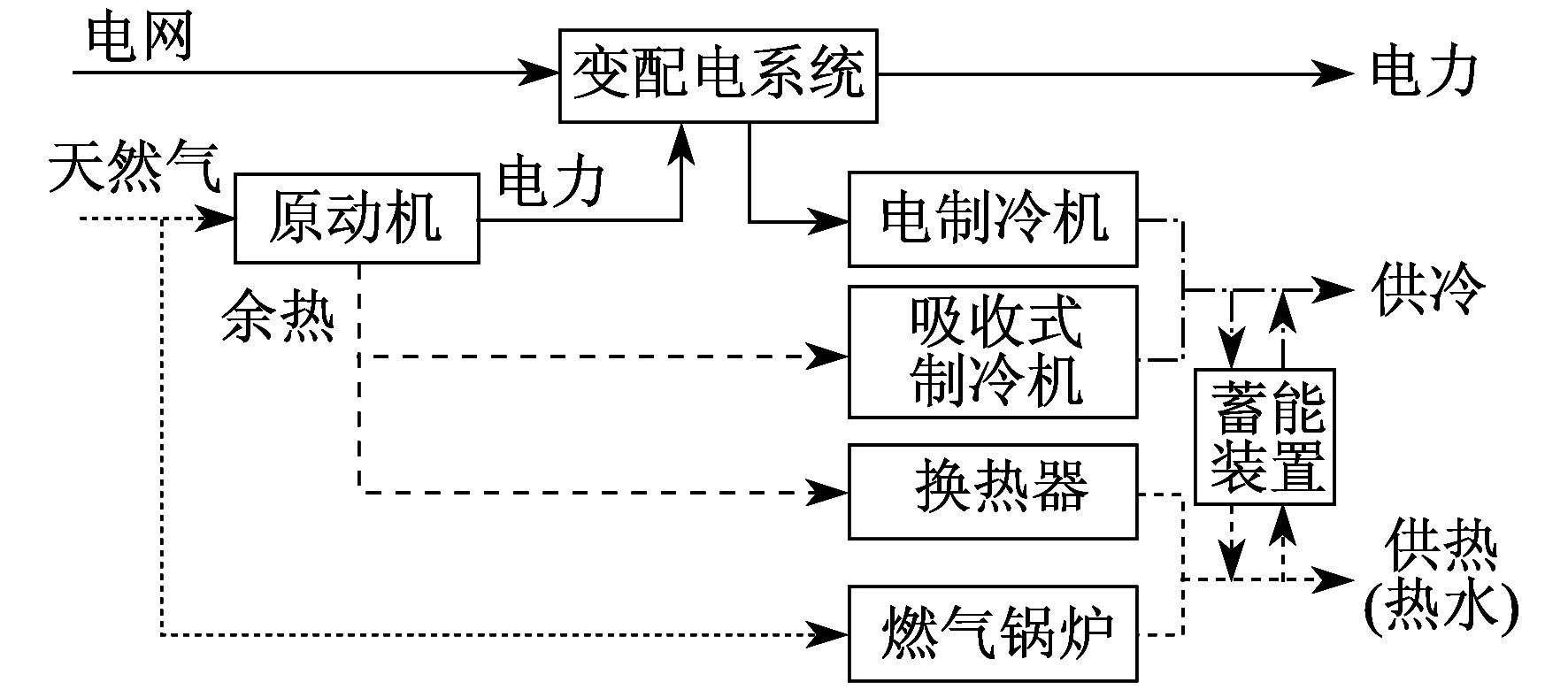

图 1为无蓄能装置的联产系统能流图。图 2为引入蓄能装置后的联产系统配置形式, 系统主要组成设备有原动机、吸收式制冷机、电制冷机、燃气锅炉、换热器以及蓄能装置和变配电系统等。

系统中使用的动力装置为原动机, 将天然气转化为电力用以满足用户侧电能需求, 系统并网但所发电力不上网, 不足部分由外购电力来补充。发电产生的余热冬季可经由换热器供热, 热量不足部分由燃气锅炉提供; 夏季则用于驱动吸收式制冷机制冷, 冷量不足部分由电制冷机组满足。对于蓄能模式下的冷热电联产系统, 蓄能装置可在低负荷时将多余冷量/热量蓄存起来, 用于高峰负荷时释放补充; 对于无蓄能的联产系统, 电制冷机和吸收式制冷机的制冷量、换热器和燃气锅炉的制热量均直接供用户使用。

图 3为本研究中作为参照的传统分产系统。分产系统中用户电负荷需求以及电制冷机和辅助设备的电力消耗均从电网购入, 热负荷则由以天然气为燃料的燃气锅炉提供, 冷负荷需求由电制冷机组制冷满足。

1.2 协同优化数学模型

1.2.1 目标函数

本文选取联产系统的年总费用作为优化目标。联产系统年运行能耗费用J1、年运行维护费用J2和初投资成本折算到每年的费用J3共同构成了年总费用fc。假设全年仅划分为夏季典型日、冬季典型日和过渡季典型日, 且已知各种典型日的持续时间, 通常情况下每天共分成24个时段, 各子时段用k来表示, 则年总费用fc具体可表示为

| $f_{\mathrm{c}}=J_{1}+J_{2}+J_{3}$ | (1) |

年运行能耗费用主要包括电力购入费和燃气购入费, 即

| $ \begin{aligned} J_{1}=& \sum_{k=0}^{23} D(k)\left\{\varphi_{\text {ele }}(k) E_{\text {buy }}(k)+\right.\\ & \left.\frac{3.6 \theta_{1} F_{\mathrm{GT}}(k)}{l_{\text {cv }}}+\frac{3.6 \theta_{2} F_{\mathrm{B}}(k)}{l_{\mathrm{cv}}}\right\} \end{aligned} $ | (2) |

式中:D(k)——时段k所在典型日全年持续的天数;

φele(k)——k时段从电网购电价格, 元/kWh;

Ebuy——电网购电量, kWh;

θ1——原动机耗气价格, 元/m3;

FGT——原动机天然气消耗量;

lcv——燃气低位热值;

θ2——燃气锅炉耗气价格, 元/m3;

FB——燃气锅炉天然气耗量。

假定年运行维护费用与设备能量输出成正比, 即

| $\begin{aligned} J_{2}=& \sum_{k=0}^{23} D(k)\left\{\varphi_{\mathrm{GT}} P_{\mathrm{GT}}(k)+\varphi_{\mathrm{re}} Q_{\mathrm{re}}(k)+\right.\\ &\left.\varphi_{\mathrm{ac}} Q_{\mathrm{ac}}(k)+\varphi_{\mathrm{he}} Q_{\mathrm{he}}(k)+\varphi_{\mathrm{B}} Q_{\mathrm{B}}(k)\right\} \end{aligned}$ | (3) |

式中:φGT, φre, φac, φhe, φB——原动机、电制冷机、吸收式制冷机、换热器和燃气锅炉单位输出能量的运行维护成本, 元/kWh;

PGT, Qre, Qac, Qhe, QB——各主要设备输出的能量, kW。

初投资年等值费用考虑了投资资金的时间价值, 即

| $ \begin{aligned} J_{3}=& r\left(P_{\mathrm{GT}, \mathrm{v}} c_{\mathrm{GT}}+Q_{\mathrm{re}, \mathrm{v}} c_{\mathrm{re}}+Q_{\mathrm{ac}, \mathrm{v}} c_{\mathrm{ac}}+\right.\\ & \left.Q_{\mathrm{he}, \mathrm{v}} c_{\mathrm{he}}+Q_{\mathrm{B}, \mathrm{v}} c_{\mathrm{B}}+R_{\mathrm{v}} c_{\mathrm{st}}\right) \end{aligned} $ | (4) |

式中:r——资本回收系数;

PGT, v, Qre, v, Qac, v, Qhe, v, QB, v, Rv——各主要设备的额定容量, kW;

cGT, cre, cac, che, cB, cst——各主要设备的单位投资成本, 元/kW。

1.2.2 设备运行特性

为简化起见, 同时要考虑原动机发电功率的上下限, 则原动机发电性能和可回收余热性能模型可表示为

| $W_{\mathrm{GT}}(k)=s_{1} F_{\mathrm{GT}}(k)$ | (5) |

| $Q_{\mathrm{GT}}(k)=s_{2} F_{\mathrm{GT}}(k)$ | (6) |

| $W_{\mathrm{GT}_{\mathrm{\_\min }}} \leqslant W_{\mathrm{GT}}(k) \leqslant W_{\mathrm{GT}_{\_\max }}$ | (7) |

式中:WGT——原动机发电功率, kW;

s1——原动机发电效率;

QGT——原动机可利用余热量, kW;

s2——热回收效率;

WGT_min, WGT_max——原动机最小和最大输出功率, kW。

考虑电制冷机组制冷量的上下限, 并且假设其性能参数(Coefficient of Performance, COP)保持不变, 电制冷机的制冷量和耗电量的关系可表示为

| $Q_{\mathrm{re}}(k)=C_{\mathrm{OP}, \mathrm{re}} E_{\mathrm{re}}(k)$ | (8) |

| $Q_{\mathrm{re}}(k)=Q_{\mathrm{re}}^{\mathrm{ST}}(k)+Q_{\mathrm{re}}^{\mathrm{dir}}(k)$ | (9) |

| $Q_{\mathrm{re}\_\min} \leqslant Q_{\mathrm{re}}(k) \leqslant Q_{\mathrm{re}\_\max}$ | (10) |

式中:Qre——电动压缩式制冷机的制冷量, kW;

COP, re——电动压缩式制冷机的COP;

Ere——电动压缩式制冷机耗电量, kW;

电动压缩式制冷机进入蓄能装置储存的部分, kW;

电动压缩式制冷机进入蓄能装置储存的部分, kW;

电动压缩式制冷机直接供用户侧使用的部分, kW;

电动压缩式制冷机直接供用户侧使用的部分, kW;

Qre_max, Qre_min——电制冷机的最大和最小制冷量, kW。

考虑吸收式制冷机组所利用的余热有限, 因此也要考虑其供冷量的上下限, 并且假设其COP保持不变, 则余热吸收式制冷机组制冷性能模型可表达如下

| $Q_{\mathrm{ac}}(k)=Q_{\mathrm{ac}, \mathrm{r}}(k) C_{\mathrm{OP}, \mathrm{ac}}$ | (11) |

| $Q_{\mathrm{ac}}(k)=Q_{\mathrm{ac}}^{\mathrm{ST}}(k)+Q_{\mathrm{ac}}^{\mathrm{dir}}(k)$ | (12) |

| $Q_{\text {ac_min }} \leqslant Q_{\text {ac }}(k) \leqslant Q_{\text {ac_max }}$ | (13) |

式中:Qac——吸收式制冷机的制冷量, kW;

Qac, r——吸收式机组利用的余热量, kW;

COP, ac——吸收式制冷机的COP;

吸收式制冷机储存在蓄能装置的部分, kW;

吸收式制冷机储存在蓄能装置的部分, kW;

吸收式制冷机直接供用户侧使用的部分, kW;

吸收式制冷机直接供用户侧使用的部分, kW;

Qac_max, Qac_min——吸收式制冷机的最大和最小制冷量, kW。

考虑换热器的出力上下限, 且认为机组的COP保持不变, 换热器的可利用余热量和制热量的关系可表示为

| $Q_{\mathrm{he}}(k)=C_{\mathrm{OP}, \mathrm{he}} Q_{\mathrm{he}, \mathrm{r}}(k)$ | (14) |

| $Q_{\mathrm{he}}(k)=Q_{\mathrm{he}}^{\mathrm{ST}}(k)+Q_{\mathrm{he}}^{\mathrm{dir}}(k)$ | (15) |

| $Q_{\mathrm{he}\_\min} \leqslant Q_{\mathrm{he}}(k) \leqslant Q_{\mathrm{he}\_\max}$ | (16) |

式中:Qhe——换热器产热量, kW;

COP, he——换热器的COP;

Qhe, r——换热器利用的余热量, kW;

换热器产热量中暂时蓄存在蓄能装置的部分, kW;

换热器产热量中暂时蓄存在蓄能装置的部分, kW;

换热器产热量中直接供用户侧使用的部分, kW;

换热器产热量中直接供用户侧使用的部分, kW;

Qhe_max, Qhe_min——换热器的最大和最小换热量, kW。

此外, 考虑到原动机发电余热可同时被换热器和吸收式制冷机所利用, 于是有

| $Q_{\mathrm{ac}, \mathrm{r}}(k)+Q_{\mathrm{he}, \mathrm{r}}(k) \leqslant Q_{\mathrm{GT}}(k)$ | (17) |

燃气锅炉用以补充热需求不足的部分, 同样需引入燃气锅炉制热量的上下限。燃气锅炉产热性能模型可表示为

| $Q_{\mathrm{B}}(k)=P_{\mathrm{B}} F_{\mathrm{B}}(k)$ | (18) |

| $Q_{\mathrm{B}}(k)=Q_{\mathrm{B}}^{\mathrm{ST}}(k)+Q_{\mathrm{B}}^{\mathrm{dir}}(k)$ | (19) |

| $Q_{\mathrm{B}\_\min} \leqslant Q_{\mathrm{B}}(k) \leqslant Q_{\mathrm{B}\_\max}$ | (20) |

式中:QB——燃气锅炉制热量, kW;

PB——燃气锅炉热效率;

燃气锅炉储存在蓄能装置的部分, kW;

燃气锅炉储存在蓄能装置的部分, kW;

燃气锅炉直接供给用户侧的部分, kW;

燃气锅炉直接供给用户侧的部分, kW;

QB_max, QB_min——燃气锅炉最大和最小产热量, kW。

由电蓄能系统的结构可知, 其无法同时进行蓄能和释能两种互逆过程。由于蓄能、释能水平不仅与该时段内蓄能设备中所蓄存的冷(热)量有关, 而且也与上一时段末蓄能系统所处的状态有关, 因此其可表示为一个动态过程[10, 12], 即

| $R(k+1)=\left(1-\eta_{1}\right) R(k)+ \\ \eta_{2} E_{\mathrm{in}}(k)-E_{\mathrm{out}}(k)$ | (21) |

式中:R(k)——k时刻蓄能装置内所蓄存的冷(热)量, kJ;

η1——蓄能装置的冷(热)量损失系数, 取0.01;

η2——蓄能效率, 取0.99;

Ein(k)——k时刻的蓄能功率, kW;

Eout(k)——k时刻的释能功率, kW。

假设对蓄能设备所蓄存的能量加以限制, 规定其所蓄存的冷(热)量上限不超过蓄能装置容量; 对每一时段内蓄、释总量的最大值加以限制; 同时蓄能设备在一日的初始条件和终止条件相同, 即所蓄存能量相等, 则有

| $0 \leqslant R(k) \leqslant R_{\mathrm{v}}$ | (22) |

| $E_{\text {in }}(k) \leqslant 0.15 R_{\mathrm{v}}$ | (23) |

| $E_{\text {out }}(k) \leqslant 0.15 R_{\mathrm{v}}$ | (24) |

| $R(0)=R(K)$ | (25) |

1.2.3 系统能流平衡关系

每一时段内, 分别针对电、冷、热负荷, 蓄能模式下冷热电联产系统的能流平衡约束为

| $W_{\mathrm{GT}}+E_{\text {buy }}-E_{\mathrm{re}} \geqslant L_{\mathrm{ele}}$ | (26) |

| $Q_{\mathrm{ac}}^{\mathrm{dir}}+Q_{\mathrm{rr}}^{\mathrm{dir}}+E_{\mathrm{out}, \mathrm{c}} \geqslant L_{\mathrm{cool}}$ | (27) |

| $Q_{\mathrm{he}}^{\mathrm{dir}}+Q_{\mathrm{B}}^{\mathrm{dir}}+E_{\mathrm{out}, \mathrm{h}} \geqslant L_{\mathrm{heat}}$ | (28) |

式中:Lheat, Lcool, Lele——用户侧热、冷、电负荷, kW;

Eout, c, Eout, h——蓄能装置释放的冷量和热量, kW。

2 案例分析

2.1 基本参数

以某大型综合商场为研究对象, 根据该建筑全年各季节典型日负荷, 以图 1和图 2所示的无蓄能装置和具有蓄能装置的两种冷热电联产系统结构为基础, 结合上述模型对联产系统进行设备配置与运行策略优化。

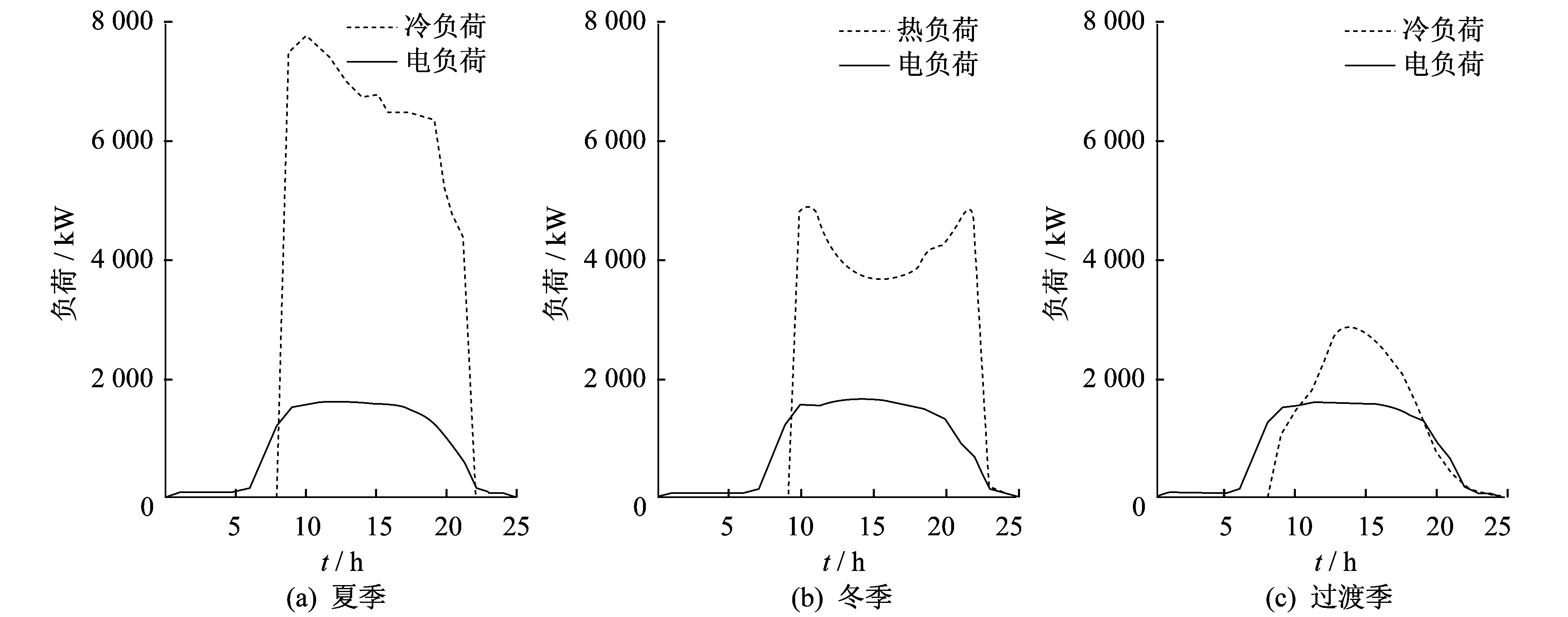

夏季、冬季和过渡季典型日的逐时负荷分布如图 4所示。

表 1给出了该建筑各季节典型日所持续的天数。表 2为包括电价、气价以及CO2排放特性在内的基础参数。表 3为系统可备选的设备参数信息[13-16]。

表 1

各季节典型日的持续时间

| 典型日 | 月份 | 持续天数/天 |

| 夏季 | 6, 7, 8, 9 | 122 |

| 冬季 | 1, 2, 3, 12 | 121 |

| 过渡季 | 4, 5, 10, 11 | 122 |

表 2

基础参数信息

| 电价/[元·(kWh)-1] | 天然气价格/(元·m-3) | |||

| 07:00~23:00 | 23:00~07:00 | 燃气锅炉 | 燃气轮机 | |

| 1.055 | 0.525 | 4.270 | 2.650 | |

| CO2排放特性/[g·(kWh)-1] | ||||

| 燃煤 | 燃气 | |||

| 808 | 202 | |||

表 3

备选设备性能及价格参数

| 设备 | 制热 (冷) 量/kW |

制热 (冷) 效率/ % |

单位投 资成本/ (元· kW-1) |

维护费用 /[元· (kW· h)-1] |

| 1#燃气轮机 | 200 | 33.00 | 6 830 | 0.080 0 |

| 2#燃气轮机 | 1 100 | 27.60 | 6 150 | 0.080 0 |

| 3#燃气轮机 | 1 320 | 27.20 | 6 150 | 0.080 0 |

| 换热器 | 1 225 | 0.91 | 210 | 0.002 3 |

| 燃气锅炉 | 2 050 | 0.91 | 380 | 0.002 3 |

| 电制冷机 | 5 000 | 5.00 | 636 | 0.009 7 |

| 6 200 | 5.20 | |||

| 1#吸收式 制冷机 |

1 620 | 1.31 | 1 480 | 0.000 9 |

| 2#吸收式 制冷机 |

1 880 | 1.31 | 1 480 | 0.000 9 |

| 注:蓄能设备的蓄能量为20 900 kWh, η1=0.01, η2=0.99, 单位投资成本为85元/kWh。 | ||||

2.2 计算结果及分析

表 4为两种供能模式下的优化配置结果对比。由表 4可知, 对于有无蓄能时的联产系统, 优化配置结果均为6台1#燃气轮机(200 kW), 1台1#吸收式制冷机(1 620 kW)。原因在于与2#和3#燃气轮机相比, 1#燃气轮机的发电效率较高, 运行过程中所节约的运行费用更多, 虽然其投资成本相对较高, 但就全年运行周期而言, 运行费用的减少量更加突出。对于COP相同的两种吸收式制冷机, 在能够满足冷负荷的前提下, 容量较小的1#吸收式制冷机在降低投资成本上更具优势。

此外, 联产系统中增加蓄能装置后, 电制冷机和燃气锅炉的容量均有所减少, 可见蓄能装置的引入有利于系统设备容量的优化, 加之蓄能装置的调峰作用, 可有效减少各设备在低负荷率下的运行效果。

表 4

两种供能模式下的优化配置结果对比

| 设备 | 容量/ kW |

选择台数/台 | |

| 无蓄能联产系统 | 有蓄能联产系统 | ||

| 1#燃气轮机 | 200 | 6 | 6 |

| 2#燃气轮机 | 1 100 | 0 | 0 |

| 3#燃气轮机 | 1 320 | 0 | 0 |

| 燃气锅炉 | 2 050 | 2 | 1 |

| 换热器 | 1 225 | 1 | 1 |

| 电制冷机 | 5 000 | 1 | |

| 6 200 | 1 | ||

| 1#吸收式制冷机 | 1 620 | 1 | 1 |

| 2#吸收式制冷机 | 1 880 | 0 | 0 |

| 注:蓄能设备的蓄能量为20 900 kWh, 蓄能联产系统1台。 | |||

表 5为3种供能模式下系统的经济性能比较。由表 5可以看出, 增加蓄能设备后, 年运行费用减少了108.1万元, 相对无蓄能的联产系统运行费用减少了8.6%, 但初投资费用增加了178.5万元。导入蓄能装置后系统运行费用产生了较大变化, 投资回收期也相应缩短, 主要是因为相对系统节约的运行费用部分而言, 增加蓄能装置并没有使整体经济性降低, 反而使其优势更明显。此外, 由表 5能够推算出, 系统增设蓄能设备后一年运行费用的节约量可达269.8万元, 相对于分供模式的运行成本来说更是减少了19%。由此可见, 分布式冷热电联产模式的利用尤其是蓄能设备的增加会使系统运行成本大幅降低, 提升了系统的整体经济性能。

表 5

3种供能模式下系统的经济性能比较

| 供能模式 | 年运行能 耗费用 |

初投资年等 值费用 |

年维护费用 | 年总费用 | 总初投资费用 | 年运行节省 费用 |

简单投资回 收期/年 |

| 万元 | |||||||

| 分供系统 | 1 408.8 | 53.6 | 11.3 | 1 473.7 | 486.1 | ||

| 无蓄能联产系统 | 1 245.7 | 142.7 | 12.7 | 1 401.1 | 1 481.6 | 161.7 | 7.3 |

| 有蓄能联产系统 | 1 138.4 | 159.9 | 11.9 | 1 310.2 | 1 660.1 | 269.8 | 7.0 |

表 6给出了传统分供系统、无蓄能的联产系统和有蓄能的联产系统全年CO2的排放情况和一次能源消耗情况, 其中分供系统为传统电站燃煤发电。由表 6可以看出, 由于原动机发电效率较高, 且同等条件下燃气比燃煤产生的CO2要少很多, 因此联产系统的年CO2排放量远低于分供系统, 可见联产系统在节能减排尤其是CO2减排方面具有很大的优势。加入蓄能装置后, 联产系统中的设备在部分负荷下工作的情况大为减少, 也使得有蓄能的联产系统具有更好的节能减排特性。

表 6

3种供能模式下系统节能环保性分析

| 供能 模式 |

一次能源 消耗量/ MWh |

一次能源 节约率/ % |

年CO2 排放量/ (t·a-1) |

年CO2 减排率/ % |

| 分供系统 | 62 327.1 | 6 501.2 | ||

| 无蓄能联 产系统 |

51 151.7 | 17.9 | 4 754.6 | 26.8 |

| 有蓄能联 产系统 |

46 035.9 | 26.1 | 4 085.7 | 37.2 |

3 结语

本文就导入蓄能设备后的分布式冷热电联产系统的配置和运行问题构建了优化模型, 旨在使总费用达到最小, 同时结合具体案例, 分析了相同负荷需求下采用常规分供系统和有无蓄能的联产系统时各供能模式的经济性和节能减排性。与分供系统相比, 分布式冷热电联产系统的应用可使年运行费用减少11.4%, 一次能源节约率和CO2减排率也分别达到了17.9%和26.8%。同时, 在分时电价政策下, 导入蓄能设备后可以使联产系统运行费用大幅度降低, 一次能源节约量和CO2减排量进一步增大, 具有更好的经济性与节能减排特性。此外, 引入蓄能装置还可以有效提升系统的灵活性, 缓解系统的供需矛盾。

参考文献

-

[1]冷热电联产系统的两极调峰方案研究[J]. 上海电力学院学报, 2007, 23(5): 425-433.

-

[2]基于AHP的分布式冷热电联产系统能够综合评价分析[J]. 上海电力学院学报, 2015, 31(5): 419-428.

-

[3]HAJABDOLLAHI H. Evaluation of cooling and thermal energy storage tanks in optimization of multi-generation system[J]. Journal of Energy Storage, 2015(4): 1-13.

-

[4]MARTNEZ-LERA S, BALLESTER J, MARTNEZ-LERA J. Analysis and sizing of thermal energy storage in combined heating, cooling and power plants for buildings[J]. Applied Energy, 2013, 106: 127-142. DOI:10.1016/j.apenergy.2013.01.074

-

[5]DEFOREST N, MENDES G, STADLER M, et al. Optimal deployment of thermal energy storage under diverse economic and climate conditions[J]. Applied Energy, 2014, 119: 488-496. DOI:10.1016/j.apenergy.2014.01.047

-

[6]POWELL K M, KIM J S, COLE W J, et al. Thermal energy storage to minimize cost and improve efficiency of a polygeneration district energy system in a real-time electricity market[J]. Energy, 2016, 113: 52-63. DOI:10.1016/j.energy.2016.07.009

-

[7]YOKOYAMA R, ITO K. Optimal design of gas turbine cogeneration plants in consideration of discreteness of equipment capabilities[J]. Journal of Engineering for Gas Turbines & Power, 2006, 128(2): 336-343.

-

[8]付林, 李辉.天然气热电冷联供技术及应用[M].北京: 中国建筑工业出版社, 2008.

-

[9]有蓄冷器的联供系统优化运行[J]. 中国电机工程学报, 2007, 27(8): 49-53. DOI:10.3321/j.issn:0258-8013.2007.08.010

-

[10]带蓄能装置的分布式热电冷联产系统优化配置[J]. 热力发电, 2010, 39(6): 14-20. DOI:10.3969/j.issn.1002-3364.2010.06.014

-

[11]STEEN D, STADLER M, CARDOSO G, et al. Modeling of thermal storage systems in MILP distributed energy resource models[J]. Applied Energy, 2015, 137: 782-792. DOI:10.1016/j.apenergy.2014.07.036

-

[12]蓄能对燃气冷热电联产系统配置及运行经济性的影响[J]. 暖通空调, 2016, 46(2): 32-36.

-

[13]刘爱国.我国南方地区燃气轮机分布式供能系统的研究[D].北京: 中国科学院研究生院(工程热物理研究所), 2009.

-

[14]楼宇型蓄能联产系统热力学及经济性分析[J]. 工程热物理学报, 2017, 38(12): 2530-2536.

-

[15]分布式冷热电联供系统优化配置与适用性分析[J]. 电网技术, 2017, 41(2): 418-425.

-

[16]有蓄能的联供系统超结构优化配置[J]. 中国电机工程学报, 2012, 32(32): 8-14.