|

|

|

发布时间: 2020-06-25 |

|

|

|

|

收稿日期: 2019-07-01

基金项目: 国家自然科学基金(61502297);上海市青年东方学者人才计划(QD2016052);上海市教育委员会优青项目(Z2016-70)

中图法分类号: O646.51;TQ151.5+2

文献标识码: A

|

摘要

介孔碳是一类新型的非硅基介孔材料,孔径一般在2~50 nm,其具有较高的孔比表面积、可调的孔道结构、良好的导电和导热性能等一系列优点,因此在吸附、催化、储氢及电化学等众多领域有着广泛的应用前景。综述了目前介孔碳材料的各类合成方法,重点介绍了模板法,其中包括硬模板法和软模板法,并对模板法的进一步研究进行了展望。

关键词

介孔碳; 合成; 硬模板法; 软模板法

Abstract

Mesoporous carbon is a new type of non-silicon-based mesoporous material with the pore size of 2~50 nm.It shows high pore specific surface area, adjustable pore structure, good conductivity and thermal conductivity.Therefore, it is applied broadly in many fields such as adsorption, catalysis, hydrogen storage and electrochemistry.This paper reviews various synthesis methods of mesoporous carbon materials, with emphasis on the template method, including hard template method and soft template method.Further research on template method is prospected.

Key words

mesoporous carbon; synthesis; hard template method; soft template method

1 介孔碳材料的合成方法

目前合成介孔碳材料的常用方法主要有催化活化法、有机凝胶碳化法和模板法[6]。

催化活化法是一种合成介孔碳的手段, 但由于用于催化活化碳材料的催化剂是含金属的盐类, 总会有部分金属残留在介孔碳材料中, 因此制备的材料会存在不少的微孔。且介孔的结构和尺寸也难以调控。

有机凝胶碳化法虽然不用添加金属混合物来合成介孔碳材料, 但该方法步骤比较繁琐, 且合成的介孔碳材料孔隙率不够高, 性能较低, 孔径分布较宽不易调控, 而且实验需要用到的超临界干燥设备价格昂贵且操作复杂。在模板法合成介孔碳材料中, 前驱体和模板剂都是不能缺少的, 前驱体用来提供碳源, 模板剂用来形成介孔。通过模板剂对前驱体的作用, 以此形成介观结构, 然后前驱体转化, 最后通过高温等方法去除模板, 得到孔道均一的介孔碳材料[7]。

相比于模板法, 催化活化法和有机凝胶碳化法都存在比较明显的缺陷。模板法能够得到有序介孔结构的介孔碳材料, 并且具有良好的孔径尺寸及其分布的可操控性, 所以应用非常广泛, 受到各界的极大关注。本文重点介绍模板法。

2 模板法

根据模板剂的不同, 模板法可分为硬模板法和软模板法两种。

2.1 硬模板法

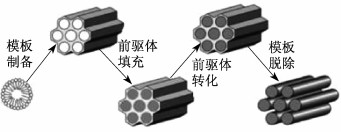

硬模板法又称为纳米浇铸法, 是将碳前驱体填充到具有刚性骨架的硬模板中, 然后经过高温碳化除去模板, 得到介孔碳材料。采用硬模板法合成介孔碳材料时, 选择的模板剂应具有均一联结的孔径和良好的热稳定性, 以避免在高温碳化以及去模板过程中发生坍塌, 从而破坏介孔结构。目前被用作模板剂的物质包括介孔二氧化硅、微孔分子筛和胶状晶体等, 其中, 使用最多的模板剂是介孔二氧化硅, 如MCM-48和SBA-15等[8]。而且, 前驱体分子不能太大或太小, 要刚好能进入模板的孔道, 常用的前驱体一般有蔗糖、酚醛树脂(PF)、糠醛和吡咯等。

硬模板法合成介孔碳材料的过程一般为:先合成具有规整结构且符合要求的介孔二氧化硅模板, 然后将大小适中的碳前驱体填充到介孔二氧化硅模板的孔道中, 并一起溶解在溶剂中, 在加热或水热处理的条件下, 通过氢键、范德华力和静电力发生聚合反应, 然后将样品过滤干燥, 高温碳化, 再用HF或者NaOH除去二氧化硅模板, 最后形成介孔碳材料, 如图 1所示[9]。这样合成的介孔碳材料具有均匀的介孔结构, 但得到的孔结构对于模板来说是反相的。

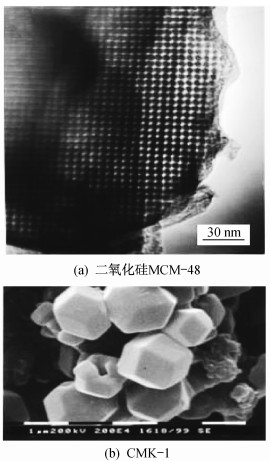

RYOO R等人[10]首次以介孔二氧化硅MCM - 48为模板, 在催化剂硫酸的作用下将碳前驱体蔗糖填入模板的孔道, 然后在1 100 ℃下高温碳化, 用NaOH的乙醇溶液刻蚀去除模板得到介孔碳CMK - 1, 如图 2所示。其表面积可达1 800 m2/g, 平均孔径为3.0 nm, 总孔体积为1.2 cm3/g。但在去除模板的过程中, 介孔碳的介观结构没有完全保持MCM - 48的互补结构。

LEE J S等人[11]将蔗糖作为碳源, SBA-15为硬模板, 在900 ℃的条件下, 通过碳化得到CMK-3, 其孔径为3.3 nm。KIM T W等人[12]以喹啉为碳前驱体, SBA-15为硬模板, 分别在800 ℃, 850 ℃, 900 ℃下碳化得到3种OMCNs, 其比表面积分别为1 045 m2/g, 1 420 m2/g和1 428 m2/g, 孔体积分别为0.76 cm3/g, 1.21 cm3/g, 1.11 cm3/g。又以糠醇为碳前驱体, MCM-48为硬模板, 在900 ℃下碳化后用HF除去模板, 得到CMK-1型的OMCNs, 其比表面积可达2 034 m2/g, 孔径为2.4 nm, 孔体积为1.20 cm3/g。JOO S H等人[13]以糠醇为碳前驱体, 以SBA - 15为硬模板, 在1 100 ℃下高温碳化得到CMK-5。KIM S S等人[14]以糠醇为碳前驱体, MSU-H为硬模板, 在600 ℃下碳化得到C-MSU-H, 其比表面积为1 228 m2/g, 孔体积为1.26 cm3/g。

从以上结果可以看出, 碳前驱体、硬模板和碳化温度都会对最后合成的介孔碳材料产生影响。不同的碳前驱体、硬模板和碳化温度合成的介孔碳材料如表 1所示。

表 1

不同的碳前驱体、硬模板和碳化温度合成的介孔碳材料

| 碳前驱体 | 硬模板 | 碳化温度/℃ | 介孔碳材料 |

| 蔗糖 | MCM-48 | 1 100 | CMK-1 |

| 蔗糖 | SBA-15 | 900 | CMK-3 |

| 喹啉 | SBA-15 | 800/850/900 | OMCNs |

| 糠醇 | MCM-48 | 900 | CMK-1型的OMCNs |

| 糠醇 | SBA-15 | 1 100 | CMK-5 |

| 糠醇 | MSU-H | 600 | C-MSU-H |

碳化温度的不同会引起碳骨架和硬模板的变化, 从而使得比表面积和孔体积发生变化, 当碳化温度过高时, 孔隙结构会发生坍塌。

由于利用硬模板法引入杂原子较软模板法更为便利, 只需要杂原子前驱体能在一定条件下发生聚合反应, 且在高温碳化时不会被分解就可以, 因此研究者们已经开始在介孔碳材料表面引入能提高材料性能的N, S, P等杂原子。王海文等人[15]先使用表面活性剂P123和正硅酸乙酯TEOS合成介孔二氧化硅SBA - 15, 再以SBA - 15为模板, 含有S原子的百里香酚蓝为碳前驱体, 在900 ℃下高温热解, 得到了硫掺杂的介孔碳材料S-OMC-900, 其比表面积为1 230 m2/g, 孔径为4.6 nm, 孔体积为2.03 cm3/g。

硬模板法虽然能够合成不同结构的介孔碳材料且普适性较强, 但在合成的过程中需要先合成模板剂, 而且在碳化前还需要去除模板剂, 在去除模板剂的过程中介孔碳材料的结构可能会发生改变, 且合成过程较为复杂, 稳定性较差, 孔径难以调控。

2.2 软模板法

2.2.1 溶剂挥发诱导自组装法

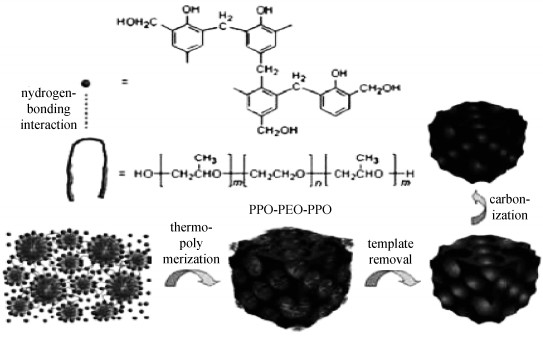

溶剂挥发诱导自组装(Evaporation Induced Self-assembly, EISA)法是合成介孔碳材料最早的软模板法, 是以嵌段共聚物为模板剂, 酚醛树脂(苯酚、间苯二酚、间苯三酚/甲醛)为碳前驱体来自组装合成介孔碳材料[18]。EISA法主要有自组装和高温热聚合两个过程[19], 将碳前驱体与表面活性剂溶解在易挥发的溶剂中, 随着溶剂的挥发, 通过氢键作用发生自组装, 然后碳前驱体在高温下进行热聚合得到介孔碳材料。EISA法合成介孔碳材料的过程如图 4所示。

SUN Z等人[20]以F127为表面活性剂, 酚醛树脂为碳前驱体, 通过乙醇挥发诱导自组装, 在600 ℃下高温碳化得到二维六方介观结构的介孔碳材料MC-MS-1, 其比表面积为526 m2/g, 孔径为8.1 nm, 孔体积为0.64 cm3/g。然后又通过改变F127、酚醛树脂和乙醇的质量比(1:2:18), 最终得到三维立方介观结构的介孔碳材料MC-MS-2, 其比表面积提高至825 m2/g, 孔径为10.3 nm, 孔体积也增大为1.19 cm3/g。孙亭亭[21]采用酚醛树脂预聚体为碳前驱体, F108为模板剂, 在700 ℃下碳化得到具有三维体心立方(Im3m)孔道结构的介孔碳材料, 其孔径为8.1 nm, 比表面积可达570.3 m2/g。LIU P等人[22]以酚醛树脂预聚体为碳源, 分别以P123和F127为模板剂, 分别在500 ℃和700 ℃下, 合成了具有不同孔道结构的介孔碳材料。其结构特征如表 2所示。

表 2

介孔碳材料的结构特征

| 模板剂 | 碳化温度/℃ | 质量比 | 比表面积/(m2·g-1) | 孔径/nm | 孔体积/(cm3·g-1) |

| F127 | 700 | 1(F127):1(PF) | 670 | 3.2 | 0.40 |

| F127 | 700 | 0.5(F127):1(PF) | 576 | 2.7 | 0.29 |

| F127 | 500 | 1(F127):1(PF) | 648 | 3.4 | 0.41 |

| P123 | 500 | 1(P123):1(PF) | 618 | 3.4 | 0.38 |

EISA法操作较为简单, 适应性较强, 但是介孔碳材料的孔径大小难以调节, 而且在合成过程中会消耗大量挥发性溶剂, 不适合大规模应用。

2.2.2 水相合成法

水相合成法是通过碳前驱体和表面活性剂之间的氢键作用来合成介孔碳材料的, 虽然不用溶剂挥发诱导, 但对pH值的要求很高。溶液pH值需要在8.59~9.00的条件下才能获得足够的刚性和稳定性[23]:碱性太强, 会使得氢键的作用减小; 碱性太弱, 又会使碳前驱体的聚合速度变慢。该法耗时较长, 具有一定的局限性。

ZHANG F Q等人[24]以P123为模板剂, 酚醛树脂为碳前驱体, 用水相稀释合成了介孔碳材料FDU - 14, 其比表面积为550 m2/g, 孔径为3.8 nm, 孔体积为0.40 cm3/g。然后又把FDU-14在700 ℃下完全碳化为C-FDU-14, 其比表面积增加到1 150 m2/g, 孔径缩小为2.7 nm。LIU D等人[25]进一步发展了水相合成法, 用六次甲基四胺(HMT)代替甲醛, 与间苯二酚合成碳前驱体, 以F127为模板剂在稀氨水中进一步合成了二维六方(p6m)和三维体心立方(Im3m)结构的介孔碳材料, 其比表面积最高能达到870 m2/g。该方法不需要预聚合和热固化过程, 操作较为简便且比较省时, 还可以控制聚合反应速度, 提高介孔结构。

2.2.3 宏观相分离法

在合成介孔碳材料的过程中, 在酸性条件下, 采用间苯二酚和间苯三酚作为碳前驱体和甲醛进行聚合反应时, 由于聚合速度较快且生成的酚醛树脂不溶于水和乙醇, 往往将经历宏观相分离[26]的过程。

WANG X Q等人[27]以间苯二酚为碳前驱体, F127为模板剂, 将间苯二酚、模板剂F127和1.5 M的HCL加入乙醇与水的混合溶液中, 然后搅拌静置, 混合溶液逐渐分层, 得到下层的酚醛树脂和F127聚合物, 最终合成的介孔碳材料的比表面积达到了600 m2/g, 孔径为6.3 nm, 孔体积为0.60 cm3/g。GAO P等人[28]以间苯二酚(R)/甲醛(F)为前驱体, F127为模板剂, 通过宏观相分离法合成了介孔碳材料。实验发现, 过量的间苯二酚(R/F≥1/2)和较长的老化时间(≥96 h)有利于介孔碳材料的形成, 其表面积可达674~781 m2/g。需要注意的是, 在宏观相分层的过程中, 采用该方法必须正确处理两相的分离, 从而决定合成的介孔碳材料的介观结构是否高度有序。

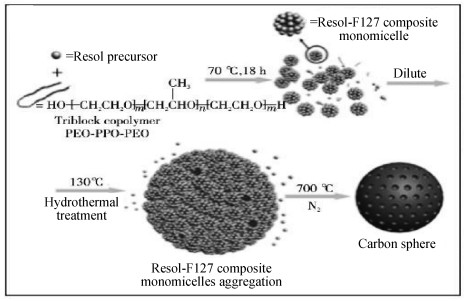

2.2.4 水热合成法

水热合成法是指在水热条件下, 通过控制温度、压力等反应条件, 经过溶胶-凝胶过程合成介孔碳材料。水热合成法需要在一定高温和压力的条件下反应, 使晶体能得到生长。该法合成过程简单, 孔径易调, 形貌可控, 具有良好的可控性和可调节性。水热合成法的合成过程如图 5所示。

ZHANG F等人[29]分别以P123和F127为模板剂, 在不同的碳化温度及不同的模板剂和碳前驱体的摩尔比下, 采用水热合成法合成了介孔碳材料FDU-14, FDU-15, FDU-16, 并且通过加入烷烃后, 再经高温煅烧能扩大介孔碳材料的孔径。LIU L等人[30]以间苯二酚(R)/甲醛(F)酚醛树脂(PF)为碳前驱体, F127为模板剂, 合成出具有二维六方结构的介孔碳材料, 其比表面积达675 m2/g, 孔径为5.0 nm, 而且还发现, 过量的间苯二酚(R/F≥1/2)和较长的老化时间(≥48 h)能得到较好介观结构的介孔碳材料。任铁真[31]以间苯二酚-甲醛树脂为碳前驱体, F127为模板剂, 采用低温水热方法合成的介孔碳材料, 比表面积为578 m2/g, 孔体积为0.54 cm3/g, 然后再在高温下以KOH为活化剂进行活化。虽然活化后其比表面积增加到1 004 m2/g, 但稳定性不如之前, 而且微孔率增大, 不利于电解质离子的传输。

2.3 硬模板法、软模板法和水热合成法的比较

合成介孔碳材料最重要的手段就是硬模板法和软模板法, 而水热合成法是软模板法中一种重要的方法。在合成过程中, 要根据研究者自己的实验需要来选择合适的合成方法。3种方法的优劣比较如表 3所示。

表 3

硬模板法、软模板法和水热合成法的比较

| 方法 | 合成过程 | 模板剂 | 碳前驱体 | 模板脱除 | 孔径 | 稳定性 |

| 硬模板法 | 普适性较好, 步骤繁琐, 需要先合成模板剂再去除模板剂 | 介孔二氧化硅材料、微孔分子筛等 | 糠醛、酚醛树脂、蔗糖等 | NaOH和HF脱洗 | 不易调控 | 相对不稳定 |

| 软模板法 | 步骤简单, 低耗, 方便, 可控性和可操作性较好 | 表面活性剂(嵌段共聚物) | 酚醛树脂 | 热处理 | 改性较强 | 稳定性较好 |

| 水热合成法 | 过程简单, 成本低廉, 可应用于大规模生产 | 表面活性剂 | 酚醛树脂 | 高温处理 | 孔径易调 | 稳定性好 |

3 结语

目前, 介孔碳材料的合成方法虽然有好几种, 但最主流和应用最广的方法还是模板法。硬模板法和EISA法现在发展得较为成熟, 而对水相合成法和宏观相分离法的研究还不够深入; 水热合成法虽然有操作简单、孔径易调和形貌可控等优点, 但也需要进一步的完善和探索。研究者们还需要发现更多的无毒无害、绿色环保的碳前驱体和模板剂, 从而以最环保的方法合成介孔碳材料。

参考文献

-

[1]李爽, 黄欣, 李伟. 有序介孔碳材料的研究进展简述[J]. 首都师范大学学报(自然科学版), 2017(6): 51-58.

-

[2]李护彬. 炭材料中孔控制技术[J]. 炭素, 2002(4): 30-38.

-

[3]付宗超, 金燚翥. 介孔碳材料的发展综述[J]. 炭素, 2016(2): 44-47.

-

[4]TIAN H, WU J, ZHANG W, et al. High performance of Fe nanoparticles/carbon aerogel sorbents for H2S removal[J]. The Chemical Engineering Journal, 2017, 313: 1051-1060.

-

[5]徐群杰, 李金光, 周小金, 等. 介孔碳材料应用于燃料电池催化剂载体的研究进展[J]. 上海电力学院学报, 2010, 26(4): 353-357.

-

[6]王海艳, 严新焕, 李瑛. 介孔碳材料及其负载金属催化剂的制备及应用研究进展[J]. 工业催化, 2011, 19(4): 1-6.

-

[7]WU J, YANG S, LIU Q, et al. Cu nanoparticles inlaid mesoporous carbon aerogels as a high performance desulfurizer[J]. Environmental Science & Technology, 2016, 50(10): 5370-5378.

-

[8]郑静, 陈琳, 张欢, 等. 有序介孔碳纳米材料的合成及载药系统构建研究进展[J]. 材料导报, 2017(21): 154-160.

-

[9]WAN Y, SHI Y, ZHAO D. Supramolecular aggregates as templates:ordered mesoporous polymers and carbons[J]. Chemistry of Materials, 2008, 20(3): 932-945.

-

[10]RYOO R, JOO S, JUN S. Synthesis of highly ordered carbon molecular sieves via template-mediated structural transformation[J]. J Phys Chem B, 1999, 103(37): 7743-7746.

-

[11]LEE J S, JOO S H, RYOO R. Synthesis of mesoporous silicas of controlled pore wall thickness and their replication to ordered nanoporous carbons with various pore diameters[J]. Journal of the American Chemical Society, 2002, 124(7): 1156-1157.

-

[12]KIM T W, CHUNG P W, SLOWING I I, et al. Structurally ordered mesoporous carbon nanoparticles as transmembrane delivery vehicle in human cancer cells[J]. Nano Letters, 2008, 8(11): 3724-3727.

-

[13]JOO S H, CHOI S J, OH I, et al. Ordered nanoporous arrays of carbon supporting high dispersions of platinum nanoparticles[J]. Nature, 2001, 412: 169-172.

-

[14]KIM S S, PINNAVAIA T J. A low cost route to hexagonal mesostructured carbon molecular sieves[J]. Chemical Communications, 2001(23): 2418-2419.

-

[15]王海文, 王一丹, 茅潜龙, 等. 硫掺杂有序介孔碳材料作为燃料电池氧还原催化剂[J]. 无机化学学报, 2019(3): 369-375.

-

[16]HUANG Y, CAI H, YU T, et al. Formation of mesoporous carbon with a face-centered-cubic structure and bimodal architectural pores from the reverse amphiphilic triblock copolymer PPO-PEO-PPO[J]. Angewandte Chemie, 2007, 119(7): 1107-1111.

-

[17]郭颖慧. 软模板法合成介孔碳材料的研究进展[J]. 四川化工, 2017(3): 29-31.

-

[18]安娟娟, 杨丽娜, 李剑. EISA方法制备介孔碳及杂化介孔碳研究进展[J]. 天然气化工(化学与化工), 2018(3): 115-120.

-

[19]MENG Y, GU D, ZHANG F Q, et al. A family of highly ordered mesoporous polymer resin and carbon structures from organic-organic self-assembly[J]. Chemistry of Materials, 2006, 18: 4447-4464.

-

[20]SUN Z, LIU Y, LI B, et al. A general synthesis of discrete mesoporous carbon microspheres through a confined self-assembly process in inverse opals[J]. ACS Nano, 2013, 7(10): 8706-8714.

-

[21]孙亭亭.有序介孔炭的软模板法制备及其性能研究[D].北京: 北京化工大学, 2013.

-

[22]LIU P, JIAO J, HUANG Y. Ordered mesoporous carbon prepared from triblock copolymer/novolac composites[J]. Journal of Porous Materials, 2013, 20(1): 107-113.

-

[23]李江涛, 宋立美, 朱刚, 等. 软模板法合成介孔碳材料[J]. 合成材料老化与应用, 2016, 45(4): 106-108.

-

[24]ZHANG F Q, MENG Y, GU D, et al. A facile aqueous route to synthesize highly ordered mesoporous polymers and carbon frameworks with Ia3d bicontinuous cubic structure[J]. Journal of the American Chemical Society, 2005, 127(39): 13508-13509.

-

[25]LIU D, LEI J H, GUO L P, et al. One-pot aqueous route to synthesize highly ordered cubic and hexagonal mesoporous carbons from resorcinol and hexamine[J]. Carbon, 2012, 50(2): 476-487.

-

[26]刘丹.有序介孔碳及其杂化材料的软模板合成研究[D].武汉: 武汉理工大学, 2011.

-

[27]WANG X Q, LIANG C D, DAI S. Facile synthesis of ordered mesoporous carbons with high thermal stability by self-assembly of resorcinol-formaldehyde and block copolymers under highly acidic conditions[J]. Langmuir the Acs Journal of Surfaces & Colloids, 2008, 24(14): 7500-7505.

-

[28]GAO P, WANG A, WANG X, et al. Synthesis of highly ordered ir-containing mesoporous carbon materials by organic-organic self-assembly[J]. Chemistry of Materials, 2008, 20(5): 1881-1888.

-

[29]ZHANG F, MENG Y, GU D, et al. An aqueous cooperative assembly route to synthesize ordered mesoporous carbons with controlled structures and morphology[J]. Chemistry of Materials, 2006, 18(22): 5279-5288.

-

[30]LIU L, WANG F Y, SHAO G S, et al. A low-temperature autoclaving route to synthesize monolithic carbon materials with an ordered mesostructure[J]. Carbon, 2010, 48(7): 2089-2099.

-

[31]任铁真. 碱活化有序介孔碳及其在超级电容器的应用[J]. 巴音郭楞职业技术学院学报, 2015(4): 37-41.