|

|

|

发布时间: 2021-04-25 |

清洁安全发电 |

|

|

|

收稿日期: 2020-12-08

基金项目: 浙江省能源集团2020年度科技项目(2020-57)

中图法分类号: TK11

文献标识码: A

文章编号: 2096-8299(2021)02-0138-05

|

摘要

针对定子绕组绝缘材料满足炉水循环泵湿定子结构的要求,介绍了亚临界火电锅炉的炉水循环泵国产化研究进程。首先,量化炉水循环泵运行中的内环境,分析内环境对材料的要求和环境参数与时间的变化关系;然后,针对国产化材料的特征进行选型分析。研究成果在投入运行后,取得与设计预期一致的效果。

关键词

国产化; 湿定子电机; 热能; 热传导; 绕组绝缘

Abstract

The article illustrates domestication research program on boiler circulation pump of semi-critical coal-burn power plant, mainly focusing on how domestical insulation of winding cable fits wet stator application.The research starts from quantifying internal operation condition of BCP, which defines operation requirement to domestical materials and dynamic relationship of key elements to time.Then insulation material of domestical winding cable is selected according to the quantified data.After put into operation when the paper was issued, and the reasearch findings matched expectation.

Key words

domestication; wet-stator; thermal energy; thermal conduction; winding insulation

山西太原第一热电厂于1978年首次引入炉水循环泵, 1998年引进德国KSB技术进行国产化生产。高温高压的运行工况对设备提出了较高的要求, 国产炉水循环泵的密封性、稳定性、出力均与进口设备相比有明显差距。至今, 3大主机厂在为大型锅炉配套时, 仍然依赖进口设备供应商。40年间国家电力装备能力发生了翻天覆地的变化, 与此变化不相称的是, 锅炉上最关键的炉水循环泵的本体技术仍然非常匮乏, 现有国内技术储备仅能解决周期性维护问题, 炉水循环泵仍然是发电主设备中为数不多的盲区。强制循环锅炉要适应现阶段深度调峰、清洁运行、节能减排的运行需求, 需要炉水循环泵进一步配合调整。为了进一步拓展锅炉的调控空间, 摆脱核心技术的进口依赖, 浙江浙能嘉兴发电有限公司(以下简称"嘉兴电厂")对亚临界火电机组炉水循环泵国产化进行了一些有益的尝试。

1 亚临界火电机组炉水循环泵国产化难点分析

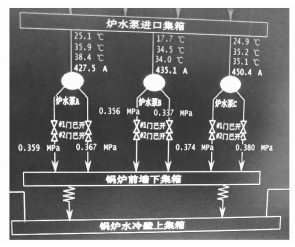

嘉兴电厂一期使用上海锅炉厂生产的300 MW亚临界强制循环锅炉, 配置3台炉水循环泵, 两用一备, 可提供的扬程为0.25~0.5 MPa, 热态工作温度为400 ℃左右。该泵悬挂在管道系统中, 立式布置, 泵壳、电机壳体与传输管道共同形成整体压力容器, 通过1根长轴驱动叶轮, 泵的叶轮、电机定转子全部浸在传输媒介中。

高参数热态运行工况对炉水循环泵的精度和材质的要求十分严格。由于国内精加工的精度控制已经非常成熟, 国产化的难点主要在于材料的适用性。炉水循环泵采用1根长轴驱动叶轮, 这根长轴贯穿泵和电机, 导致电机壳体内的水体和泵壳内的高温水体相连通。电机内绕组的绝缘材料对温度敏感, 而且靠近泵端400 ℃水体的绕组距离只有70 cm。在这种状况下, 需要确保绝缘材料的耐热性能满足泵内环境的要求, 保证国产材料能够长期稳定运行。此外, 我国现有炉水循环泵设计不完全遵从现行的国际电工委员会设计标准。失去了国际电工委员会全球智囊团的支持, 数据模型的建立和推导均要从头开始, 这对于国产化研发工作无疑是一项巨大的挑战。

2 亚临界火电机组炉水循环泵国产化过程研究

为了突破国产材料适用性这一难关, 本次国产化研究分为2步: 首先, 量化炉水循环泵内部的运行环境, 分析环境对材料的要求; 其次, 针对国产化材料的特征进行选型分析。

2.1 炉水循环泵内环境

绝缘材料对温度非常敏感, 对于环境压力、浊度、内部电气环境的适应性较好。大型电缆生产商的统计数据表明, 环境温度每上升1 K, 绝缘的寿命约下降一半。因此, 量化炉水循环泵内部的运行环境, 关键在于温度环境, 需要探索影响温度变化的热能工况。热能分析从热量输入和输出的角度进行, 同时量化热量与时间的关系, 探寻长期运行过程中对电机安全性产生影响的因素。

2.1.1 热源

(1) 炉水锅炉正常运行时, 泵内的炉水温度在400 ℃左右小幅波动, 而泵内水体和电机侧水体联通, 泵壳内炉水的热量对电机的绕组而言是重要热源。

(2) 摩擦热轴承摩擦产生热量。

(3) 定转子发热定转子绕组在运行过程中产生热量。

(4) 环境温度嘉兴地区的环境温度在-3~35 ℃[1], 炉水循环泵所处的安装位置受锅炉辐射热的影响, 环境温度为2~40 ℃。根据常年运行数据显示, 当环境温度比电机温度低时, 对于绕组不造成影响, 所以忽略环境温度的影响。

2.1.2 热传导

(1) 强化热传导在泵和电机之间, 采用一个外部"颈"形散热结构或外置散热装置, 在过渡区间扩大热传导能力, 促进泵壳体至电机之间的水冷却。

(2) 限制热量对流传导在泵和电机的过渡环节中布置迷宫, 延长流道, 延长热交换区间。

(3) 控制薄壁热传导通过严格控制间隙精度进行薄壁热传导控制。该间隙同时也是轴和泵壳之间动静部件的配合间隙。

(4) 电机内部强制冷却传导电机与一外置热交换器连接, 通过电机底部辅助叶轮进行强制冷却水流动。热交换器进行主动冷却, 维持电机内低温。

其中, 强化热传导、限制热量对流传导、控制薄壁热传导主要限制高温炉水的热量传导到电机腔体内; 电机内部强制冷却传导用于传输定转子发热和摩擦热。炉水循环泵通过以上措施控制泵的温度分布, 保持泵和电机之间巨大的温差, 维持电机腔体内常温环境的稳定。

2.1.3 热能与时间的关系

锅炉升温后, 炉水循环泵泵壳内的炉水温度长期在400 ℃左右小幅波动。从热能的角度来看, 变化不明显。炉水循环泵为定转速定工况运行, 摩擦生热和定转子发热也基本稳定[2-3]。因此, 从热源的角度出发, 热能基本不随时间发生变化。

从热传导的视角出发, 强化热传导、限制热量对流传导、控制薄壁热传导均采用静态结构。在炉水循环泵正常运转时, 动静结构不发生触碰, 迷宫和颈部的间隙不会扩大, 不会引发热交换量增大的现象。另外, 炉水中的杂质, 日积月累会沉积在迷宫附近, 可能造成迷宫内的热交换量偏低。因为热交换量偏低对绕组是有益的保护, 而且杂质的沉积效果难以量化, 所以本研究对此不做专题讨论。电机内部强化冷却属于动态结构, 运行期间在电机壁的不同位置插入3根热电阻测点, 用于监测强制循环的冷却效果。多年来的运行数据统计显示, 温度测点的读数稳定。因此, 推断强制循环的冷却效果稳定。

综上所述, 亚临界强制循环锅炉上的炉水循环泵的内环境温度稳定, 除起炉、停炉外, 温度环境基本不随时间发生变化。因此, 若原材料能够满足长期稳定性的要求, 在温度环境内即能够满足工艺需求。

2.2 炉水循环泵内部运行热环境分析

热量分析的关键位置为泵壳到电机顶部, 水的温度从炉水温度迅速下降到电机顶部的电机腔内温度。该段机械结构设计复杂、工况变化迅速、结构紧凑, 需要对可能存在的热量交换模式进行详细分析。

2.2.1 泵端与电机连接部位的热环境分析

由前文可知, 尽管泵端温度很高, 但通过控制泵端与电机内部水体的运动, 控制水中热量的传递, 能够降低泵端水体温度对电机内部水体温度的影响。水的运动有对流、层流和湍流3种形式, 每种运动形式与热量传导的关系均有不同。由于泵端与电机之间的迷宫结构复杂且内部间隙在1 mm以内, 电机端密闭, 且泵端与电机之间的压差仅有静压, 无额外压差, 所以泵端与电机之间的水体对流可以暂时忽略。

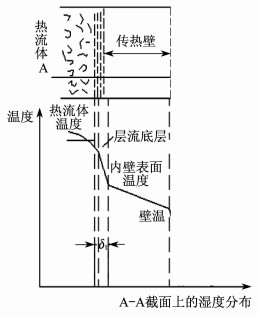

层流条件下, 热量主要依靠热传导的方式传热[4]。从泵端经迷宫、细脖子到电机腔体最上部, 水的流道延长, 金属的散热面积扩大, 由于流体的导热系数比金属的导热系数小得多, 因此该布局传导热的传输效率很高。通过受热面积计算可知, 70%的热量在该过渡区间内通过热传导进行释放。此外, 尽管泵端和电机之间布置了复杂的迷宫、专用于散热的细脖子结构和十分精密的小于1 mm的间隙, 水仍然进行湍流运动。在湍流运动中, 携带热量的质点充分混合, 并且由于湍流造成层流底层变薄, 湍流的导热系数较大。从热传导的角度来看, 迷宫及细脖子之间属于薄壁式热传导[5-6]。湍流和层流之间的薄壁热传导温度分布如图 1所示。

由图 1可知: 在最靠近金属壁的层流底层, 流体质点只沿流动方向作一维运动, 在传热方向上无质点的混合, 温度变化大, 传热主要以热传导的方式进行, 导热为主, 热阻大, 温差大; 在远离壁面的湍流中心, 具有湍流核心, 此时流体质点充分混合, 温度趋于一致, 传热主要以对流方式进行; 在过渡区域, 温度分布不像湍流主体那么均匀, 也不像层流底层变化明显, 传热以热传导和对流2种方式共同进行, 质点混合、分子运动共同作用, 温度变化平缓。

假设流体与固体壁面之间的传热热阻集中在厚度为δt的有效膜中, 在有效膜之外无热阻存在, 在有效膜内传热主要以热传导的方式进行。该膜既不是热边界层, 也非流动边界层, 而是集中了全部传热温差并以导热方式传热的虚拟膜[4], 其计算公式为

| $\delta_{\mathrm{t}}=\delta_{\mathrm{e}}+\delta $ | (1) |

式中: δe——湍流区虚拟膜厚度;

δ——层流底部膜厚度。

使用傅里叶定律表示虚拟膜内的传热速率, 为

| $Q=\frac{\lambda}{\delta_{\mathrm{t}}} A\left(t_{\mathrm{w}}-t_{\mathrm{f}}\right) $ | (2) |

式中: Q——对流传热速率, W;

λ——对流传热系数, W/(m2·℃);

A——传热面积, m2;

tw——壁温, ℃;

tf——流体平均温度, ℃。

通过以上公式可计算出单位时间内从泵端传递到电机腔体内的热量, 作为下一步计算电机腔体内热环境的输入数据。

2.2.2 炉水循环泵电机内部的热环境分析

从炉水循环泵电机的结构来看, 辅助叶轮布置在电机绕组下方, 靠近电机底部盖端。辅助叶轮的功能是驱动电机腔体内水体, 在电机和热交换器之间制造强制对流, 形成均匀的热环境。电机和热交换器回路中主要是定转子和轴承, 即电机内的主要发热元件均处于强制对流下。配置热交换器的散热量大于电机内定转子、轴承的发热量和泵端传递的热量和, 即能控制电机内的运行温度不升高, 保证绕组在安全稳定的温度环境中运行。

炉水循环泵的电机为鼠笼式异步电机, 除水浸特征外, 与传统电机无异。因此, 电机内部定转子散热直接引用传统电机的散热数据[7], 不做专题研究。

完全浸在水中的轴承为水润滑式轴承, 利用水的黏性和润滑性[8], 在一定条件下提供流体动力膜, 在船舶行业具有广泛的应用, 相关热量计算十分成熟[9], 因此水润滑轴承的散热数据可以直接引用传统数据。

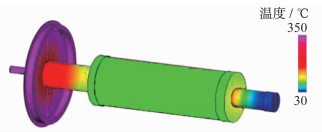

2.3 泵的运行热环境模拟

根据上述公式, 对炉水循环泵进行内环境的模拟仿真。仿真软件采用Solidworks和ANSYS。工况选择为: 泵送介质400 ℃, 流量1 500 m3/h; 冷却腔冷却水入口温度35℃, 流量10 m3/h。生成的三维温度分布图如图 2所示。

图 2中, 左侧为泵端, 右侧为电机盖端。泵端温度在接近法兰面时下降至350 ℃; 沿着轴的方向, 从叶轮下端到绕组上端, 经过迷宫、细脖子结构, 温度下降最快。绕组上端温度降到90 ℃以下, 约为75 ℃。在定子和转子之间的水体, 由于同时承受定转子和轴承的散热作用及冷却水强制循环的降温作用, 是整个炉水循环泵稳定运行的主体部位。

通过温度模拟, 可推导出该水体的运行温度在50 ℃以下, 并且在整套定子和转子配合的电磁场中呈现稳定状态。在现场实测数据时, 为了保证良好接触, 温度传感器的探头放置在水中; 同时绕组表面放置感温片, 记录绕组表面温度。实测数据显示, 电机腔体内测量点的数值在40 ℃左右, 绕组表面温度约为75 ℃。由此可知, 电机腔体内水体的温度与冷却水进水温度相关, 当冷却水进水温度降低时, 电机内温度略低。该结论与演算结果、现场实测数据基本吻合[10]。

通过计算流量和流体的温度变化, 得出复杂的流体流动状态和传热特性, 进一步计算得出炉水循环泵和电机内的热量分布数据, 根据数据进行国产材料选型。由于湿定子温度分布对定子绕组绝缘寿命有重要的影响, 因此电机腔室内部的数值模拟将对绕组线圈绝缘材料的选型提供有效的技术支撑。

3 国产化绕组材料选型

由上述分析计算可知, 绕组的工作环境温度为75 ℃, 绕组靠近泵端温度可接近90 ℃, 电机末端的温度较低, 约为35 ℃。在正常运行的工况下, 绕组的温度环境基本保持不变。

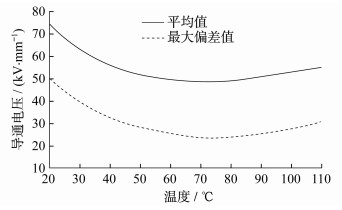

目前投入商业使用的绝缘材料主要分为3种类型: PVC, PE, HT4。其中, PE在水浸环境下性能稳定, 通过聚乙烯交联提高耐热性后, 导体温度最高可达90 ℃。PE在低于90 ℃的环境下, 材料的热渗透率小于25%。此数据说明在炉水循环泵的内运行环境中, PE能保持稳定的绝缘性能。

在一定压力条件下, 检测绝缘对温度变化的响应。在快速遮断试验中, PE的绝缘特性在90 ℃开始出现拐点, 超过90 ℃后, 绝缘性能开始随着温度变化缓慢下降。具体如图 3所示。由图 3可知, 采用国产PE的绕组电缆能够满足炉水循环泵温度环境的要求。

在验证了稳定性和温度响应能力后, 选用PE绝缘作为炉水循环泵的绕组绝缘材料。此外, 由于产地和纯度不同, PE性能可能略有差异, 因此在向电缆生产商订货时需明确PE的热渗透率和快速遮断性能, 避免发生由于材质的微小变化而引起安全隐患。从电缆的加工工艺角度, 国内超过5家大中型电缆生产商都具有生产能力, 因此从供应角度来看, 该选型是市场化的, 也是安全的。

4 炉水循环泵国产化后的应用

5 结语

在我国电力装备发展历程中, 欧美长期垄断高参数装备技术。由于核心技术的匮乏, 目前我国核心主泵的试点研究仍然集中在常规泵型方面, 因此系统的运行温度和压力均受到泵传输技术的限制, 这对于能源项目规模和技术发展造成明显的影响。通过对嘉兴电厂2#炉的炉水循环泵开展国产化研究, 从根本上掌握了该泵型对绕组材料的选型依据和核心热能分析技术, 从理论和实践上进行了核心技术的突破, 能够做到采用国产材料进行设计、预判设计结果、稳定控制应用成果。高参数设备核心技术的突破, 可进一步推动火力发电节能环保应用、石化深度加工、潮汐发电、深水作业等清洁能源行业向纵深发展。

参考文献

-

[1]中国气象网. 嘉兴地区年度温度变化记录[EB/OL]. (2020-08-05)[2020-12-01]. http://s.cma.gov.cn/site/zgqxj/search.html?searchWord=浙江嘉兴&siteId=7&pageSize=10.

-

[2]关醒凡. 现代泵理论与设计[M]. 北京: 中国宇航出版社, 2011: 771-806.

-

[3]杨诗成, 王喜魁. 泵与风机[M]. 北京: 中国电力出版社, 2016: 73-85.

-

[4]俞小莉. 热能与动力工程测试技术[M]. 北京: 机械工业出版社, 2018: 35.

-

[5]工控网. 加速冷却系统(ACC)水流量模型的设计与计算[EB/OL]. (2009-02-03)[2020-12-01]. http://www.gongkong.com/article/200902/5188.html.

-

[6]张轩, 王家喜. 热交换器换热系统的性能计算[J]. 科学与财富, 2019(7): 1-2.

-

[7]李汝山. 电机温升估算的简化公式[J]. 山东理工大学学报, 2007, 21(9): 13-14.

-

[8]彭娅玲, 张志国, 陈汝刚, 等. CFD辅助船舶艉部水润滑轴承设计的研究[J]. 润滑与密封, 2008, 33(5): 72-76.

-

[9]郭力. 水润滑轴承研究的进展[J]. 精密制造与自动化, 2007(1): 6-9.

-

[10]王世昌. 热能与动力工程专业认识与实习[M]. 北京: 中国电力出版社, 2011: 45.