|

|

|

发布时间: 2021-04-25 |

清洁安全发电 |

|

|

|

收稿日期: 2019-11-20

中图法分类号: TK09

文献标识码: A

文章编号: 2096-8299(2021)02-0149-05

|

摘要

SO2和NOx是导致酸雨、雾霾以及造成温室效应的主要污染物之一。有效控制煤燃烧产生的SO2和NOx等污染物是绿色发展的必然要求。设计了脱硫脱硝一体化的工艺。利用臭氧将烟气中的NO氧化为易溶于水的NO2;然后通过催化激活的双氧水,将残余的NO氧化为NO2;最后引入吸收塔内同时完成脱硫脱硝。脱硫剂采用MgO代替常规的CaO。该一体化工艺的脱硫效率可达98%以上,NOx排放值控制在50 mg/m3以下,脱硫产物采用温差结晶的方式,生成的产物可作为农肥的原材料。

关键词

脱硫; 脱硝; 结晶

Abstract

SO2 and NOx are the main pollutants causing acid rain, fog and greenhouse effect.To remove SO2 and NOx from flue gas is necessary for green development.Simultaneous process for condensing dioxygen oxidation on desulfuration and denitration is designed.The ozone is used to oxidize the NO in the flue gas to easily soluble NO2, and then the catalytically activated hydrogen peroxide is used to oxidize the residual NO to NO2, which is finally introduced into the absorption tower to complete desulfuration and denitration.MgO is used as desulfurizer instead of the CaO.The desulfuration efficiency of simultaneous process can reach more than 98%, and the NOx emission is below 50 mg/m3.The temperature crystallization desulfuration products is dealed with through temperature crystallization and the resulting product is used as a raw material for agricultural fertilizer.

Key words

desulfuration; denitration; crystallization

我国以煤炭为主要能源, 煤炭占我国一次能源生产和消耗的比例一直占70%以上。燃煤废气如二氧化硫(SO2)、氮氧化物(NOx)、颗粒物(Particu late Matter, PM)及重金属等污染物对环境产生的影响日益严重。其中的SO2和NOx是形成雾霾和酸雨的重要因素, 在雾霾和酸雨日益严重的今天, 治理SO2和NOx的排放势在必行。

目前发达国家普遍采用的湿法烟气脱硫与选择性催化还原技术相结合的方法。虽然脱除效率高, 但投资和运行成本非常昂贵[1-2], 我国电厂往往很难承受。开发脱硫脱硝一体化技术已成为燃煤烟气超低排放研究的重要发展方向之一。

CHEN J等人[3]进行了络合吸收铁同时去除SO2的试验。测试表明, SO2的最大去除效率没能达到98.5%和93.0%。WEI Z S等人[4]在微波反应器中进行碳酸氢铵和沸石反应同时去除烟气中SO2和NOx的研究。结果表明: 微波反应器充满碳酸氢铵和沸石可以减少SO2, 最佳脱硫效率为99.1%;NOx浓度对脱氮的影响不大, 对脱硫没有影响; SO2浓度对脱氮没有影响。薛志鹏等人[5]研究了烟气温度、催化剂浓度、催化剂类型等参数对污染物脱除效率的影响。结果表明: 参数变化对脱硫效率影响有限, 脱硫效率始终稳定在99%以上; 烟气温度越低, 脱硝效率越高, 最高可达到88%。方朝君等人[6]综述了目前国内外气相及液相同时脱硫脱硝新技术, 重点关注了光催化法同时脱硫脱硝技术。光催化氧化脱除SO2和NOx反应条件温和, 无二次污染, 运行成本低, 且在气相中去除污染物比在液相中更加有效。吴江等人[7]对目前电厂中除尘、脱硫、脱硝及脱汞常用的方法进行了分析, 并指出多种污染物联合脱除技术可以减少单种污染物各自脱除的运行成本, 已成为发展趋势。章玲等人[8]介绍了燃煤电厂硫化物、氮氧化物和重金属汞这3种污染物的排放特征, 阐述了这些污染物的脱除技术及多种污染物的联合脱除技术, 并指出多种污染物联合脱除技术是未来污染物控制的有效途径。在此基础上, 又提出了两种高效的联合脱硝脱汞方案。孙冠中等人[9]分析了燃煤电厂超(超)临界机组几种主要的烟气脱硫脱硝一体化工艺, 建立了烟气脱硫脱硝一体化技术经济综合评价指标体系。柏源等人[10]考察了H2O2浓度、pH值、NOx初始浓度、温度等因素对H2O2脱硝性能的影响。朱贤等人[11]研究了过氧化氢水溶液增湿Ca(OH)2脱硫时各种参数对脱硫和脱硝效率的影响。研究表明, 采用过氧化氢水溶液增湿Ca(OH)2脱硫效率有明显的提高, 而过氧化氢溶液增湿Ca(OH)2脱硝效果并不明显。综合以上研究成果, 大多是针对不同试剂的脱硫和脱硝效果的研究, 但对脱硫和脱硝液的处理未进行研究。本文设计了脱硫和脱硝一体化设备, 对烟气中的NO进行氧化处理, 同时完成脱硫脱硝, 并且对副产品也进行了处理, 变废为宝。

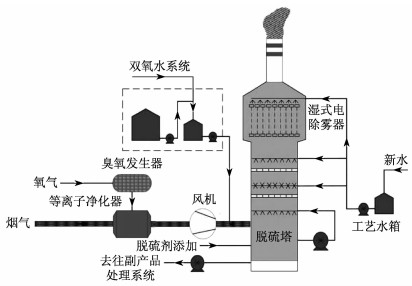

1 脱硫脱硝一体化工艺

1.1 脱硝设备

本文设计的一体化工艺的脱硝设备采用氧化吸收法, 氧化剂采用臭氧和催化激活的双氧水。

锅炉除尘器来的烟气, 首先进入等离子净化器。在等离子烟气净化器内, 采用电晕放电的形式, 通过高压脉冲电晕放电, 在常温下获得非平衡高低温等离子体, 即产生大量高能电子(约5 eV)、极强氧化性能的羟基自由基以及氧化性极强的O3等高能活性粒子。羟基自由基对NO有氧化作用, 为臭氧对NO的氧化提供了良好的反应条件。等离子净化器采用前后各布置一层放电电场、中间布置臭氧层的方式以提高臭氧的氧化效率, 从而降低臭氧发生器的能耗。

储存在液氧罐中的液氧经汽化器气化后, 经调压阀组调节至臭氧发生器需要的压力, 再由电磁阀门自动控制进入臭氧发生器。氧气注入臭氧发生器, 在高频高压电场内, 氧气转换成臭氧, 经温度、压力监测后, 控制调节阀, 用射流喷嘴将臭氧均匀注入混合反应器。在混合反应器内, 烟气中的氮氧化物与臭氧混合, 在极短的时间内完成混合反应, 将不溶于水的NO氧化为可被水吸收的NO2, 和N2O3等高价态氮氧化物。

臭氧发生器内设置联动控制系统, 可根据排放烟气中NOx的含量自动调节臭氧量, 使得该系统可适应烟气温度波动和NOx含量不稳定的工况。然后将氧化后的烟气引入催化激活后的双氧水, 将烟气中残余的NO氧化为NO2。最后引入吸收塔内由吸收液喷淋吸收, 同时完成脱硫脱硝。

1.2 脱硫设备

目前我国的首选工艺为湿法烟气脱硫, 采用石灰石/石灰作为脱硫剂。该装置的脱除效率可达95%以上。然而该脱硫剂价格昂贵, 且存在系统管路堵塞结垢以及副产品和废水的处理问题[12-13]。

为了解决这些问题, 本文的一体化工艺采用镁法脱硫。脱硫设备主要由两大系统组成: 一是熟化系统, 将MgO经过熟化处理后形成Mg(OH)2溶液; 二是吸收系统, 使Mg(OH)2溶液和烟气在最佳条件下充分反应。

首先, 将MgO放入熟化系统, 经熟化处理后形成Mg(OH)2溶液, 并过滤掉原料中的杂质。然后让除去杂质的洁净的Mg(OH)2溶液进入储罐, 控制Mg(OH)2循环泵将循环液泵入喷淋系统, 与烟气中的SO2, NO2, N2O3溶液发生以下反应

| $\mathrm{Mg}(\mathrm{OH})_{2}+\mathrm{SO}_{2} \rightarrow \mathrm{MgSO}_{3}+\mathrm{H}_{2} \mathrm{O} $ | (1) |

| $\mathrm{MgSO}_{3}+\mathrm{SO}_{2}+\mathrm{H}_{2} \mathrm{O} \rightarrow \mathrm{Mg}\left(\mathrm{HSO}_{3}\right)_{2} $ | (2) |

| $\begin{array}{c} \mathrm{Mg}\left(\mathrm{HSO}_{3}\right)_{2}+\mathrm{Mg}(\mathrm{OH})_{2} \rightarrow \\ 2 \mathrm{MgSO}_{3}+2 \mathrm{H}_{2} \mathrm{O} \end{array} $ | (3) |

| $ \begin{array}{c} \mathrm{Mg}(\mathrm{OH})_{2}+2 \mathrm{NO}_{x} \rightarrow \mathrm{Mg}\left(\mathrm{NO}_{2}\right)_{2}+ \\ \mathrm{Mg}\left(\mathrm{NO}_{3}\right)_{2}+\mathrm{H}_{2} \mathrm{O} \end{array} $ | (4) |

同时完成脱硫脱硝。配置和输送完成后, 及时对熟化罐、输送泵、输送管道进行清洗, 避免Mg(OH)2溶液产生沉积或堵塞。

脱硫剂与烟气中的SO2和NOx发生化学反应生成亚硫酸盐和硝酸盐, 以脱去SO2。脱硫塔内采用烟气分流技术对反应温度进行控制, 使吸收过程达到最佳的反应环境, 以达到高效吸收的目的。

脱硫脱硝后的烟气通过高效除雾器将烟气中的水蒸气除去, 达到排放标准。同时采用曝气机对塔内循环液送行曝气, 在氧气的催化作用下, 强制不稳定的MgSO3转换为稳定的MgSO4。

| $ \begin{array}{c} 2 \mathrm{MgSO}_{3}(\text { 不溶于水 })+\mathrm{O}_{2} \rightarrow \\ 2 \mathrm{MgSO}_{4}(\text { 可溶于水 }) \end{array} $ | (5) |

由于MgSO4的溶解度随温度的降低而降低, 降温后的浓缩液中不断析出晶体, 并逐渐达到常温饱和, 再送入冷却结晶装置冷却结晶。冷却后的饱和液再次进入脱硫液水槽升温, 继续参与循环脱硫。结晶产物过滤后可进一步制成副产品。塔体底设有射流搅拌装置, 控制射流搅拌循环液, 防止底部固体沉积。脱硫后的湿烟气进入脱水塔脱水, 脱水后的烟气进入冷凝器放出其热量, 使净化后的烟气温度升高, 可达80~100 ℃, 最高可达140 ℃左右, 最后送入烟囱排放。

为解决脱硫喷嘴容易被堵塞的问题, 吸收塔中安装了大通径防堵喷嘴, 通过先进的激光粒径检测设备对其雾化性能、喷射角度、喷射覆盖面等进行检测, 确保每个喷嘴的性能稳定可靠。

对实际吸收塔气液逆流接触过程中喷淋雾滴的三维动态径迹进行模拟分析, 可以得出最优化的喷嘴布置位置及角度, 确保关键截面被喷淋雾滴多重覆盖(覆盖率接近200%)。在保证吸收效率的同时, 降低运行的液气比, 可以降低吸收液的循环使用量, 进而可以降低循环泵的能耗。喷淋系统采用外拆式结构, 无需停炉就可以进行喷淋系统维护, 确保系统稳定运行。此外, 吸收塔对烟尘有一定的脱除作用, 可在原有除尘基础上进一步脱除10~20 mg/m3的烟尘。

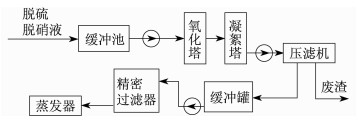

1.3 废水处理及结晶系统

图 2给出了废水处理及结晶系统工艺流程图。

首先, 脱硫脱硝液依次进入缓冲池, 然后通过升压泵进入氧化塔。脱硫脱硝液在氧化塔的内筒中旋转上升, 同时被氧化, 上升至内筒边缘后落下。如此反复多次循环氧化, 将残留的亚硫酸镁和亚硝酸镁充分氧化为硫酸镁和硝酸镁。

氧化后的脱硫脱硝液进入凝絮塔, 在凝絮塔内放置硅藻土和工业用水。硅藻土溶液可使强氧化后的脱硫脱硝液中的漂浮物和细微颗粒凝聚, 有利于压滤机充分迸行固液分离。

然后在压滤机内进行压榨处理, 将废水和废渣分离。废渣放入集渣斗中与煤灰同样利用。废水进缓冲罐中储存, 再经离心泵送入精密过滤器进行过滤, 过滤后的水进入蒸发器蒸发结晶。利用烟气余热将硫酸镁和硝酸镁溶液蒸发结晶为复盐, 可作为改良盐碱地的肥料, 实现零排放及资源化利用。水蒸气冷凝后回流到循环系统中继续使用, 可以减少系统的消耗。

由于脱硫脱硝产物MgSO4和Mg(NO3)2会不断积累, 最终将达到饱和结晶而引起循环管路堵塞。为避免堵塞, 设置了在线浓度检测控制系统, 以控制脱硫脱硝循环液的浓度。实时测量循环液的浓度, 当其达到高限时开启排液管上的电磁阀, 将浓缩循环液输送至副产品冷却结晶装置, 当达到低限时则关闭电磁阀。

2 脱硫脱硝一体化设备的运行特点

(1) 脱硫脱硝一体化设备采用组合氧化脱硝、氧化镁吸收的一塔式结构, 改变了国内外脱硫脱硝设备分体结构的繁杂设置, 甚至无废水处理系统的状况, 节省了设备投资成本和占地面积。

(2) 采用臭氧气相氧化、激活双氧水液相氧化的方式, 大大降低了设备成本和运行成本, 可将NOx排放值控制在50 mg/m3以下。无其他脱硝工艺氨逃逸的缺陷, 也无异味。

(3) 采用湿式氧化镁的脱硫方式, 脱硫效率可达到98%以上。脱硫系统主要运行费用是脱硫剂和水电气的消耗费用。由于脱硫液循环量小于石灰/石膏法, 因此可大大减少循环泵耗电。氧化镁的价格虽比碳酸钙/氧化钙的价格高一些, 但是脱除同样质量的SO2, 氧化镁用量是碳酸钙的40%, 因此氧化镁法脱硫工艺运行费用较低。

(4) 针对工业锅炉运行工况不稳定、燃料品种多而杂、烟气中NOx含量不稳定等难题, 设置联动控制模块, 动态控制臭氧注入量, 确保排放烟气中硫、硝含量达标, 节能安全。

(5) 设备的设计有前瞻性, 预留了增加臭氧反应器的位置, 如需提高排放标准, 只要在原设备旁增加臭氧发生器即可满足脱除率, 无需对原结构进行破坏性改造, 大大节省了设备投资。

3 改造案例

某热电厂现有2台50 t/h循环硫化床锅炉和2台35 t/h链条锅炉。脱硝采用选择性催化还原技术和选择性非催化还原法相结合的方式。正常工况下, 运行1台50 t/h循环流化床锅炉, 1台35 t/h链条炉, 烟气经除尘后汇到同一烟道进入脱硫塔进行处理, 设置2台脱硫塔互为备用。改造前烟气中NOx排放浓度为80~95 mg/ m3。采用本文的脱硫脱硝一体化工艺对系统进行了改造, 并对改造后系统的脱硝效果进行了测试。

测试是在设备连续运行的情况下完成的, 每隔1 h测试一次。测试过程中, 臭氧发生器负荷保持在12 kg/h的工况下, 具体检测结果如表 1所示。

表 1

臭氧负荷为12 kg/h下的测试结果

| 15 kg臭氧发生器 | NOx排放浓度/ (mg·m-3) |

锅炉负荷 | |||||

| 设备功率/ kW |

进气温度/ ℃ |

进气流量/ (m3·h-1) |

进气压力/ kPa |

内循环水 温度/℃ |

循环硫化床锅炉出水温度/℃ | 链条锅炉出水温度/ ℃ |

|

| 73.4 | 6.3 | 98.4 | 104 | 9.6 | 15.0 | 50.0 | 11 |

| 76.0 | 6.6 | 98.8 | 107 | 9.6 | 26.8 | 50.5 | 22 |

| 72.8 | 8.4 | 98.2 | 102 | 9.7 | 48.2 | 48.3 | 26 |

| 74.7 | 10.4 | 97.8 | 105 | 10.2 | 32.1 | 52.8 | 19 |

| 69.8 | 10.4 | 96.9 | 105 | 10.4 | 31.5 | 50.3 | 15 |

| 71.7 | 10.4 | 96.7 | 101 | 10.5 | 48.7 | 48.9 | 26 |

由于电厂流化床锅炉运行负荷是根据印染企业的用气量来决定的, 所以运行过程中锅炉负荷稍有波动。从表 1可看出, 运行记录中的NOx的排放均小于50 mg/ m3。采用该系统可以大大降低NOx的排放, 达到了最低排放标准。

4 结语

针对目前脱硫脱硝工艺存在的问题, 设计了脱硫脱硝及结晶的一体化设备。采用湿式氧化镁脱硫、组合氧化脱硝的方式, 设计了脱硫脱硝一塔式结构。对某热电厂进行了改造, 使NOx的排放大大降低, 达到了最低排放标准。设备的脱硫效率可达到98%以上, NOx排放值控制在50 mg/m3以下。脱硫、脱硝液经强氧化后, 固液分离, 固体物与煤灰同样利用, 液体可蒸发结晶作农肥原料, 蒸发水可循环利用, 接近零排放且无二次污染。

参考文献

-

[1]SRIVASTAVA R K, GRANO W N D, KHAN S, et al. Controlling NOx emission from industrial sources[J]. Environmental Progress, 2005, 24(2): 181-197. DOI:10.1002/ep.10063

-

[2]秦明, 吴少华, 孙绍增, 等. 六角切圆燃烧褐煤煤粉锅炉低NOx燃烧技术研究[J]. 中国电机工程学报, 2005, 25(1): 158-162.

-

[3]CHEN J, GU S Y, ZHENG J, et al. Simultaneous removal of SO2 and NO in a rotating drum biofilter coupled with complexing absorption by FeII(EDTA)[J]. Biochemical Engineering Journal, 2016, 114: 87-93. DOI:10.1016/j.bej.2016.06.027

-

[4]WEI Z S, LIN Z H, NIU H J Y, et al. Simultaneous desulfurization and denitrification by microwave reactor with ammonium bicarobonate and Zeolite[J]. Journal of Hazardous Materials, 2009, 162(2/3): 837-841.

-

[5]薛志鹏, 靳士奇, 王勤辉, 等. 基于亚硫酰基催化剂的烟气脱硫脱硝[J]. 环境工程学报, 2016, 10(12): 7161-7167. DOI:10.12030/j.cjee.201507100

-

[6]方朝君, 闫常峰, 余美玲. 同时脱硫脱硝技术的应用与发展现状[J]. 化工进展, 2010, 29(增刊1): 361-365.

-

[7]吴江, MUZVIDZIWA H, 关昱. 燃煤烟气污染物脱除技术研究进展[J]. 上海电力学院学报, 2018, 34(3): 277-282. DOI:10.3969/j.issn.1006-4729.2018.03.015

-

[8]章玲, 潘卫国, 吴江燃, 等. 煤电站锅炉多种污染物联合脱除技术的比较与分析[J]. 上海电力学院学报, 2010, 26(4): 322-326.

-

[9]孙冠中, 董艳艳, 黄奎, 等. 脱硫脱硝一体化工艺和AHP在工艺综合评价中的应用[J]. 科技通报, 2016, 32(5): 187-201.

-

[10]柏源, 李忠华, 薛建明, 等. 燃煤烟气H2O2脱硝性能影响因素的实验研究[J]. 化工进展, 2012, 31(1): 208-212.

-

[11]朱贤, 周月桂, 柳瑶斌, 等. 过氧化氢水溶液增湿Ca(OH): 脱硫脱硝的实验研究[J]. 锅炉技术, 2010, 41(5): 74-78.

-

[12]罗汉成, 潘卫国, 丁红蕾, 等. 燃煤锅炉烟气中SO3的产生机理及其控制技术[J]. 锅炉技术, 2015, 46(6): 69-72.

-

[13]顾卫荣, 周明吉, 马薇, 等. 选择性催化还原脱硝催化剂的研究进展[J]. 化工进展, 2012, 31(7): 1493-1500.