|

|

|

发布时间: 2021-10-28 |

清洁安全发电 |

|

|

|

收稿日期: 2020-12-10

基金项目: 国家自然科学基金(U1910214)

中图法分类号: TK229.6

文献标识码: A

文章编号: 2096-8299(2021)05-0428-07

|

摘要

采用Fluent软件,针对某2 027 t/h四角切圆煤粉锅炉不同负荷下单独燃烧煤粉、煤粉和污泥混烧工况进行了数值模拟,研究了炉内流动、燃烧和NOx排放特性。结果表明:模型能够模拟锅炉燃烧过程,模拟误差在10%以内;掺混污泥对炉内速度场影响较小,掺混污泥后,水分蒸发吸热,炉膛整体温度水平下降,中上层燃烧器区域CO和HCN生成量增加,还原性气氛增强,NOx生成受到抑制;掺混10%比例污泥后,600 MW,510 MW,450 MW工况下平均温度峰值分别降低了15.5 K,8.2 K,3.1 K,NOx排放分别降低10.9%,13.1%,8.1%。

关键词

煤粉; 污泥; 掺烧; 数值模拟; NOx排放

Abstract

Using Fluent software, the numerical simulation research was carried out on the combustion conditions of pulverized coal, pulverized coal and sludge mixed burning under different loads in a 2 027 t/h tangential-fired pulverized coal boiler.The flow, combustion and NOx emission characteristics in the furnace were investigated.The simulation results show that the model can reasonably simulate the boiler combustion process, with the simulation error within 10%.After mixing the sludge, the flue gas velocity field in the furnace changes little, the moisture evaporates and absorbs heat, so that the overall temperature of furnace decreases, the production of CO and HCN in middle and upper burners area generation increases, the reducing atmosphere is enhanced, NOx formation is inhibited, the mixing proportion of 10% sludge after the working condition of 600 MW, 510 MW and 450 MW average temperature peak respectively decreased by 15.5 K, 8.2 K and 3.1 K, and NOx emissions were reduced by 10.9%, 13.1% and 8.1% respectively.

Key words

pulverized coal; sludge; co-combustion; numerical simulation; NOx emission

随着城市的发展, 我国城市污水处理量逐年递增, 污泥产量随之增加, 2020年我国污泥产量突破6 000万t[1]。污泥产量大、容积大, 如果不妥善处理, 将占用空间, 污染环境。目前, 对于污泥处理方式有建材使用、堆肥处理、填埋处理和焚烧处理等, 其中焚烧法具有污泥减容化、无害化和回收利用污泥热值等优点, 具有较大的发展潜力[2]。燃煤机组耦合污泥燃烧发电技术作为焚烧处理的一种, 具有适应性强、处理能力大和彻底无害化处理等优点, 在处理污泥过程中具有较大优势[3-4]。

目前, 对中小型锅炉掺烧污泥的研究较多。朱志斌等人[5]对220 t/h锅炉掺烧污泥燃烧特性进行了研究, 发现掺混污泥后炉膛还原性气氛增强, NOx生成受抑制; 朱天宇等人[6]使用双混合分数/PDF模型和涡耗散(Eddy Dissipation Model, EDM)模型分别模拟了100 MW煤粉锅炉污泥与煤粉混烧过程, 发现EDM模型在模拟煤粉污泥混烧过程中具有更强的适应性, 并且实验结果表明, NOx生成量与模拟值相差较小。

对大型锅炉掺烧污泥的研究相对较少, 对于污泥掺混比例对燃烧影响的研究相对较多[7-8], 但实际运行中, 污泥厂每日污泥产量一定, 掺烧比例变化相对较小, 但一日内锅炉负荷始终变化, 为适应电网调峰要求, 实际锅炉昼夜负荷变化较大, 同时早、中、晚间负荷也存在一定的差异。针对某燃煤电厂2 027 t/h锅炉进行了研究。该电厂比邻污水处理厂, 锅炉容量较大, 较小的掺混比例就可以满足污水处理厂污泥处理要求。对不同负荷下单煤粉燃烧、煤粉污泥混烧燃烧特性进行数值模拟研究, 研究结果可为实际锅炉运行中掺烧污泥提供一定参考依据。

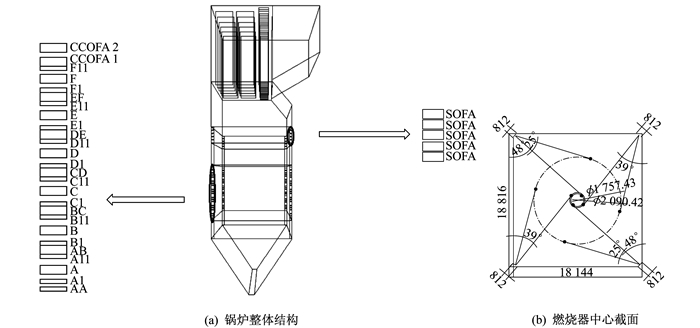

1 研究对象概况

本文模拟对象为某2 027 t/h四角切圆煤粉锅炉。锅炉型号为SG-2027/25.4-M970, 制粉系统为中速磨煤机、冷一次风、正压直吹式制粉系统, 锅炉本体高为64 150 mm, 深为18 144 mm, 宽为18 816 mm。燃烧器采用四角布置, 形成双切圆燃烧(直径为1 757.43 mm和2 090.42 mm), 每角布置6层煤粉燃烧器(A, B, C, D, E, F), 燃烧器喷口四周为周界风, 每两层喷口间布置一层辅助风。燃烧器采用浓淡分离燃烧技术, 中间结构为钝体, 浓淡比为2∶1。燃烧器上方为2层紧凑式燃尽风喷口和5层分离式燃尽风喷口, 燃尽风喷口反切10°, 以减少炉膛气流的残余旋转, 降低出口烟温偏差。过量空气系数为1.2。锅炉整体结构和燃烧器布置如图 1所示。

燃煤和污泥的工业分析、元素分析及发热量如表 1所示。

表 1

燃煤与污泥特性分析

| 项目 | 工业分析/% | 元素分析/% | 发热量/(MJ·kg-1) | ||||||||

| Mt | Aad | Vad | FCad | Cad | Had | Oad | Nad | Sad | |||

| 燃煤 | 6.21 | 34.83 | 21.48 | 37.48 | 47.39 | 3.38 | 5.5 | 0.91 | 1.80 | 18.240 | |

| 污泥 | 86.13 | 29.08 | 28.46 | 2.46 | 12.49 | 1.51 | 14.0 | 2.18 | 0.74 | 6.027 | |

由表 1可以看出, 污泥含水量和灰分相比煤粉较高, 固定碳含量低, 发热量低。

2 数学模型和计算方法

2.1 数学模型

在模拟过程中, 采用Realizable k-ε湍流模型模拟气相湍流过程[9], 煤粉和污泥颗粒轨迹运动过程采用颗粒随机轨道模型[10], 焦炭的燃烧采用动力/扩散控制燃烧速率模型[11], 煤粉和污泥燃烧时辐射和对流放热模型采用P1辐射模型[12]。采用有限容积法离散微分方程, 采用一阶迎风格式离散对流相, 采用Simple算法求解N-S方程。采用EDM模型模拟气相湍流燃烧[6]。假定污泥水分随挥发分析出, 挥发分析出燃烧为双步反应, 并设定其摩尔质量, 根据工业分析和元素分析定义煤粉与污泥挥发分燃烧过程。其反应系数和标准生成焓的公式分别为

| $\begin{array}{c} {\rm{Volatile}} + a{{\rm{O}}_2} \to \\ b{{\rm{H}}_{\rm{2}}}{\rm{O}} + c{{\rm{N}}_{\rm{2}}} + d{\rm{CO}} + e{\rm{C}}{{\rm{O}}_{\rm{2}}} \end{array} $ | (1) |

| ${\rm{CO}} + 0.5{{\rm{O}}_2} \to {\rm{C}}{{\rm{O}}_{\rm{2}}} $ | (2) |

式中: a, b, c, d, e——具体反应时化学当量系数。

假定污泥中水分随挥发分析出, 即认为污泥挥发分为Volatile·xH2O, 挥发分析出过程为

| $\begin{array}{c} {\rm{Volatile}} \cdot x{{\rm{H}}_{\rm{2}}}{\rm{O}} + a{{\rm{O}}_{\rm{2}}} \to \\ \left( {b + x} \right){{\rm{H}}_{\rm{2}}}{\rm{O}} + c{{\rm{N}}_2} + d{\rm{CO}} + e\;{\rm{C}}{{\rm{O}}_{\rm{2}}} \end{array} $ | (3) |

污泥干燥基中挥发分质量比为φV, 摩尔质量为MV, 模拟中污泥含水率为β, 摩尔质量为M, 则x的表达式为

| $x = \frac{{{M_{\rm{V}}}}}{M} \cdot \frac{\beta }{{{\varphi _{\rm{V}}}\left( {1 - \beta } \right)}} $ | (4) |

挥发分修正后摩尔质量M′V=MV+x·M, 标准生成焓H′V=HV+x·H。燃烧过程中, 忽略NOx生成中的快速型NOx, 主要考虑热力型NOx和燃料型NOx。热力型NOx生成采用广义Zeldovich机理, 燃料型NOx生成采用De Soete机理, 热解中间产物为HCN, 挥发分N全部转化为HCN, HCN被O氧化为NO, 焦炭N则直接转化为NO, HCN也可还原NO生成N2[8]。本文中污泥NOx生成/还原模型与煤粉NOx生成/还原模型相同[6]。

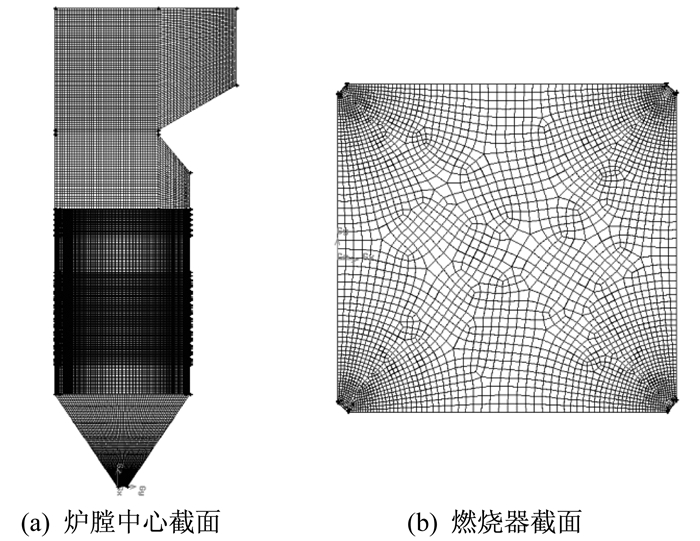

2.2 网格处理

采用分区划分网格方法, 将计算区域划分为冷灰斗区域、燃烧器区域、燃尽区域和水平烟道区域。对燃烧器喷口附近进行加密, 网格线方向与流动方向一致, 以减少伪扩散对模拟过程带来的模拟误差。兼顾网格的合理性和模拟过程计算量, 分别对比83万、117万和143万网格计算结果, 117万网格和143万网格炉膛截面平均温度最大偏差为0.89%, 故认为117万网格能够满足计算要求。炉膛中心截面和燃烧器截面网格划分如图 2所示。

2.3 边界条件

离散方法采用一阶迎风格式, 一次风、二次风采用速度进口边界条件, 流量、温度均为实际运行参数。根据实际锅炉尺寸建立入口模型; 炉膛出口采用压力出口边界条件, 出口压力为-125 Pa。壁面采用标准壁面方程, 热交换采用第2类边界条件即温度边界条件, 壁面温度设置为700 K, 壁面辐射率设置为0.6。表 2为600 MW工况下风速及风温等运行参数。

表 2

燃烧器运行参数

| 名称 | 风速/(m·s-1) | 风温/℃ |

| 一次风 | 26.0 | 75 |

| 周界风 | 33.7 | 335 |

| CCOFA | 51.8 | 335 |

| SOFA | 58.9 | 335 |

| 其余二次风 | 43.0 | 335 |

污水厂出厂污泥含水率高达80%以上, 无法直接在锅炉中掺烧, 须经一定干化处理以降低污泥的含水率。经过一定的干化处理, 污泥含水率可降到30%~40%。同时污泥产量有限, 相对于锅炉用煤, 每日污泥掺混比例远低于10%。本文模拟掺混40%含水率、掺混比例为10%的污泥, 对不同锅炉负荷下掺烧污泥燃烧特性进行模拟。为保证低负荷时煤粉射流刚度, 在510 MW和450 MW负荷下适当增加一次风比例。锅炉负荷为450 MW时, 为了使火焰集中, A层燃烧器停运, 仅保留少量周界风防止炉膛高温对燃烧器的损坏。具体模拟工况如表 3所示。

表 3

模拟工况

| 工况 | 负荷/MW | 给煤量 | 污泥量 | 总风量 |

| (kg·s-1) | ||||

| 1 | 600 | 73.76 | 0 | 573.7 |

| 2 | 510 | 66.72 | 0 | 519.5 |

| 3 | 450 | 58.87 | 0 | 441.2 |

| 4 | 600 | 70.56 | 7.84 | 573.7 |

| 5 | 510 | 63.82 | 7.09 | 519.5 |

| 6 | 450 | 56.31 | 6.26 | 446.6 |

3 实验结果与分析

3.1 数值模拟验证

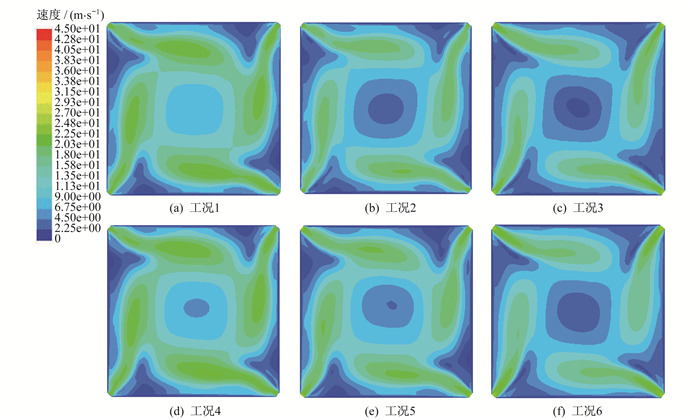

3.2 掺混污泥对速度场的影响

3.3 掺混污泥对温度场及NOx的影响

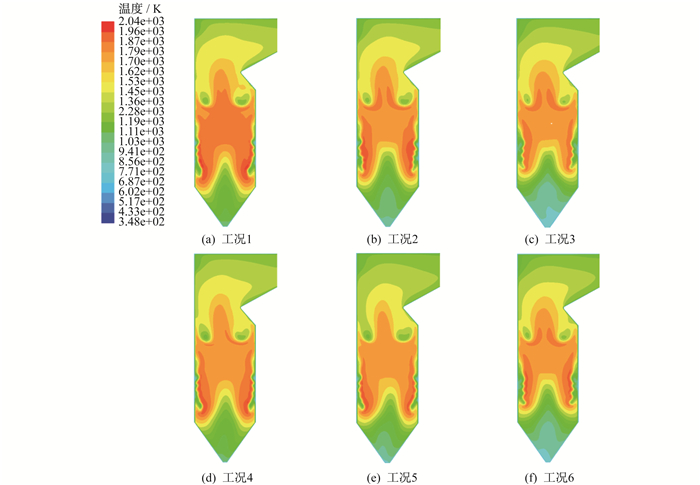

不同工况下炉膛中心截面的温度分布如图 4所示。由图 4可以看出, 不同工况下, 燃烧器区域(17~25 m)燃烧最为强烈, 温度水平最高, 炉膛燃烧器区域中心截面温度呈W型, 燃尽风及以上区域温度呈倒U型, 从燃烧器区域至炉膛出口区域温度水平逐渐递减, 与四角切圆锅炉燃烧规律相符[13]; 单煤粉燃烧时, 随着负荷的降低, 入炉煤量和总风量降低, 炉膛截面温度水平降低; 负荷为450 MW时, A层燃烧器未投运, 炉膛火焰中心上移, 且各工况火焰充满度高, 燃烧稳定; 掺混污泥后, 由于污泥含水率高, 故煤粉污泥混合燃料进入炉膛后水分蒸发吸热, 使得炉膛整体温度水平下降, 特别是燃烧器区域温度水平降低, 同时炉膛出口温度水平也下降。

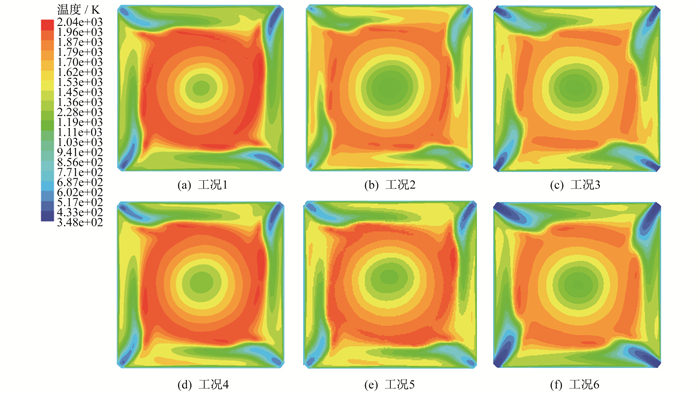

不同工况下最下层一次风截面温度场分布如图 5所示。由图 5可以看出: 不同工况下, 下层燃烧器截面火焰中心与炉膛中心相近, 火焰充满度高, 燃烧稳定, 且火焰无明显偏斜现象; 随着负荷的降低, 最下层一次风截面温度水平降低。掺混污泥后, 截面温度主要受两个因素影响: 一是掺混污泥后, 混合燃料水分增加, 水分蒸发吸热使得一次风截面温度水平有所降低; 二是相对于煤粉, 污泥的固定碳含量低, 挥发分含量高, 污泥煤粉混合燃料挥发分容易析出燃烧。此外, 单煤粉燃烧时, 600 MW, 510 MW, 450 MW工况下对应火焰最高温度为2 034.2 K, 1 994.7 K, 1 865.7 K, 掺混10%比例的污泥后, 火焰最高温度为1 990.5 K, 1 943.4 K, 1 836.9 K, 表明不同负荷掺混污泥后炉内火焰最高温度有下降趋势。

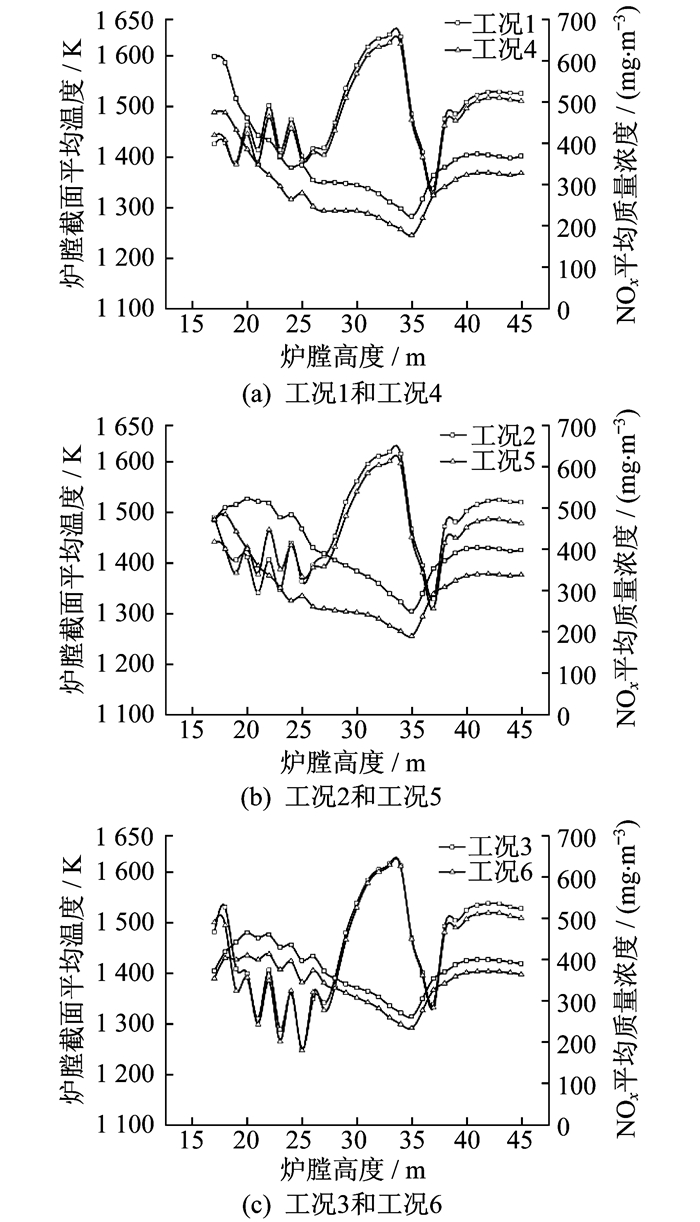

不同工况下沿高度方向炉膛平均温度和NOx质量浓度如图 6所示。图 6(a)、6(b)、6(c)中, 上曲线为平均温度, 下曲线为NOx质量浓度。由图 6可知: 在燃烧器区域, 由于一二次风交替吹入, 使得燃烧器截面平均温度和NOx质量浓度出现一定程度的波动, 36~38 m为燃尽风SOFA层, 由于此处吹入燃尽风量大, 且风温低于烟气温度, 使得该区域平均温度出现大幅度下降: 随着负荷的降低, 入炉煤量和总风量降低, 燃烧器区域平均温度有所下降: 单煤粉燃烧时, 600 MW, 510 MW, 450 MW工况下平均温度峰值为1 640.7 K, 1 618.3 K, 1 615.1 K, 掺混10%比例污泥后, 平均温度峰值为1 625.2 K, 1 600.1 K, 1 612.0 K, 掺混污泥后由于总输入热量不变, 故炉膛温度降低幅度较小, 平均温度峰值分别降低了15.5 K, 8.2 K, 3.1 K。

此外, 由于燃烧器区域火焰温度较高, NOx生成量大, 故随着炉膛高度的增加, 炉膛温度降低且入炉风量增加, NOx质量浓度降低。由于锅炉存在空气分级, 所以炉膛上方的NOx质量浓度出现回升。掺混污泥后, 炉膛整体平均温度和平均温度峰值降低, 炉内NOx质量浓度降低。掺混污泥后, NOx生成主要受两方面影响: 一是掺混污泥后, 混合燃料水分升高, 水分蒸发吸热, 主燃区温度水平降低, 热力型NOx生成减少; 二是相对于煤粉, 污泥的固定碳含量低, 挥发分含量高, 燃烧产生较多中间产物HCN, 且水分吸热使得煤粉燃烧不充分, 导致燃烧滞后, 燃烧器区域CO含量增加。

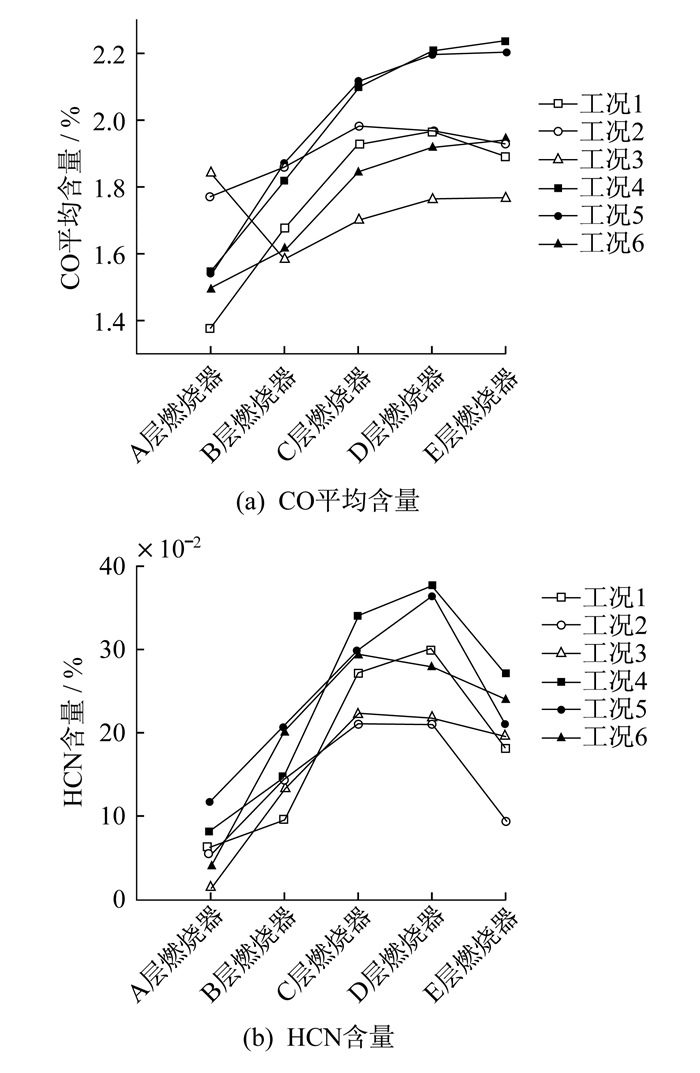

不同工况下燃烧器区域CO和HCN含量如图 7所示。由图 7可知, 掺混污泥后中上层燃烧器截面平均CO和HCN含量增加, 600 MW, 510 MW, 450 MW工况下掺混污泥后, 中层燃烧器C层平均CO分别增加了9.1%, 6.6%, 8.4%, 燃烧器区域还原性气氛增强, NOx生成受到抑制, 故掺混污泥后, NOx生成量有所减小。

不同工况下炉膛出口参数如表 5所示。

表 5

炉膛出口参数对比

| 工况 | 烟气温度/ K | φH2O/ % | φCO2/ % | NOx排放质量浓度/(mg·m-3) |

| 1 | 1 353.9 | 6.11 | 14.27 | 348.5 |

| 2 | 1 334.7 | 6.13 | 14.43 | 367.4 |

| 3 | 1 307.5 | 6.38 | 15.02 | 349.9 |

| 4 | 1 335.8 | 6.50 | 14.21 | 310.7 |

| 5 | 1 303.6 | 6.43 | 14.11 | 319.4 |

| 6 | 1 288.9 | 6.62 | 14.54 | 321.7 |

由表 5可知, 随着负荷的降低, 炉膛出口温度也降低, 掺混污泥后, 600 MW, 510 MW, 450 MW工况下炉膛出口温度分别降低了18.1 K, 31.1 K, 18.6 K, 出口水分质量分数升高, 污泥相对于煤粉固定碳含量低, 炉膛出口CO2浓度降低, 掺混污泥后炉膛出口NOx排放质量浓度分别降低了37.8 mg/m3, 48.0 mg/m3, 28.2 mg/m3, 降幅分别为10.9%, 13.1%, 8.1%, 掺混污泥后炉膛出口NOx排放下降。这与文献[14-15]的结论相一致。

4 结论

(1) 对600 MW单煤粉燃烧工况进行模拟, 结果表明, 速度场和温度场分布合理, 切圆形成良好, 且炉膛出口参数误差均在10%以内, 在工程应用允许误差范围之内, 模型可以模拟锅炉运行情况。

(2) 掺混污泥后, 切圆有增大趋势, 但变化较小, 掺混污泥对速度场影响较小。掺混污泥后混合燃料水分增加, 水分蒸发吸热使得炉膛火焰最高温度、整体平均温度和平均温度峰值均有所降低, 600 MW, 510 MW, 450 MW工况下平均温度峰值分别降低了15.5 K, 8.2 K, 3.1 K。

(3) 掺混污泥后, 中上层燃烧器区域CO和HCN生成量增加, 600 MW, 510 MW, 450 MW工况下中层燃烧器CO分别增加了9.1%, 6.6%, 8.4%, 炉膛还原性气氛增强, 炉膛出口NOx排放下降, 相比单煤粉燃烧, 掺混污泥后出口NOx排放分别降低10.9%, 13.1%, 8.1%。

综合炉膛燃烧速度场、温度场和NOx排放质量浓度, 实际运行中掺混含水率为40%、质量分数为10%的污泥是可行的。

参考文献

-

[1]张冰心. 污水处置与建材化的现状研究[J]. 四川建材, 2020, 46(4): 28-29. DOI:10.3969/j.issn.1672-4011.2020.04.016

-

[2]吴江, 余凌洁, 张会, 等. 污泥与煤炭掺烧的特性及其研究进展[J]. 上海电力学院学报, 2019, 35(2): 107-110. DOI:10.3969/j.issn.1006-4729.2019.02.002

-

[3]陈大元, 王志超, 李宇航, 等. 燃煤机组耦合污泥发电技术[J]. 热力发电, 2019, 48(4): 15-20.

-

[4]何洪浩, 李文军, 徐众, 等. 火力发电厂污泥掺烧技术应用[J]. 热力发电, 2020, 49(3): 137-140.

-

[5]朱志斌, 夏翔鸣, 徐宏, 等. 煤粉锅炉掺烧污泥后的数值模拟[J]. 锅炉技术, 2013, 44(2): 33-37. DOI:10.3969/j.issn.1672-4763.2013.02.008

-

[6]朱天宇, 殷立宝, 湛志钢, 等. 涡耗散模型和混合分数模型模拟锅炉煤粉掺烧污泥过程的适应性[J]. 中南大学学报(自然科学版), 2016, 47(8): 2864-2872.

-

[7]张成, 朱天宇, 殷立宝, 等. 100 MW燃煤锅炉污泥掺烧实验与数值模拟[J]. 燃烧科学与技术, 2015, 21(2): 114-123.

-

[8]殷立宝, 朱天宇, 张成, 等. 掺烧污泥煤粉锅炉燃烧特性的数值模拟[J]. 热力发电, 2015, 44(3): 28-34. DOI:10.3969/j.issn.1002-3364.2015.03.028

-

[9]管明健, 李彦, 马晟恺. 1000 MW塔式锅炉炉内燃烧特性的数值模拟[J]. 上海电力学院学报, 2018, 34(2): 115-118. DOI:10.3969/j.issn.1006-4729.2018.02.004

-

[10]CHOI C R, KIM C N. Numerical investigation on the flow, combustion and NOx emission characteristics in a 500 MW tangentially fired pulverized-coal boiler[J]. Fuel, 2009, 88: 1720-1731. DOI:10.1016/j.fuel.2009.04.001

-

[11]DIEZ L I, CORTES C, PALLARES J. Numerical investigation of NOx emissions from a tangentially-fired utility boiler under conventional and overfire air operation[J]. Fuel, 2008, 87: 1259-1269.

-

[12]PHILIP J S. Recent applications of CFD modelling in the power generation and combustion industries[J]. Applied Mathematical Modelling, 2002, 26(2): 351-374. DOI:10.1016/S0307-904X(01)00066-X

-

[13]闫顺林, 韩韦, 王皓轩, 等. 四角切圆锅炉炉内煤粉燃烧过程数值模拟[J]. 区域供热, 2018(1): 104-110.

-

[14]朱天宇, 殷立宝, 张成, 等. 掺烧不同种类污泥锅炉的燃烧特性[J]. 热力发电, 2015, 44(6): 1-9. DOI:10.3969/j.issn.1002-3364.2015.06.001

-

[15]殷立宝, 徐齐胜, 胡志锋, 等. 四角切圆燃煤锅炉掺烧印染污泥燃烧与NOx的排放特性的数值模拟[J]. 动力工程学报, 2015, 35(3): 178-196.