|

|

|

发布时间: 2022-12-25 |

清洁安全发电 |

|

|

|

收稿日期: 2022-05-15

基金项目: 山西省科技揭榜招标项目(202001101014)

中图法分类号: TK124

文献标识码: A

文章编号: 2096-8299(2022)06-0551-06

|

摘要

热管换热器因其优良的传热性能在余热回收中被广泛应用。以某电站58 MW循环流化床锅炉为研究对象, 采用VC++和MFC类库技术开发了超低温热管换热器的优化设计程序。该软件具有可视化参数输入和输出界面, 集成了流体热力学性质计算模型接口, 通过对数平均温差法、离散方法与流动阻力校核等计算方法, 实现了针对不同流体的换热器的设计和计算。优化设计结果表明, 烟气侧长度与翅片高度存在最佳值, 且翅片间距与翅片厚度对换热器的影响最大。

关键词

热管换热器; 传热计算; 优化设计

Abstract

Heat pipe heat exchangers are widely used in waste heat recovery due to their excellent heat transfer performance.In this paper, based on the research background of a 58 MW circulating fluidized bed boiler in a power station, the optimization design software of the ultra-low temperature heat pipe air preheater is compiled by using VC++ and MFC class library technology.The software has a visual parameter input and output interface, and integrates the fluid thermodynamic properties calculation model interface.Through a series of calculation processes such as logarithmic average temperature difference method, discrete method and flow resistance check, heat exchanger design for different fluids can be realized.The results of the optimized design show that the length of the flue gas side and the height of the fins have optimal values, and the fin spacing and fin thickness have the greatest influence on the air preheater.

Key words

heat pipe heat exchanger; heat transfer calculation; optimization design

热管换热器是一种传热效率高、流动阻力损失小、换热面布置灵活、安装方便、维修成本低的换热设备, 在余热回收[1-4]、蓄热[5-7]、热泵[8-10]等领域应用广泛。热管换热器优化设计的目的是强化其传热性能, 而影响热管换热器传热性能的因素有很多, 如管内工质种类、工作温度、充液率、管外流体的流动状态及换热器结构参数和型式等。近年来, 大量研究人员通过编制程序、建立数学模型对不同工况、结构和传热介质的热管换热器进行了设计计算与优化分析。

赵天宇等人[11]基于VB语言和对数平均温差法, 研发了一套简单实用的热管换热器传热计算系统程序。该程序对常用工质的热力学数据进行函数回归, 并将繁杂的设计计算过程转换到直观简便的对话框中, 通过燃油锅炉实例得到了热管换热器的结构参数。张任平等人[12]采用MATLAB软件编制了陶瓷窑炉烟气余热回收的气-气式热管换热器的计算程序, 分析了管间距、管长与翅片间距对压力损失、热管总根数和投资回收期的影响, 得出如下结论: 当管间距增大或翅片间距增大时, 烟气侧与空气侧的压力损失均减小; 而当翅片间距增大时, 投资回收期延长, 且热管总根数也会增大。鲍玲玲等人[13]针对矿井回风用热管换热器开发了简易计算软件, 并使用该程序对热管换热器的尺寸和结构参数进行了设计, 再通过对翅片管结构参数的优化分析, 得到了翅化比、翅片效率和管外有效传热系数随翅片间距与翅片高度的变化趋势, 并据此得出了最优的设计参数。刘杰[14]针对通信基站用热管换热器, 编制了热管换热器的计算程序, 分析了横向与纵向间距、热管外径与翅片结构参数对换热效率的影响, 再基于遗传算法进行优化, 找到了一组适合的结构参数。

本文通过VC++与MFC类库技术开发具有可视化输入和输出界面的热管换热器通用设计程序, 不仅集成了流体热力学性质计算模型接口, 提高了流体物性的计算精度, 而且编入离散方法可以直观地得到每排管束的温度分布, 为后续实现优化算法提供了程序支持。

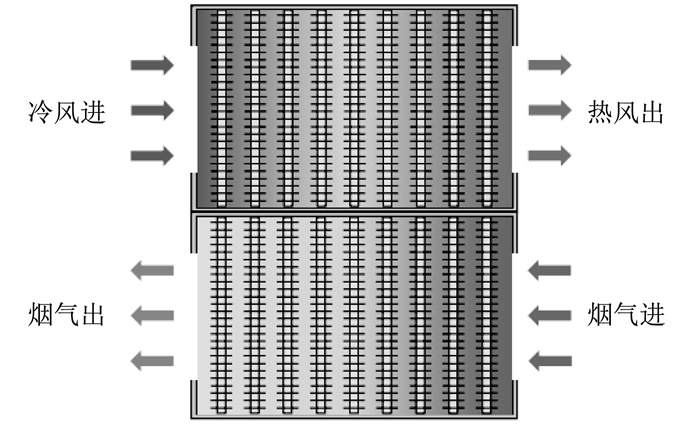

1 热管换热器结构及其设计方法

热管换热器的主要部件为热管、壳体与隔板, 典型的气-气式热管换热器如图 1所示。在热管用于气体介质换热时, 即使气流横掠在加装翅片的热管外表面, 热管的内部热阻也仅占总热阻的10%左右[15]。因此, 对于热管这样的高效传热元件, 可近似认为其外部的对流换热特性几乎不受内部热阻的影响, 可以把热管换热器看作间壁式换热器, 借助常规的换热器设计方法进行计算。

换热器的常规设计方法主要分为连续型设计法和离散型设计法, 而连续型设计法包括对数平均温差法和效能-传热单元数法。本文采用对数平均温差法与离散型设计法对某电站58 MW流化床锅炉在设计工况下进行设计计算, 以期为后续实现优化算法提供程序支持, 并对实际生产过程中的换热器设计提供参考数据。

1.1 对数平均温差法

本文利用对数平均温差法设计计算的步骤如下。

步骤1 根据热平衡方程计算烟气放热量, 公式为

| $ {Q_1} = {c_{{\rm{p}}1}}{q_{{\rm{m}}1}}\left( {T_1^\prime - T_1^{\prime \prime }} \right) $ | (1) |

| $ {T_{{\rm{m}}1}} = \frac{1}{2}\left( {T_1^\prime + T_1^{\prime \prime }} \right) $ | (2) |

式中: Q1——烟气放热量, W;

cp1——烟气比热容, 在REFPROP中查取, kJ/kg·K;

qm1——烟气质量流量, kg/h;

T′1——烟气进口温度, K;

T″1——烟气出口温度, K;

Tm1——烟气定性温度, K。

步骤2 计算空气吸热量Q2=ξQ1, ξ为散热系数, 一般取为0.95~0.99, 再通过迭代求得空气出口温度。

步骤3 初步指定热管的结构参数和排列方式, 并计算出总传热系数。

步骤4 根据烟气和空气的进出口温度确定对数平均温差。对数平均温差为两流体在换热器中传热温差的积分平均值。其大小直接关系到换热的难易程度, 计算公式为

| $ \Delta {T_{\rm{m}}} = \frac{{\Delta {T_{\max }} - \Delta {T_{\min }}}}{{\ln \frac{{\Delta {T_{\max }}}}{{\Delta {T_{\min }}}}}} $ | (3) |

式中: ΔTm——对数平均温差, K;

ΔTmax, ΔTmin——换热器一端温差的较大值和较小值, K。

步骤5 由传热方程式(4)求出所需的换热面积, 并计算烟气与空气侧的压降。如果两侧流动阻力之和Δp < 1 000 Pa, 且体积接近正方形(长宽高的最大值与最小值之差ΔL < 0.5 m), 则设计符合要求, 否则调整方案重新设计。

| $ {A_{\rm{n}}} = \frac{{{Q_1} + {Q_2}}}{{2{K_{\rm{z}}}\Delta {T_{\rm{m}}}}} $ | (4) |

式中: An——所需的换热面积, m2;

Kz——总传热系数, W/m2·K。

1.2 离散型设计法

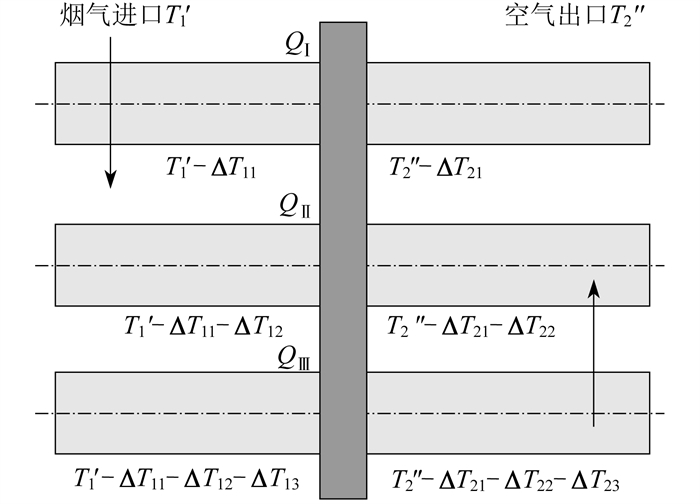

离散型设计法假设热管换热器是由尺寸和性能相同的热管组成, 并将每排热管看作一个离散单元, 热量从烟气到空气是通过若干热管排进行传递, 则烟气的温降与空气的温升是呈阶梯式变化的, 每排热管的换热量等于经过该排热管的冷烟气的平均温度之差与热管总热阻的商, 也等于该排热管的烟气放热量与空气吸热量。该方法的优点在于物理概念清晰, 是一种较好的设计方法。

假设热管换热器是由尺寸与性能相同的Ns排热管组成, 每排有n个热管, 则烟气的放热量(不计散热损失)可以表示为

| $ {Q_1} = {X_{\rm{h}}}\left( {T_1^\prime - T_1^{\prime \prime }} \right) = {X_{\rm{c}}}\left( {T_2^{\prime \prime } - T{{_2^\prime }_2}} \right) $ | (5) |

式中: Xh, Xc——烟气和空气的水当量, kJ/s·K;

T″2——空气出口温度, K;

T′2——空气进口温度, K。

由于热管内部工质的蒸汽温度在蒸发段与冷凝段温差很小, 所以可认为是不变的。烟气温度Th与空气温度Tc也可以看作常数, 由式(5)可得

| $ \begin{array}{l} {Q_x} = {K_1}\left( {{A_{{\rm{f}}1}} + {A_{{\rm{o}}1}}} \right)\left( {{T_{\rm{h}}} - {T_{\rm{v}}}} \right) = {S_{\rm{h}}}\left( {{T_{\rm{h}}} - {T_{\rm{v}}}} \right) = \\ \;\;\;\;{K_2}\left( {{A_{{\rm{f}}2}} + {A_{{\rm{o}}2}}} \right)\left( {{T_{\rm{v}}} - {T_{\rm{c}}}} \right) = {S_{\rm{c}}}\left( {{T_{\rm{v}}} - {T_{\rm{c}}}} \right) \end{array} $ | (6) |

式中: Qx——第x(x=1, 2, 3, …, Ns)排热管传输的热量, W;

K1, K2——烟气侧和空气侧的传热系数, W/m2·K;

Af1, Af2——烟气侧与空气侧的热管翅片外表面积, m2;

Ao1, Ao2——烟气侧和空气侧的热管光管面积, m2;

Tv——热管内部蒸汽温度, ℃;

Sh, Sc——简化公式的中间参数。

当烟气和空气流经第x排热管后, 烟气的温降ΔT1x和空气的温升ΔT2x分别为

| $ \Delta {T_{1x}} = \frac{{{Q_x}}}{{{X_{\rm{h}}}}} $ | (7) |

| $ \Delta {T_{2x}} = \frac{{{Q_x}}}{{{X_{\rm{c}}}}} $ | (8) |

流体逆流通过热管时的温度变化如图 2所示。

由于离散方法的推导过程较为冗长, 且公式较为复杂, 会出现诸多分数与乘积的形式, 故引入θ与Ω两个中间参数来简化总传热量的计算式。综上所述, 结合热阻模型可以推得在逆流布置条件下热管的总传热量为

| $ \sum {{Q_x}} = \frac{{\left( {T_1^\prime - T_2^\prime } \right)\mathit{\Omega }}}{{\frac{1}{{{S_{\rm{h}}}}} + \frac{1}{{{S_{\rm{c}}}}} + \frac{1}{2}\left( {\frac{1}{{{X_{\rm{h}}}}} - \frac{1}{{{X_{\rm{c}}}}}} \right) + \frac{\mathit{\Omega }}{{{X_{\rm{c}}}}}}} $ | (9) |

| $ \begin{array}{l} \mathit{\Omega } = 1 + (1 - \theta ) + {(1 - \theta )^2} + \cdots + \\ \;\;\;\;\;{(1 - \theta )^{n - 1}} \end{array} $ | (10) |

| $ \theta = \frac{{\frac{1}{{{X_{\rm{h}}}}} - \frac{1}{{{X_{\rm{c}}}}}}}{{\frac{1}{{{S_{\rm{h}}}}} + \frac{1}{{{S_{\rm{c}}}}} + \frac{1}{2}\left( {\frac{1}{{{X_{\rm{h}}}}} - \frac{1}{{{X_{\rm{c}}}}}} \right)}} $ | (11) |

2 计算流程及优化设计方案

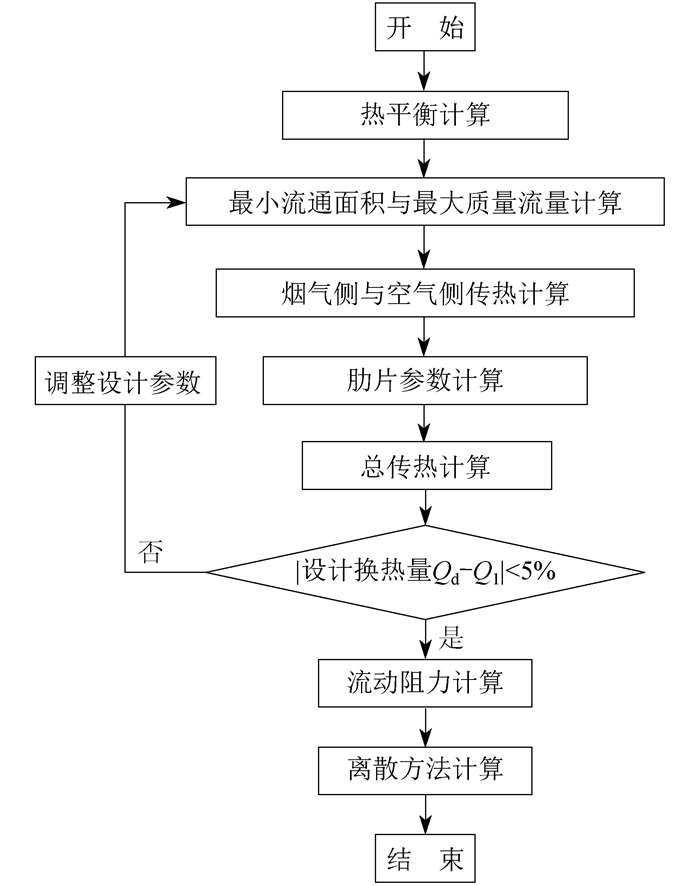

2.1 设计计算流程

本文采用VC++与MFC类库技术在Visual Studio中开发了热管换热器优化设计程序。设计计算与优化计算中的物性参数均可通过调用REFPROP软件中的子程序获得, 主要的子程序为INFOdll, TPFLSHdll, TRNPRPdll。通过提供流体组分、温度、压力等参数, 得到计算所需的摩尔质量、定压比热容、导热系数和动力黏度等物性参数, 故该程序可以针对不同冷热流体、不同热管结构和翅片参数进行设计和优化计算。

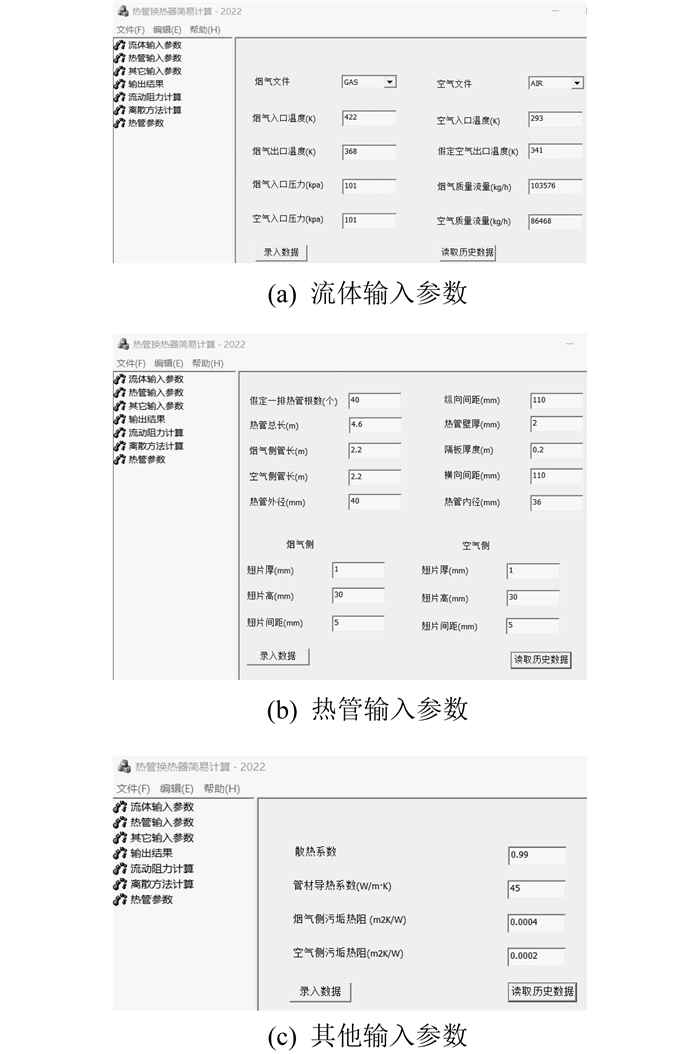

本文的设计计算流程如图 3所示。程序输入界面如图 4所示。其中: 流体输入参数包含烟气和空气侧的流体文件、进出口温度、质量流量等; 热管输入参数包含初步设计热管换热器的结构参数, 可以灵活调整热管长短、每排根数, 以及烟气和空气侧翅片的参数等; 其他输入参数包含管材导热系数、散热系数、烟气侧和空气侧的污垢热阻等。

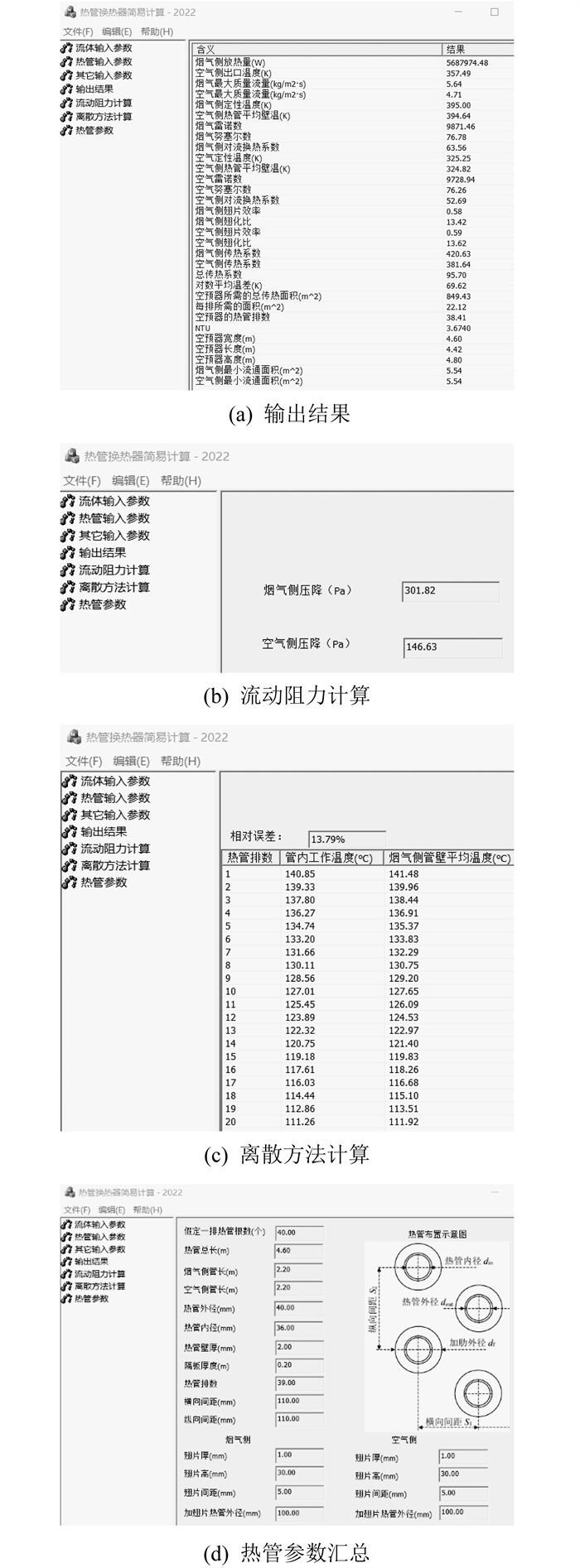

通过输入给定的以上参数, 点击录入数据, 程序会自动计算在设计工况下重要的参数值, 如空气出口温度、对数平均温差、所需热管排数、换热器几何参数等。输出界面如图 5所示。

2.2 设计参数

以某电站58 MW循环流化床锅炉的设计煤种为参照, 设计热管换热器为逆流布置形式, 热管排列方式为正三角形叉排。换热器的设计参数如下: 烟气进口温度为149 ℃, 烟气出口温度为95 ℃, 空气进口温度为20 ℃, 烟气质量流量为103 576 kg/h, 空气质量流量为864 69 kg/h。本文初步指定热管总长4.45 m(包含隔板0.05 m), 热管外径40 mm、内径36 mm。烟气侧与空气侧的翅片参数相同, 翅片厚1 mm, 翅片高30 mm, 翅片间距5 mm。

2.3 优化设计方案

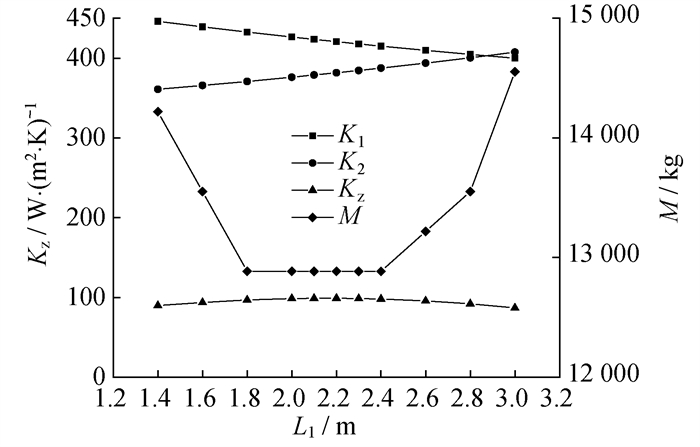

令热管总长和翅片参数不变, 仅改变烟气侧与空气侧长度, 通过多次试验, 使得在总传热系数Kz取最大值的同时, 热管的总金属用量M最少。烟气侧长度L1与总传热系数和总金属用量的关系如图 6所示。由图 6可以看出, 当烟气侧长度逐渐增大时, 烟气侧传热系数K1逐渐减小, 空气侧传热系数K2逐渐增大。当L1=2.2 m时, 总传热系数Kz存在极大值。

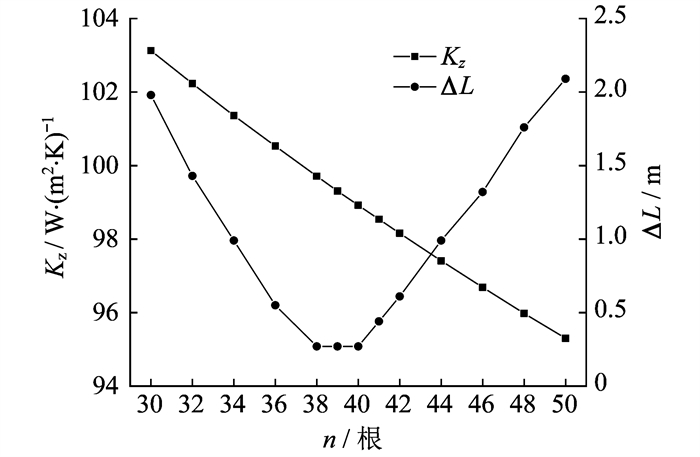

取上述结果进一步优化计算, 得到每排热管根数n与总传热系数和换热器尺寸的关系如图 7所示。随着每排热管根数逐渐增大, 流通面积也相应增大, 烟气和空气的流速均减小, 使得换热器的总传热系数Kz也呈线性趋势逐渐降低。当n=38时, 在ΔL < 0.5 m的限制条件下, Kz仍可取得极大值, 满足要求。

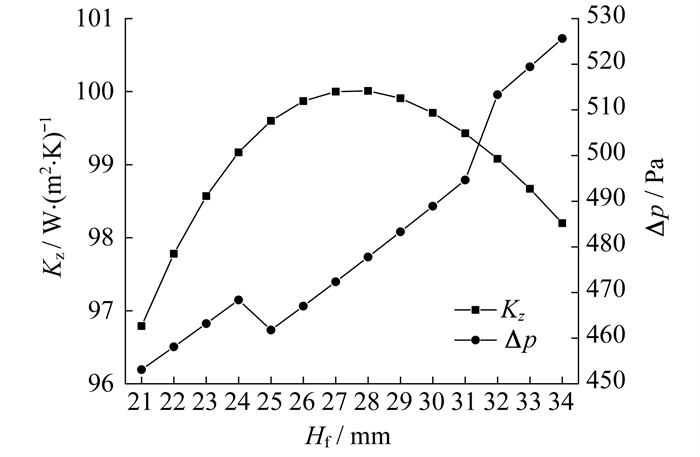

在管间距110 mm不变的基础上, 同时调整烟气侧和空气侧的翅片高度Hf1和Hf2。翅片高度与总传热系数和总压降的关系如图 8所示。由图 8可以看出, 当翅片高度增大时, 流通面积减小, 对流换热系数增大, 但换热器的总压降Δp也会随之增大, 从而导致换热效果减弱。因此, 翅片高度并非越高越好, 存在最佳的翅片高度使得总传热系数Kz取得极大值。当翅片高度为25 mm时热管减少1排, Δp略有减小而后增大, Kz先增加后减小。当翅片高度为28 mm时Kz取得极大值, 满足要求。以该翅片高度作为基准, 对Hf1与Hf2进行多次试验调整, 得到在满足压降和体积要求的最佳翅片高度为Hf1=26 mm, Hf2=30 mm。

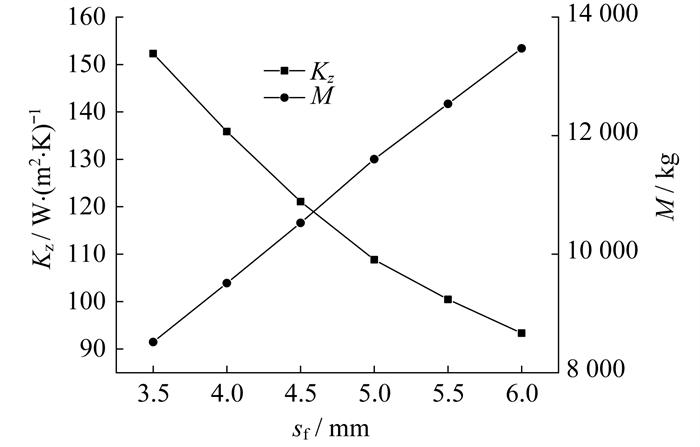

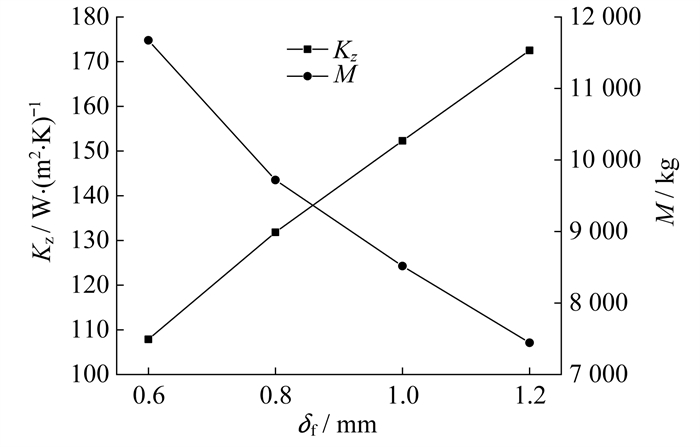

最后, 同时调整烟气侧和空气侧的翅片间距sf与翅片厚度δf, 仅改变这2个结构参数时, 总传热系数Kz与总金属用量M的变化分别如图 9和图 10所示。由图 9和图 10可以看出, sf和δf对Kz的影响都很大, 当翅片间距越密或翅片越厚时, 单位长度的翅片面积都会大量增加, 故换热器的换热效果越好, 所需的金属用量也越少, 但翅片间距过小可能导致积灰、难清洗等问题。在满足压降要求的前提下, 参考文献[13]的设计结果, 选取sf=3.5 mm, δf=1.2 mm, 并调整其他结构参数使换热器的体积满足接近正方形的要求。

2.4 优化设计结果

经过上述优化计算, 本文设计的热管换热器的结构参数汇总如表 1所示。在满足设计要求的前提下, 与初步设计方案相比, 优化后的总传热系数增加了74.4%, 总金属用量减少了42.22%, 换热器体积减小了41.95%。

表 1

初步设计与优化设计结果对比

| 设计参数 | 初步设计结果 | 优化设计结果 |

| 每排热管根数n/根 | 40 | 32 |

| 烟气侧管长L1/m | 2.2 | 1.9 |

| 空气侧管长L2/m | 2.2 | 1.9 |

| 烟气侧翅片高Hf1/mm | 30 | 26 |

| 空气侧翅片高Hf2/mm | 30 | 30 |

| 翅片间距sf/mm | 5 | 3.5 |

| 翅片厚度δf/mm | 1 | 1.2 |

| 总压降Δp/Pa | 436.96 | 818.85 |

| 总传热系数Kz/W·(m2·K)-1 | 98.92 | 172.52 |

| 总金属用量M/kg | 12 884.44 | 7 444.39 |

| 换热器体积VH/m3 | 93.688 | 54.388 |

3 结论

本文编制了用于电站58 MW循环流化床锅炉热管换热器的设计计算程序, 分析了热管的结构参数对其性能的影响。经过优化后, 本文设计的换热器选用管长3.85 m、外径40 mm、内径36 mm、壁厚2 mm的热管, 加装间距3.5 mm、厚度1.2 mm、烟气侧高26 mm、空气侧高30 mm的翅片, 得到如下结论。

(1) 当热管总长不变且烟气侧长度逐渐增大时, 烟气侧的传热系数逐渐减小, 空气侧的传热系数逐渐增大, 且存在总传热系数最大、总金属用量最小的极值。当每排热管根数逐渐增大时, 流通面积增大, 烟气与空气的流速均减小, 总传热系数逐渐降低。

(2) 当管间距一定且翅片高度增大时, 总传热系数存在极大值, 总压降总体呈现增大趋势; 当翅片间距增大时, 所需的金属用量也随之增大, 而单位长度的翅片数量减少, 会导致换热器的换热能力减弱; 当翅片厚度增大时, 总传热系数增大的同时总金属用量逐渐减小。

参考文献

-

[1]李凯, 章平衡, 龚俊, 等. 热电联产电厂烟气余热回收系统改造实践与分析[J]. 上海电力大学学报, 2021, 37(6): 533-538.

-

[2]杨义, 郑莆燕, 齐同磊, 等. 二次再热机组烟气余热利用与抽汽参数优化研究[J]. 上海电力大学学报, 2021, 37(1): 5-10.

-

[3]SRIMUANG W, AMATACHAYA P. A review of the applications of heat pipe heat exchangers for heat recovery[J]. Renewable and Sustainable Energy Reviews, 2012, 16(6): 4303-4315. DOI:10.1016/j.rser.2012.03.030

-

[4]RAGIL S, NANDY P, IBNU I H. Non-dimensional analysis for heat pipe characteristics in the heat pipe heat exchanger as energy recovery device in the HVAC systems[J]. Thermal Science and Engineering Progress, 2021, 26: 101122. DOI:10.1016/j.tsep.2021.101122

-

[5]罗孝学, 章学来, 华维三, 等. 应用于相变蓄热的脉动热管换热器在不同倾角下放热性能的试验研究[J]. 流体机械, 2017, 45(7): 62-67.

-

[6]卓超. 通信机柜抽屉隔板式热管换热装置的试验研究[D]. 广州: 广东工业大学, 2017.

-

[7]李嘉琪, 刁彦华, 赵耀华, 等. 新型平板热管相变换热器储放能过程的研究[J]. 工程热物理学报, 2012, 33(11): 1932-1935.

-

[8]邵月月, 马国远, 王月月, 等. 多联式热泵驱动热管复合供热装置的实验研究[J]. 制冷学报, 2020, 41(4): 32-36.

-

[9]丁若晨. 热泵/热管复合供热装置的循环特性与实验研究[D]. 北京: 北京工业大学, 2018.

-

[10]李永田, 张丽. 热管和热泵联合技术在谷物干燥领域的应用研究[J]. 现代农业科技, 2016(21): 147-148.

-

[11]赵天宇, 仇性启, 陈强, 等. 基于VB语言的热管换热器传热计算程序的研究与开发[J]. 工业锅炉, 2009(1): 30-32.

-

[12]张任平, 孙健, 汪和平, 等. 结构参数对陶瓷窑炉余热回收用热管换热器性能的影响[J]. 陶瓷学报, 2014, 35(6): 638-643.

-

[13]鲍玲玲, 李亚楠. 矿井回风余热回收用热管换热器的优化设计[J]. 煤矿机电, 2018(1): 1-5.

-

[14]刘杰. 基于遗传算法的通信基站用热管换热器的优化研究[D]. 邯郸: 河北工程大学, 2009.

-

[15]杨肖曦. 热管换热器设计计算的理论研究[D]. 青岛: 中国石油大学(华东), 2002.