|

|

|

发布时间: 2023-08-28 |

清洁安全发电 |

|

|

|

收稿日期: 2023-02-26

中图法分类号: TQ541

文献标识码: A

文章编号: 2096-8299(2023)04-0371-06

|

摘要

目前降低NOx生成与排放技术中, 再燃技术具有改造费用低、锅炉运行效率高、降低NOx排放效率显著等特点。通过分析超细粉、生物质气、天然气和H2作为再燃燃料的机理、影响因素、优缺点和实际应用情况, 比较了不同再燃技术降低NOx排放的技术参数和经济性, 发现H2再燃技术降低燃煤锅炉NOx排放具有较大优越性。

关键词

燃煤锅炉; 再燃技术; 再燃燃料; NOx排放

Abstract

Among the current NOx generation and emission reduction technologies, the reburning technology has the characteristics of low transformation cost, high boiler operation efficiency, and remarkable NOx reduction efficiency.By analyzing the mechanisms, influencing factors, advantages and disadvantages and actual application situation of ultrafine powder, biomass gas, natural gas and H2 as refuelling fuel, the technical parameters and ecnomy of different recombustion technology are compared to reduce NOx emissions.It is obtained that H2 as recombustion technology to reduce boiler NOx emission has superiority.

Key words

coal-fired boilers; reburning technology; reburning fuel; NOx emission

火力发电是我国电力的主要来源。近几年火力发电的发电量从1949年的3.6×109 kWh大幅增长到2021年的5.805 9×1012 kWh, 增长了近1 612倍[1]。我国火力发电的发电量占比基本稳定在80%左右, 但同时也伴随着氮氧化物排放污染严重。

随着对污染物的排放控制要求越来越严格, 国内外已经对再燃技术进行了大量研究。张小桃等人[2]基于FLUENT软件, 对秸秆气、沼气、甲烷进行再燃模拟, 结果表明当再燃喷口向下倾角为15°时, 减排效果最好。王鹏涛等人[3]分析了5个因素对再燃脱硝效果的影响规律, 表明增强再燃燃料喷射动量、强化再燃燃料与主烟气的混合更有利于再燃脱硝效果。李红键[4]研究了H2再燃对降低热力型NOx的影响, 结果显示, 当反应时间增加、高温区扩大, NH3/H2比例也相应增加, 具有较好的脱硝率。DIAU E W G等人[5]采用量子化学从头计算法和统计速率常数计算方法, 对H和NO的反应进行研究, 研究结果显示含H的自由基是NO脱除过程中的活性反应物, H和NO会结合生成还原性物质HNO, HNO在反应过程中对NO的消耗与生成具有重要影响。

由于国内外对再燃燃料的研究较多, 且对H2和NO的化学反应进行了比较详细的研究, 但对H2作为再燃燃料的研究较少, 也很少将H2实质性地运用在锅炉炉膛内。因此, 本文对不同再燃技术的应用情况进行了对比分析,提出将H2作为再燃燃料,并进行了适当研究。

1 再燃技术概况

再燃降低NOx技术是将再燃燃料由主燃烧器上方增添的再燃燃烧器喷口喷入炉膛, 使再燃燃料在炉膛中燃烧反应生成CHi、NHi、HCN等还原性中间产物, 主燃烧区生成的氮氧化物部分还原, 然后在燃尽区补充适当燃尽风使其全部燃尽[6]。

1.1 超细粉再燃技术

超细粉再燃技术在我国具有很大优势, 主要用于大型机组电厂, 通常超细粉粒径控制在20 μm以下。

目前, 很多电厂采用燃烧技术来降低NOx排放, 然而该技术并不适合所有煤种。例如, 炉膛燃烧低挥发分的无烟煤时, 就需要高温使无烟煤燃尽, 但炉膛温度升高, 会使NOx的生成增加。相比之下, 超细粉再燃技术不仅提高了煤粉再燃降低NOx的效率, 而且使再燃煤粉的不完全燃烧热损失也得到降低[7]。美国D.B.Riley公司率先将超细粉再燃技术应用在Miliken电站的148 MW四角切圆燃煤锅炉上, 将NOx排放降低了28%[8]。

煤粉再燃机理除挥发分的同相还原作用外, 还包括焦炭表面的异相还原作用[9]。将煤粉加入再燃燃料区中, 主要有CO2、CO、C、H2产生, 各物质还原氮氧化物的主要途径如下。

(1) CO对NO同相还原:

| $ \mathrm{NO}+\mathrm{CO}=\mathrm{CO}_2+\mathrm{N}_2 $ | (1) |

(2) NO在焦炭表面分解, 异相反应:

| $ \mathrm{C}+2 \mathrm{NO}=\mathrm{CO}_2+\mathrm{N}_2 $ | (2) |

| $ 2 \mathrm{C}+2 \mathrm{NO}=2 \mathrm{CO}+\mathrm{N}_2 $ | (3) |

(3) H2对NO同相还原:

| $ 2 \mathrm{NO}+\mathrm{H}_2=\mathrm{H}_2 \mathrm{O}+\mathrm{N}_2 $ | (4) |

煤粉粒径是影响超细粉再燃降低NOx效率的重要因素, 同时还影响工艺参数的最优配置[10]。再燃效果随再燃煤粉粒径的减小而增强。煤粉粒径越小, 比表面积越大, 反应活性更高、释放出的挥发分也越多, 析出速度更快, 也就意味着具有还原性的CH基团越多, 从而使异相还原反应速度大大提高, 有利于NOx的还原; 相反煤粉粒径过大, 不仅造成飞灰含碳量增大, 再燃区的未完全燃烧损失也较大, 不利于NOx的还原。

我国是煤炭大国, 煤炭价格便宜, 运费不高, 超细粉来源也广泛。超细粉再燃技术不需要添加第二种燃料, 不需要额外的设备, 且脱硝率可达到40%~70%, 效果明显。但超细粉的再燃效果低于其他挥发分含量高的燃料, 超细粉再燃技术对煤粉粒径要求高。煤粉粒径越大, 导致飞灰含碳量也越高, 因此需要单独的磨煤机来研磨再燃需要的超细粉。

针对超细粉再燃技术在国内的应用, 文献[11]对600 MW机组进行改造, 采用四角切圆燃烧方式, 煤种为褐煤, 再燃烧区煤粉平均粒径为0.05 mm, 并进行数值模拟预测, 发现锅炉脱硝率达到50%左右; 文献[12]对200 MW四角切圆燃烧锅炉进行改造, 设计煤种为烟煤, 采用三次风中的超细煤粉作为再燃燃料, 并利用再循环烟气降低三次风的含氧量, 发现在最佳工况下脱硝率达到了40%。

1.2 天然气再燃技术

天然气再燃技术通过在炉膛主燃烧区上方喷入天然气, 形成各种CHi、NHi等还原性物质, 使主燃烧区产生的NOx还原成N2, 随后在燃尽区补入燃尽风, 将再燃区产生的CO以及未反应完的CH4烧掉[13]。

天然气与NOx的反应比较复杂, 具体脱硝机理目前还不是很明确, 特别是各种机理动力学参数差别较大。文献[14]发现“HCCO +NO”在天然气再燃脱硝过程中起着重要作用。它有两个还原NO的反应:

| $ \mathrm{HCCO}+\mathrm{NO} \rightarrow \mathrm{HCNO}+\mathrm{CO} $ | (5) |

| $ \mathrm{HCCO}+\mathrm{NO} \rightarrow \mathrm{HCN}+\mathrm{CO}_2 $ | (6) |

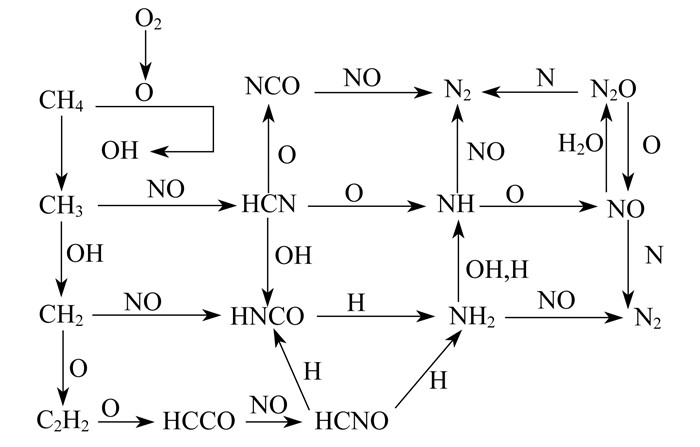

文献[15]发现CHi在天然气脱硝中也占有很重要的地位。天然气再燃主要反应机理如图 1所示。

由图 1可知, 再燃区的O2在一定温度下分解成O, 与CH4反应生成OH、H基团, 促进生成CH3、CH2、C2H2等中间产物, 然后再与O、NO生成HCCO、HCN等还原性物质, 最后将NO还原成N2[16]。其中对降低NOx效率发生重要作用的自由基为CH3、CH2、CH、NH2、NH、N等, CHi主要来自天然气的不完全燃烧产物, NHi来自天然气不完全燃烧产物与NO相互作用形成的自由基[17]。

影响天然气再燃脱硝的因素有很多, 例如再燃区温度、再燃区过量空气系数、再燃区停留时间等。再燃区温度一般控制在1 247~1 343 K, 过量空气系数为0.85~0.9, 停留时间在0.4~1 s[18]。

天然气再燃发展时间最早, 技术也较成熟。其特点如下: 天然气中的还原性物质含量高, 相比其他再燃燃料降低NOx排放具有明显的优势, 脱硝率能达到50%~70%;天然气本身不含N、S等污染性物质, 不会产生二次污染。

天然气再燃技术的最大缺点在于天然气的储量不足和成本较高, 同时还需要单独管道运输, 增加了安全隐患。

国内学者对某自然循环煤粉炉进行改造, 再燃喷口采用前后墙对冲布置, 采用软件对炉内燃烧进行数值模拟。结果表明: 当天然气再燃燃料热值达到15%时, 脱硝率达到40%;当再燃燃料比例增加到20%, 再燃区过量空气系数为0.8, 再燃区温度为1 200 K左右, 再燃燃料停留时间为0.5 s时, 脱硝率达到70%[19]。

表 1

天然气再燃技术的应用

| 电厂 | 燃烧器布置 | 功率/ MW | NOx降低率/% |

| 美国Kodak Park | 旋风 | 50 | 58 |

| 美国L.AWRENGE5 | 切向 | 300 | 50 |

| 美国Cherpkee | 前墙 | 158 | 63 |

| 乌克兰Ladzhin | 对冲 | 300 | 50 |

| 美国Hennepin | 切圆 | 71 | 67 |

| 苏格兰Longannet | 前墙 | 600 | 59 |

| 四川巴蜀电力开发公司江油电厂 | 墙式 | 600 | 40 |

| 美国Cherokee | 墙式 | 158 | 63 |

| 美国Kodak Park | 旋风 | 69 | 56 |

| 美国Greenidge | 切圆 | 100 | 50 |

由表 1可知, 天然气再燃技术的应用较成熟, 脱硝效率也比较高。

1.3 生物质气再燃技术

生物质燃烧发电, 分为直接混燃、并联混燃、直接再燃3种方式[21]。天然气再燃技术会产生CHi基团促进燃料燃尽和减少NOx排放, 而生物质气的主要成分也为气态碳氢化合物、H2、CO等还原性物质, 可以很好地替代CH4作为再燃燃料[22], 提高锅炉效率, 降低NOx排放以及实现生物质能的充分利用。

生物质气再燃技术是将生物质在一定热力学条件下分解为含CH4、CO、H2等还原性气体, 再在再燃区喷入生物质气。生物质气中CH4、CO、H2等物质和未完全燃烧产物CO、H2、C、CnHm与主燃烧区生成的NOx反应[23]。主要反应式如下:

| $ 4 \mathrm{NO}+\mathrm{CH}_4 \rightarrow 2 \mathrm{~N}_2+\mathrm{CO}_2+2 \mathrm{H}_2 \mathrm{O} $ | (7) |

| $ 2 \mathrm{NO}+2 \mathrm{CO} \rightarrow \mathrm{N}_2+2 \mathrm{CO}_2 $ | (8) |

| $ \begin{gathered} 2 \mathrm{NO}+2 \mathrm{C}_n \mathrm{H}_m+(2 n+m / 2-1) \mathrm{O}_2 \rightarrow \\ \mathrm{N}_2+2 n \mathrm{CO}_2+m \mathrm{H}_2 \mathrm{O} \end{gathered} $ | (9) |

| $ 2 \mathrm{NO}+2 \mathrm{H}_2 \rightarrow \mathrm{N}_2+2 \mathrm{H}_2 \mathrm{O} $ | (10) |

| $ 2 \mathrm{NO}+2 \mathrm{C} \rightarrow \mathrm{N}_2+2 \mathrm{CO} $ | (11) |

过量空气系数是影响生物质气再燃的主要因素之一。当再燃区过量空气系数过高时, 含氧量增加, 还原性气氛遭到破坏, 不利于降低NOx排放; 生物质气再燃燃烧时, 通常最佳再燃区过量空气系数为0.7~0.9。

生物质气再燃具有以下特点: 生物质资源来源广泛、价格便宜; 生物质气再燃有利于降低煤燃烧器区域局部热负荷, 降低结焦风险, 生物质燃气掺烧减少了锅炉总体NO的生成量[24]; 将分散的生物质进行收集运输, 有利于生物质成为高品位能源。但生物质再燃的缺点也不容忽视, 如: 生物质气再燃减少了锅炉煤耗量, 因此炉膛主燃区烟气平均温度较原工况相对较低, 但生物质气再燃燃烧使得炉内燃烧火焰中心上移, 从而导致炉膛出口烟气平均温度升高, 增加了锅炉排烟热损失[25]; 为了寻找最优生物质气来降低NOx排放, 每次试验一种新的生物质气时, 都需要改变最佳燃烧工况, 工作量较大; 生物质气是由生物质热解而来, 然而生物质散布广泛, 收集较难, 增加了运费成本。

国内学者对330 MW机组进行改造, 采用平衡通风、四角切圆燃烧方式, 研究了生物质气化耦合发电技术对燃煤机组的影响, 结果表明, 少量掺烧生物质气后对锅炉原系统影响较小, 烟风系统和减温水系统仍能满足需求[26]。再燃区喷口高度也是影响再燃脱硝的因素之一。文献[23]就再燃喷口位置对某电厂660 MW机组燃煤锅炉耦合生物质气再燃进行了仿真模拟, 研究再燃喷口高度对锅炉污染物排放的影响; 燃烧器为四角切圆燃烧, 煤种为阜新烟煤, 生物质气采用450 ℃的松木气, 以次要流、非经验流的形式通入; 结果表明, 当再燃喷口位于再燃区中间位置, 再燃系统降低NOx排放效果比较好, 脱硝率相比原始工况降低了28.01%。

1.4 H2再燃技术

氢能作为21世纪最具代表性的清洁能源, 是所有化石燃料、化工燃料中发热值最高的。H2的燃烧性能好、燃烧速度快、燃烧产物为水, 可实现真正意义上的“零碳排放”。

电解水制氢是获得H2的重要途径。利用电流分解水分子来制造H2, 产品纯度可达99.99%, 且生产过程无污染物产生[27]。考虑到我国西部地区“弃水弃风弃光”现象严重, 通过可再生能源“电转气”技术用难以并网的发电量进行电解水得到H2, 是获取H2和解决“弃水弃风弃光”问题的有效途径之一[28]。

H2中的H元素与NO会发生还原反应, 将H2按一定要求直接喷入炉膛再燃燃烧, 利用H2混合燃烧的中间产物, 还原NOx生成N2, 从而达到降低锅炉炉膛氮氧化物的排放。H2和NO的反应可写成

| $ 2 \mathrm{NO}+2 \mathrm{H}_2 \rightarrow \mathrm{N}_2+2 \mathrm{H}_2 \mathrm{O} $ | (12) |

图 2为H2与氮氧化物反应的具体过程。

由图 2可见, 中间生成了HNO和NH还原性物质, 在NO足够的情况下, 最终产生N2, 并在H2足够的情况下, 反应产生H2O。故H2对NO是有一定还原作用, 其主要脱硝反应[29]为:

| $ \begin{gathered} \mathrm{H}+\mathrm{NO}+\mathrm{M} \rightleftharpoons \mathrm{HNO}+ \\ \mathrm{M}(\mathrm{M} \text { 为中间产物 }) \end{gathered} $ | (13) |

| $ \mathrm{HNO}+\mathrm{H} \rightleftharpoons \mathrm{NH}+\mathrm{OH} $ | (14) |

| $ \mathrm{NH}+\mathrm{NO} \rightleftharpoons \mathrm{N}_2 $ | (15) |

影响H2再燃的因素与天然气大致相同, 主要影响因素为再燃区温度、再燃燃料量、再燃区过量空气系数、再燃区停留时间等。通常再燃燃料占比为15%~20%, 再燃区停留时间在0.6~1.1 s, 再燃区过量空气系数为0.85~0.90, 再燃区温度维持在1 000~1 250 ℃, 主燃烧区过量空气系数为1.1时, 能够较好地实现气体燃料再燃脱硝效果[3]。由于目前国内采用H2作为再燃燃料的研究较少, 所以最佳合适工况还需进一步探寻。

H2燃烧无污染产生, 对我国减少碳排放、颗粒物排放以及氮氧化物排放具有重要的意义。在高温和高再燃燃料占比下, 其脱硝率能达到50%左右, 与碳氢气体燃料能达到同样的水平[29]。

但H2缺点也不容忽视。H2是易燃易爆气体, 使其充分燃烧, 还需要增加燃烧室高度, 同时需要增加锅炉本体防爆面积来保证安全性[30]。H2制取难度较大, 相比其他再燃燃料成本也较高。目前国内应用H2再燃技术的发电企业颇少, 缺少实际应用的经验。

2 不同再燃技术对比

对不同再燃技术降低NOx排放性能进行对比, 结果如表 2所示。

表 2

不同再燃技术降低NOx排放性能对比

| 再燃技术名称 | 再燃区温度/K | 再燃燃料占比/% | 再燃区过量空气系数 | 再燃燃料停留时间/s | 脱硝率/% |

| 超细煤粉 | 1 200~ 1 300 | 10~20 | 0.80~ 0.90 | 0.5~ 0.8 | 40~70 |

| 天然气 | 1 200~ 1 350 | 15~20 | 0.8~ 0.9 | 0.4~ 1.0 | 50~70 |

| 生物质气 | 1 100~ 1 300 | 10~30 | 0.70~ 0.90 | 0.5~ 1.1 | 30~65 |

| H2 | 1 200~ 1 600 | 10~30 | 0.70~ 0.95 | 0.6~ 1.1 | 30~50 |

对各种再燃燃料进行经济性分析, 具体如表 3所示。

表 3

不同再燃燃料经济性对比

| 再燃燃料名称 | 热值 | 单价 | 费用相对值 | |||

| 数值 | 单位 | 数值 | 单位 | |||

| 煤粉 | 20.9 | MJ/kg | 0.9 | 元/kg | 0.43 | |

| 天然气 | 36.1 | MJ/m3 | 3.6 | 元/m3 | 1.00 | |

| 生物质(秸秆) | 15.7 | MJ/kg | 1.0 | 元/kg | 0.64 | |

| 生物质气(秸秆气) | 5.7 | MJ/m3 | 1.3 | 元/m3 | 2.97 | |

| H2 | 12.8 | MJ/m3 | 2.5 | 元/m3 | 1.96 | |

(1) 超细粉再燃技术相比天然气和生物质气再燃技术, 降低NOx排放的处理效果较差, 一般情况下脱硝率为40%~70%, 只有在煤粉粒径足够小的情况下脱硝率才能达到70%, 但是不需要再添加第二种新燃料, 价格便宜, 费用为天然气的0.43, 具有良好的经济性。

(2) 天然气再燃技术降低NOx排放处理效果最好, 在最优工况下, 再燃燃料占比为20%, 再燃区过量空气系数为0.8, 再燃区温度为1 200 K左右, 再燃燃料停留时间为0.5 s时, 脱硝率能达到70%。但天然气资源匮乏, 且成本高, 目前我国还没有普遍采纳该技术。

(3) 生物质气再燃技术中, 由于生物质种类繁多, 目前还在试验寻找最优生物质气化气中, 并且在每次试验新的生物质气时都得更换最佳工况, 工作量较大。其脱硝率随着生物质的种类不同而不同, 目前最优能达到65%左右。生物质费用较低, 但需要单独购买生物质气化炉, 如果直接购买生物质气, 其费用相当高, 位居第一。

(4) H2再燃技术在再燃区温度为1 600 K左右, 再燃燃料占比为30%下, 脱硝率能达到50%左右, 与碳氢气体燃料达到同样的水平, 是一种合适燃煤锅炉降低NOx排放的技术。

3 结论

(1) 再燃燃料技术降低NOx排放的机理是通过产生中间产物NHi、CHi、HNO等来还原NOx。其工况参数基本接近, 分别为: 主燃烧区过量空气系数为1.1;燃尽区过量空气系数为1.0~1.2;再燃燃料占比为15%~20%;再燃区过量空气系数为0.85~0.9;再燃区温度为1 250 K左右; 再燃区停留时间为0.6~0.8 s。

(2) H2是一种能够降低NOx排放的再燃燃料。通过分析可知, H2在炉内燃烧能够产生还原NOx的中间产物, 并能脱除炉内20%~30%的NO, 在1 600 K高温和30%的高再燃燃料占比下, 脱硝率达到50%左右, 较接近碳氢气体燃料, 且H2燃烧产物为水, 具有零污染排放的特点。H2再燃技术作为我国燃煤锅炉降低NOx排放技术具有较大的优越性。

参考文献

-

[1]张全斌, 周琼芳. 基于"双碳"目标的中国火力发电技术发展路径研究[J/OL]. 发电技术: 1-15[2023-03-14].http://h-p.kns.cnki.net.shiep.vpn358.com/kcms/detail/33.1405.TK.20220712.1432.002.html.

-

[2]张小桃, 张程俞, 刘昊明, 等. 660 MW燃煤锅炉掺烧再燃气燃烧数值模拟[J]. 洁净煤技术, 2022, 28(3): 72-81.

-

[3]王鹏涛, 王乃继, 梁兴, 等. 气体燃料再燃脱硝机理及工程应用进展[J]. 洁净煤技术, 2019, 25(6): 51-60. DOI:10.13226/j.issn.1006-6772.19011401

-

[4]李红键. 氢气燃烧低NOx排放特性及数值模拟[D]. 杭州: 浙江大学, 2006.

-

[5]DIAU E W G, LIN M C, HE Y, et al. Theoretical aspects of H/N/O-chemistry relevant to the thermal reduction of NO by H2[J]. Progress in Energy and Combustion, 1995, 21(1): 1-23. DOI:10.1016/0360-1285(94)00021-U

-

[6]褚晓亮, 张玉斌, 苗雨旺. 再燃降NOx技术在我国的研究现状及发展前景[J]. 石油化工应用, 2013, 32(10): 6-10.

-

[7]刘家宝, 陈楠. 超细粉再燃技术在W火焰锅炉应用[J]. 锅炉技术, 2008(4): 47-49. DOI:10.3969/j.issn.1672-4763.2008.04.011

-

[8]薛海鹏, 熊扬恒, 范波, 等. 基于超细粉再燃的旋流燃烧锅炉低NOx排放优化模拟[J]. 热力发电, 2018, 47(7): 21-27.

-

[9]钟北京, 施卫伟, 傅维标. 煤再燃过程中燃料特性对NO还原的影响[J]. 燃烧科学与技术, 2001(2): 115-119.

-

[10]贾艳艳, 毕明树, 柳智. 煤粉粒度对超细煤粉再燃脱硝效率影响的数值模拟[J]. 煤炭学报, 2008(11): 1296-1300. DOI:10.13225/j.cnki.jccs.2008.11.020

-

[11]张志刚. 采用超细煤粉再燃锅炉降低NOx排放的数值模拟[D]. 北京: 华北电力大学, 2005.

-

[12]斯东波, 池作和, 黄郁明, 等. 200 MW煤粉锅炉实施超细煤粉再燃的试验研究[J]. 中国电机工程学报, 2007, 27(26): 1-6.

-

[13]王知溥. 采用天然气再燃技术降低炉膛NOx排放的数值模拟[D]. 哈尔滨: 哈尔滨工业大学, 2013.

-

[14]HAN D, MUNGAL M G, ZAMANSKY V M, et al. Prediction of NOx control by basic and advanced gas reburning using the Two-Stage Lagrangian model[J]. Combustion and Flame, 1999, 119(4): 483-493. DOI:10.1016/S0010-2180(99)00069-3

-

[15]GLARBORG P, ALZUETA M U, DAM - JOHANSEN K, et al. Kinetic modeling of hydrocarbon/nitric oxide interactions in a flow reactor[J]. Combustion and Flame, 1998, 115(1): 1-27.

-

[16]甄天雷. 天然气再燃/先进再燃脱硝的化学动力学模拟与实验研究[D]. 济南: 山东大学, 2009.

-

[17]沈伯雄. 天然气再燃脱硝化学反应的简化模型[J]. 电站系统工程, 2004(6): 7-8.

-

[18]沈伯雄, 姚强. 天然气再燃脱硝的原理和技术[J]. 热能动力工程, 2002, 17(1): 7-13.

-

[19]邹和根, 刘汉周, 卢啸风, 等. 天然气再燃低NOx技术及其工业试验的系统设计[J]. 重庆大学学报(自然科学版), 2004(2): 83-86.

-

[20]刘燕燕, 周伟国, 罗时杰, 等. 天然气再燃技术在电厂锅炉的应用[J]. 上海电力学院学报, 2004, 20(3): 35-38.

-

[21]吴金卓, 马琳, 林文树. 生物质发电技术和经济性研究综述[J]. 森林工程, 2012, 28(5): 102-106.

-

[22]张琦, 马隆龙, 张兴华. 生物质转化为高品位烃类燃料研究进展[J]. 农业机械学报, 2015, 46(1): 170-179.

-

[23]张小桃, 段佛元, 黄勇, 等. 660 MW机组燃煤锅炉耦合生物质气再燃数值模拟[J]. 热力发电, 2020, 49(3): 38-44.

-

[24]刘三举, 鲁许鳌, 成松廷, 等. 四角切圆电站锅炉生物质气混燃的数值模拟[J]. 节能, 2020, 39(12): 45-48.

-

[25]张小桃, 张卫东, 慕昊良, 等. 600 MW机组燃煤锅炉耦合生物质气再燃污染物排放研究[J]. 热力发电, 2021, 50(6): 26-32.

-

[26]王一坤, 张广才, 王晓旭, 等. 生物质气化耦合发电提升燃煤机组灵活性分析[J]. 热力发电, 2018, 47(5): 77-82.

-

[27]程文姬, 赵磊, 郗航, 等. "十四五"规划下氢能政策与电解水制氢研究[J]. 热力发电, 2022, 51(11): 181-188.

-

[28]刘京京, 李志军, 何宏凯. 天然气掺氢技术发展现状及相关标准体系[J]. 上海煤气, 2022(1): 28-31.

-

[29]GLARBORG P, ANSTENSEN P G, DAM - JOHANSEN K, et al. Nitric oxide reduction by non-hydrocarbon fuels implications for reburning with gasification gases[J]. Energy & Fuels, 2000, 14(4): 828-838.

-

[30]高自建, 张清亮, 时杰. 燃氢锅炉运行总结[J]. 氯碱工业, 2018, 54(9): 42-45.