|

|

|

发布时间: 2019-02-10 |

|

|

|

|

收稿日期: 2018-04-13

中图法分类号: TQ174.75

文献标识码: A

文章编号: 1006-4729(2019)01-0011-05

|

摘要

氧化铝(Al2O3)陶瓷烧结温度较高, 通过添加烧结助剂可以实现Al2O3陶瓷的低温烧结。对比分析了不同含量的CuO-TiO2和MnO2-TiO2-MgO复合烧结助剂在不同的烧结温度下对Al2O3烧结性能的影响, 得到了烧结助剂含量和烧结温度对Al2O3陶瓷体积收缩率、体积密度以及内部显微结构的影响规律。实验分析表明, 在1 350 ℃的烧结温度下, 添加4%(质量分数)CuO-TiO2和MnO2-TiO2-MgO的烧结助剂, Al2O3陶瓷分别能获得高达3.67 g/mm3和3.76 g/mm3的体积密度, 并且在扫描电子显微镜下观察到良好的显微结构。

关键词

氧化铝陶瓷; 低温烧结; 烧结助剂

Abstract

Al2O3cceramics has an obvious feature of high sintering temperature, and sintering additives achieves low temperature sintering densification.The effects of CuO-TiO2 or MnO2-TiO2-MgO composite sintering additives under different additives contents and sintering temperatures are studied.The change principles of the sintering additive content and sintering temperature on alumina ceramic volume shrinkage, bulk density and internal micro-structures are obtained.Experimental data demonstrate that volume density of the alumina ceramics is respectively obtained as high as 3.67 g/mm3 and 3.76 g/mm3with 4wt% content of CuO-TiO2 or MnO2-TiO2-MgO composite sintering additives under 1 350 ℃ sintering temperature, and that SEM also exhibits pretty ceramic microstructure under the two groups of additives.

Key words

Al2O3 ceramic; low temperature sintering; sintering additive

氧化铝(Al2O3)陶瓷材料不仅具有高强度、高硬度、耐高温等优秀的力学性能, 而且还具备良好的化学稳定性, 在航天、航空、汽车、生物等行业具有广泛的应用前景[1-2]。但是Al2O3陶瓷熔点高, 烧结温度一般在1 800 ℃以上。高的烧结温度, 不仅要消耗大量能源, 而且烧结成的陶瓷制件结构上会存在很多缺陷, 使用性能会大大降低。因此, 在保证Al2O3陶瓷优良品质的前提下, 有效降低Al2O3陶瓷的烧结温度具有十分重要的意义。

添加烧结助剂是降低Al2O3陶瓷烧结温度、调控显微结构的主要方法。胡继林等人[3]以MnO2-TiO2-CaO-La2O3为烧结助剂, 在1 450 ℃下就获得了抗弯强度为357.12 MPa, 洛氏硬度值为78.0, 体积密度高达3.78 g/mm3的Al2O3陶瓷。ERKALFA H等人[4]以CuO-TiO2-MgO-B2O3为烧结助剂, 在1 250 ℃下获得了相对密度为99.2%的Al2O3陶瓷。

采用3D打印技术加工陶瓷零件时, 陶瓷浆料的粒径、pH值、颗粒分布、黏度和添加剂都直接影响打印效果[5]。本文主要研究了陶瓷浆料的制备和烧结方法, 对比了陶瓷浆料中CuO-TiO2和MnO2-TiO2-MgO两种复合烧结助剂对Al2O3陶瓷低温烧结的作用, 分析了不同烧结助剂含量对Al2O3陶瓷烧结性能的影响, 以及不同烧结温度下, Al2O3陶瓷的物理性能和内部微观结构的变化。

1 样件的制备

实验中选用Al2O3陶瓷的基本原料, 密度为3.97 g/cm3。以CuO-TiO2和MnO2-TiO2-MgO为复合烧结助剂, 烧结助剂配比、烧结助剂含量和烧结温度的设置如表 1所示。

表 1

复合烧结助剂配方实验方案

| 陶瓷基料 | 复合烧结助剂 | 烧结助剂含量/wt% | 烧结温度/℃ |

| α-Al2O3 | CuO:TiO2=1:2, MnO2:TiO2:MgO=6:3:1 | 2, 3, 4, 5 | 1 250, 1 300, 1 350, 1 400 |

Al2O3陶瓷浆料的制备过程如下:在常温下, 将分散剂PMAA-NH4溶于去离子水中搅拌均匀配置成预混液; 将Al2O3和烧结助剂粉末分别按照表 1中的方案进行混合; 按0.8%(体积分数)比例的分散剂PMAA-NH4与Al2O3陶瓷混合粉末进一步混合, 用球磨机进行4 h球磨; 将球磨好的陶瓷粉料加入预混液中, 放入搅拌机进行搅拌; 向浆料中加入适量氨水或盐酸进行pH值调节, 制得固相含量为56%(体积分数)、pH值为10左右的陶瓷浆料。

实验样件通过3D打印机加工, 零件尺寸为20 mm×20 mm×20 mm, 打印出的Al2O3陶瓷坯体首先进行干燥处理, 真空加热干燥13 h, 将坯体内残留的水分排出, 直至坯体几乎不再失重。这时干燥过程基本完成。

Al2O3陶瓷样件的烧结分为两个阶段——有机添加剂脱脂阶段和陶瓷烧结致密化阶段。脱脂的作用是去除陶瓷浆料中的分散剂等有机材料, 因为这些有机材料会在后续的烧结过程中变成气体, 造成尺寸膨胀, 从而导致陶瓷制件产生裂纹、变形, 甚至塌陷等某些缺陷。脱脂阶段结束后, 进一步升高温度至烧结温度, Al2O3晶粒长大, 高温使粉末颗粒之间发生粘结, 使得Al2O3陶瓷烧结致密。

烧结曲线是陶瓷低温烧结的一个重要的工艺步骤。烧结曲线主要考虑升温速度、烧结温度和保温时间, 它们之间相互关联。为防止坯体开裂, 烧结前期要采用较小的2 K/min的升温速度, 分别在180 ℃和300 ℃保温1 h, 以保证坯体能够完全脱脂; 600 ℃以后, 提高升温速度到5 K/min, 按照不同的烧结温度要求, 分别达到1 250 ℃, 1 300 ℃, 1 350 ℃, 1 400 ℃, 并分别保温1.5 h; 最后随炉冷却至室温, 获得烧结完成的陶瓷样件。

2 结果与讨论

由于烧结助剂的类型、含量以及最终烧结温度的不同, 所以烧结后的陶瓷样件将表现出不同的收缩率、体积密度和内部微观结构特征。

2.1 Al2O3陶瓷烧结收缩率测试

陶瓷坯体在成型、干燥、烧结阶段都会发生一定程度的收缩, 对比工件在成形和烧结后的尺寸变化, 陶瓷材料烧结收缩率计算公式为

| $ \varepsilon=\frac{X_{0}-X_{i}}{X_{0}} \times 100 \% $ | (1) |

式中:ε——收缩率, %;

X0——成形后试样的尺寸, mm;

Xi——烧结后试样的尺寸, mm。

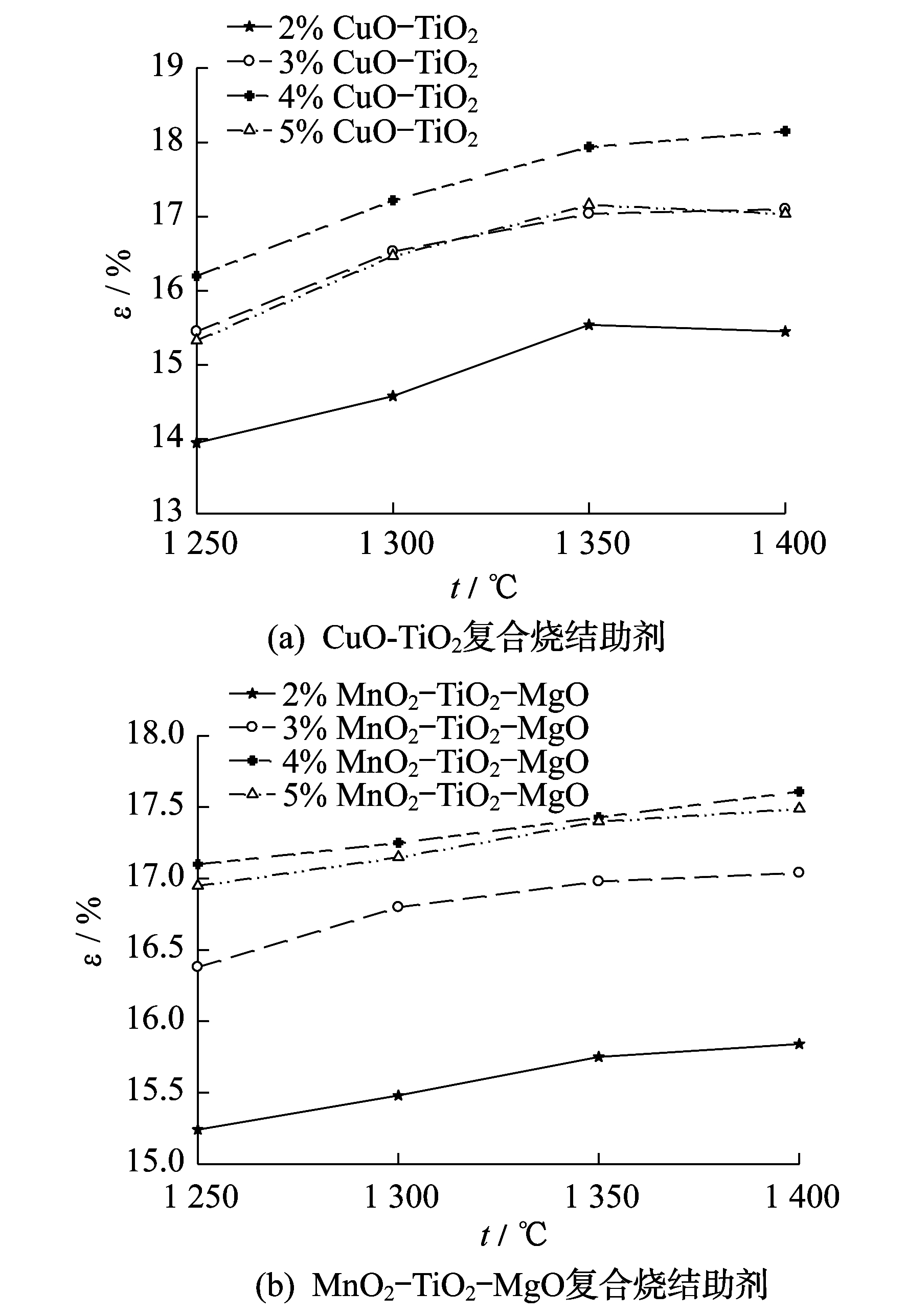

在CuO-TiO2和MnO2-TiO2-MgO两种烧结助剂下, 陶瓷胚体的收缩率如图 1所示。

由图 1可以看出, 陶瓷制件的收缩率随着烧结温度的升高而变大, 当烧结温度达到1 350 ℃后, 变化变缓, 温度对收缩率的影响减小。无论是添加CuO-TiO2还是MnO2-TiO2-MgO复合烧结助剂, Al2O3陶瓷的收缩率都较大, 基本处于14%~18%, 而且随烧结助剂含量的增加而增加, 当烧结助剂含量为4%(质量分数)时达到最大。

采用CuO-TiO2复合烧结助剂时, 收缩率达到18.1%;采用MnO2-TiO2-MgO复合烧结助剂时, 收缩率达到17.6%。当烧结助剂含量继续增大时, 收缩率会下降, 采用CuO-TiO2复合烧结助剂时, 含量为5%(质量分数)的收缩率与含量为3%(质量分数)的收缩率相当。

2.2 Al2O3陶瓷的体积密度变化

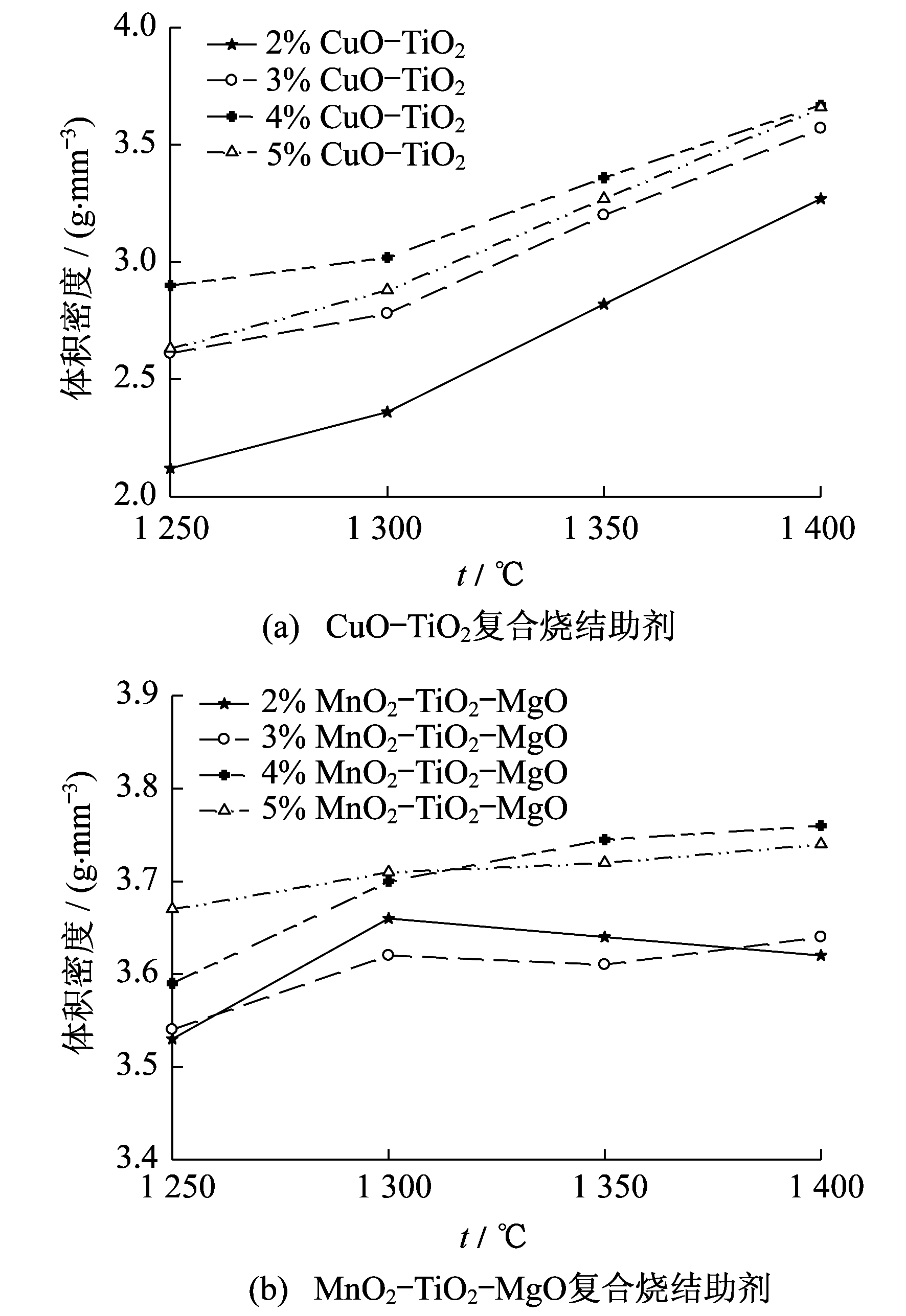

采用排水法测量烧结后Al2O3陶瓷的体积密度。图 2为添加两种烧结助剂下, 陶瓷材料体积密度随烧结温度的变化曲线。

由图 2可以看出, 添加CuO-TiO2复合烧结助剂的Al2O3陶瓷的体积密度, 从1 250 ℃到1 300 ℃时变化不明显, 1 300 ℃以后, 其体积密度急剧增大, 分别从1 300 ℃时的2.36 g/mm3, 2.78 g/mm3, 3.02 g/mm3, 2.88 g/mm3升高到1 400 ℃时的3.27 g/mm3, 3.57 g/mm3, 3.67 g/mm3, 3.66 g/mm3。这是因为CuO受热可以生成CuO-Cu2O液相, 该液相会产生较大的毛细管力, 使得颗粒迁移重排, 极大地促进了物质的传输, 提高了Al2O3陶瓷的烧结致密度; TiO2能与Al2O3形成置换固溶体, 虽然Ti4+离子与Al3+大小相似, 但Ti4+离子与Al3+电价不同, 置换后将形成阳离子缺位, 使晶格畸变加剧, A12O3晶格的活性升高[3]。此外, 体积密度在烧结助剂含量为4%(质量分数)时到达最大, 当含量增至5%(质量分数)时密度开始下降, 原因是Cu在Al2O3晶粒周围形成的一层液相膜变厚, 阻碍了气孔的排出, 使气孔残留在陶瓷体内, 从而导致了烧结致密度的下降[6]。

添加MnO2-TiO2-MgO复合烧结助剂的Al2O3陶瓷, 在1 250 ℃时, 其体积密度分别为3.53 g/mm3, 3.54 g/mm3, 3.59 g/mm3, 3.67 g/mm3; 升高到1 400 ℃时, 其体积密度分别为3.62 g/mm3, 3.64 g/mm3, 3.76 g/mm3, 3.74 g/mm3。添加MnO2-TiO2-MgO复合烧结助剂条件下, Al2O3陶瓷的体积密度受温度影响较小。这是由于MnO2与TiO2具有相同的结构, 二者晶格常数相差不大, 能与Al2O3形成有限置换固溶体, 但Mn离子的多价态置换Al3+后, 易形成阳离子缺位, 而且MgO在高温下容易形成液相, 于晶界处分凝, 通过溶质阻滞作用, 减慢晶粒的生长速率, 起到了抑制晶粒长大的作用。

2.3 Al2O3陶瓷的微观结构分析

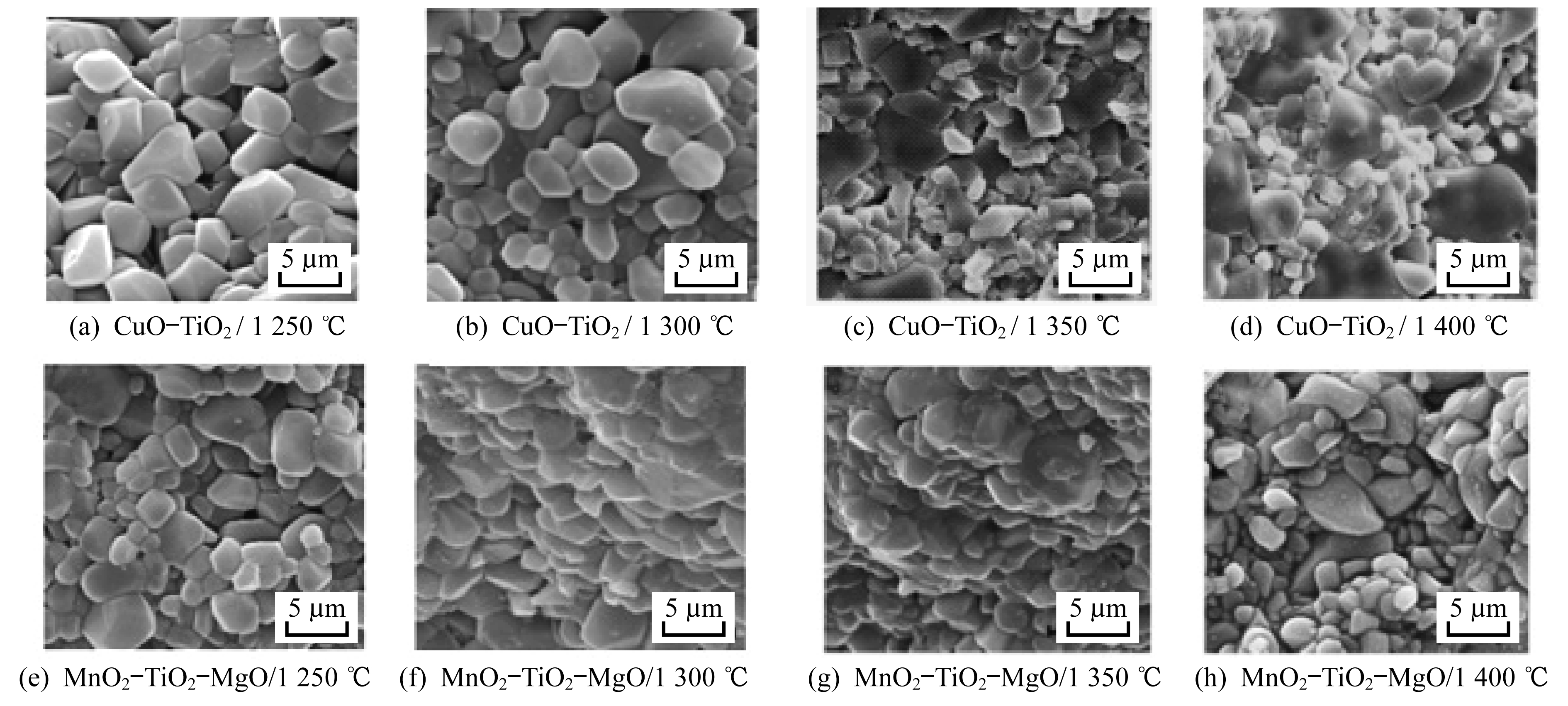

根据对Al2O3陶瓷添加不同含量CuO-TiO2和MnO2-TiO2-MgO复合烧结助剂, 在不同烧结温度下的实验, 得出在烧结助剂含量为4%(质量分数)、烧结温度为1 350 ℃的条件能烧结出的Al2O3陶瓷制件体积密度高达3.67 g/mm3和3.76 g/mm3, 相对密度分别高达92.4%和94.7%。本实验对烧结助剂含量为4%(质量分数), 在不同烧结温度下, 测得Al2O3陶瓷制件的扫描电子显微镜(Scanning Electron Microscope, SEM)形貌如图 3所示。图 3中, (a)~(d)为CuO-TiO2复合烧结助剂, 烧结温度分别为1 250 ℃, 1 300 ℃, 1 350 ℃, 1 400 ℃; (e)~(h)为MnO2-TiO2-MgO复合烧结助剂, 烧结温度分别为1 250 ℃, 1 300 ℃, 1 350 ℃, 1 400 ℃。

由图 3可知, 采用CuO-TiO2复合烧结助剂时, 在烧结温度为1 250 ℃的条件下, 样品Al2O3颗粒大小比较均匀, 平均粒径在3~5 μm, 此时晶粒排列较为稀疏, 有很明显的空隙存在。当温度升高至1 300 ℃时, 样品晶粒变小, 变得更加紧密, 孔隙明显减小, 其显微结构表现为等轴状, 平均粒径在2~4 μm, 有少数5 μm左右的大晶粒。当温度升高至1 350 ℃时, 样品中有些晶粒长大, 粒径在6 μm左右, 而其他晶粒变得更加细小和棱角分明, 但孔隙几乎消失, 晶粒变得更加致密。当温度继续升高至1 400 ℃时, 样品颗粒排列紧密, 致密度更高, 但大晶粒继续长大, 且晶粒边缘变圆滑。

采用MnO2-TiO2-MgO复合烧结助剂时, 在烧结温度为1 250 ℃的条件下, 样品晶粒没有长好, 颗粒大小不均匀, 平均粒径在2~6 μm, 但此时晶粒排列相比采用CuO-TiO2复合烧结助剂时更加密实, 只有少量的空隙, 说明添加MnO2-TiO2-MgO复合烧结助剂的Al2O3陶瓷在1 250 ℃时就有较好的烧结特性。原因在于MnO2与TiO2具有相同的结构, 二者晶格常数相差不大, 高温下容易与Al2O3形成固溶体, 会极大地促进烧结过程的质点扩散和界面迁移。当温度升高至1 300 ℃时, 样品晶粒变得非常密实, 平均粒径在3~5 μm, 颗粒与颗粒之间粘附在一起, 这样有利于粉体颗粒间产生键合、靠拢和重排, 使晶粒趋于均匀。当温度升高至1 350 ℃时, 样品晶粒依旧较均匀, 致密度也很高, 仍未见异常长大现象。文献[7]的研究表明, 在Al2O3低温烧结过程中, MgO会形成液相包裹在Al2O3周围, 于晶界处分凝, 对溶质有阻滞作用, 会抑制晶粒长大; 也有可能MgO与Al2O3在晶界上形成MgAl2O4第二相, 起到钉扎晶界, 降低了晶粒的生长速率。当温度继续升高至1 400 ℃时, 样品颗粒排列紧密, 致密度高, 未见气孔存在, 但出现了晶粒的异常增大现象。这可能是温度过高, 导致Al2O3烧结过程中起显微结构稳定剂作用的MgO挥发, 从而降低了其作用。

3 结论

本文进行了3D打印加工用陶瓷浆料的配制, 通过添加烧结助剂, 实现了Al2O3陶瓷制件的低温烧结。

(1) 结合Al2O3陶瓷的性质和挤出浆料应具备的性能, 采用球磨时间为4 h, 固相含量56%(体积分数), 分散剂PMAA-NH4添加量为0.8%(体积分数), pH值为10左右的陶瓷浆料制备工艺, 制备出分散性良好、可用于挤出打印的Al2O3陶瓷浆料。

(2) 不同含量的CuO-TiO2和MnO2-TiO2-MgO复合烧结助剂可以降低陶瓷烧结温度, 但烧结后陶瓷的收缩率都较大, 基本处于14%~18%。

(3) 添加CuO-TiO2复合烧结助剂的Al2O3陶瓷, 其体积密度受温度的影响较大; 而在添加MnO2-TiO2-MgO烧结助剂条件下, Al2O3陶瓷的体积密度受温度的影响较小。

(4) 采用CuO-TiO2或MnO2-TiO2-MgO复合烧结助剂时, 烧结温度对Al2O3颗粒均匀度、平均粒径以及晶粒形态均有一定的影响。

参考文献

-

[1]中国先进陶瓷研究及其展望[J]. 材料研究学报, 1997, 11(6): 594-600.

-

[2]陶瓷增材制造技术研究进展[J]. 陶瓷学报, 2017, 8(4): 451-458.

-

[3]MnO2-TiO2-CaO-La2O3复相添加剂对低温烧结氧化铝陶瓷性能的影响[J]. 中国陶瓷, 2011, 32(4): 548-551.

-

[4]ERKALFA H, MISIRLI Z, BAYKARA T. Densification of aulmina at 1 250 ℃ with MnO2 and TiO2 additives[J]. Ceramics International, 1995, 21(5): 345-348. DOI:10.1016/0272-8842(95)96207-6

-

[5]陶瓷3D打印技术综述[J]. 人工晶体学报, 2017, 46(1): 183-186. DOI:10.3969/j.issn.1000-985X.2017.01.033

-

[6]液相烧结氧化铝陶瓷及其烧结动力学分析[J]. 硅酸盐学报, 2006, 34(6): 647-651. DOI:10.3321/j.issn:0454-5648.2006.06.002

-

[7]MgO-MnO2-TiO2-SiO2烧结助剂中SiO2的量对低温烧结氧化铝陶瓷材料性能的影响[J]. 硅酸盐通报, 2009, 28(3): 479-483.