|

|

|

发布时间: 2019-04-10 |

|

|

|

|

收稿日期: 2019-01-05

中图法分类号: TG409

文献标识码: A

文章编号: 1006-4729(2019)02-0171-04

|

摘要

焊缝检测和识别是实现智能化焊缝跟踪的前提。设计了一种由单片机控制的移动焊接机器人焊缝检测系统。系统选用OMRON公司ZX-LD40型激光位移传感器进行位置信息测量, 并采用ST公司的STM32F407VG作为控制系统主控芯片。电机驱动器通过接收控制系统传送的脉冲调整信号量, 牵引步进电机控制十字滑块自主进行焊缝定位识别。

关键词

焊接机器人; 焊缝检测系统; 激光位移传感器

Abstract

Weld inspection and accurate identification are prerequisites for intelligent weld tracking.A mobile welding robot weld inspection system controlled by a single chip microcomputer is designed.The system uses OMRON ZX-LD40 laser displacement sensor for position information measurement.Using ST's STM32F407VG as the control system master chip, the motor driver receives the pulse adjustment signal transmitted by the control system, and the stepper motor controls the cross slider to independently perform the weld location recognition.

Key words

welding robot; weld seam detection system; laser displacement sensor

随着造船业、户外大型工件等焊接任务对生产效率和焊接质量的发展需求, 焊接技术的自动化和智能化成为新的研究方向[1]。焊缝识别及跟踪控制研究, 焊接机器人匹配合适的电源及动力系统研究, 都对移动焊接机器人的推广应用具有重要的研究价值[2]。

接触式传感、电弧式传感和超声波传感等传统的焊缝检测及跟踪方法在实际应用中存在一定的不足[3]。近年来, 随着视觉识别技术和结构光技术的发展, 基于单目或多目的视觉图像处理技术成为焊接领域研究的热点[4]。NELE L等人[5]进行了CCD图像采集的焊缝跟踪技术研究; 郭吉昌等人[6]进行了基于结构光视觉传感器的焊件坡口检测研究。这些方法应用范围广, 测量灵活, 但由于视觉视场容易受弧光等因素的干扰, 容易引起测量误差, 仍然需要大量的研究来解决这些局限性。

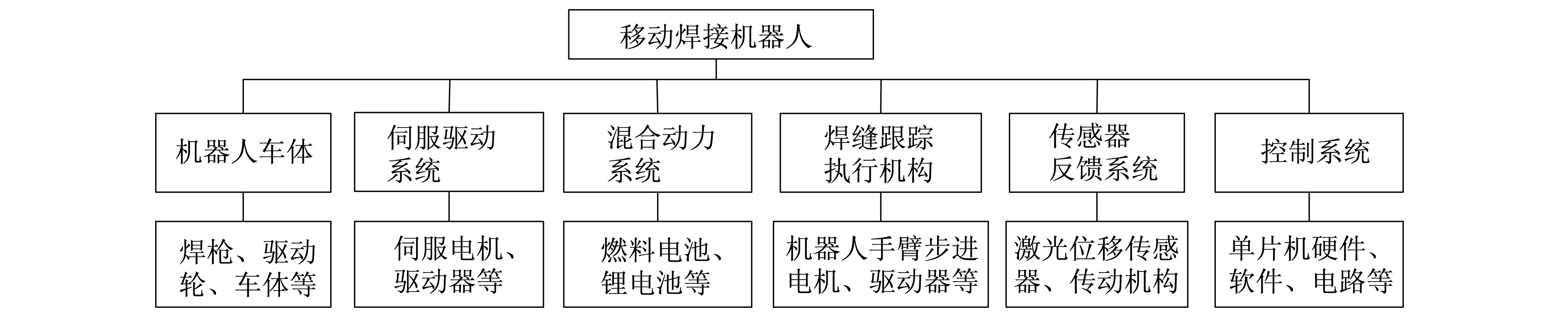

1 机器人系统总体设计

一个完整的轮式机器人系统应该包括机器人车体、驱动系统、混合动力系统、焊缝跟踪执行机构、传感器反馈系统和控制系统等。为了解决动力系统的可靠性, 实现焊接机器人焊接的自动化和智能化, 设计了一个移动焊接机器人, 其总体构成如图 1所示。

为了识别出坡口并定位焊件的焊缝中心线, 研究了一种移动机器人的焊缝检测系统。设计目的是:焊缝识别系统能够准确识别出焊缝坡口并计算出坡口中心线的位置, 最终完成焊缝识别精度在0.5 mm范围内。以激光位移传感器进行信息的提取和反馈; 以燃料电池为主、锂电池为辅的混合动力系统, 为移动焊接机器人提供动力电源; 通过STM32F4单片机控制器分析处理焊缝的特征信息, 确定焊缝中心线的具体坐标, 驱动执行机构控制焊枪以实现焊接任务。

2 焊缝检测识别系统硬件设计

2.1 激光位移传感器信息采集系统

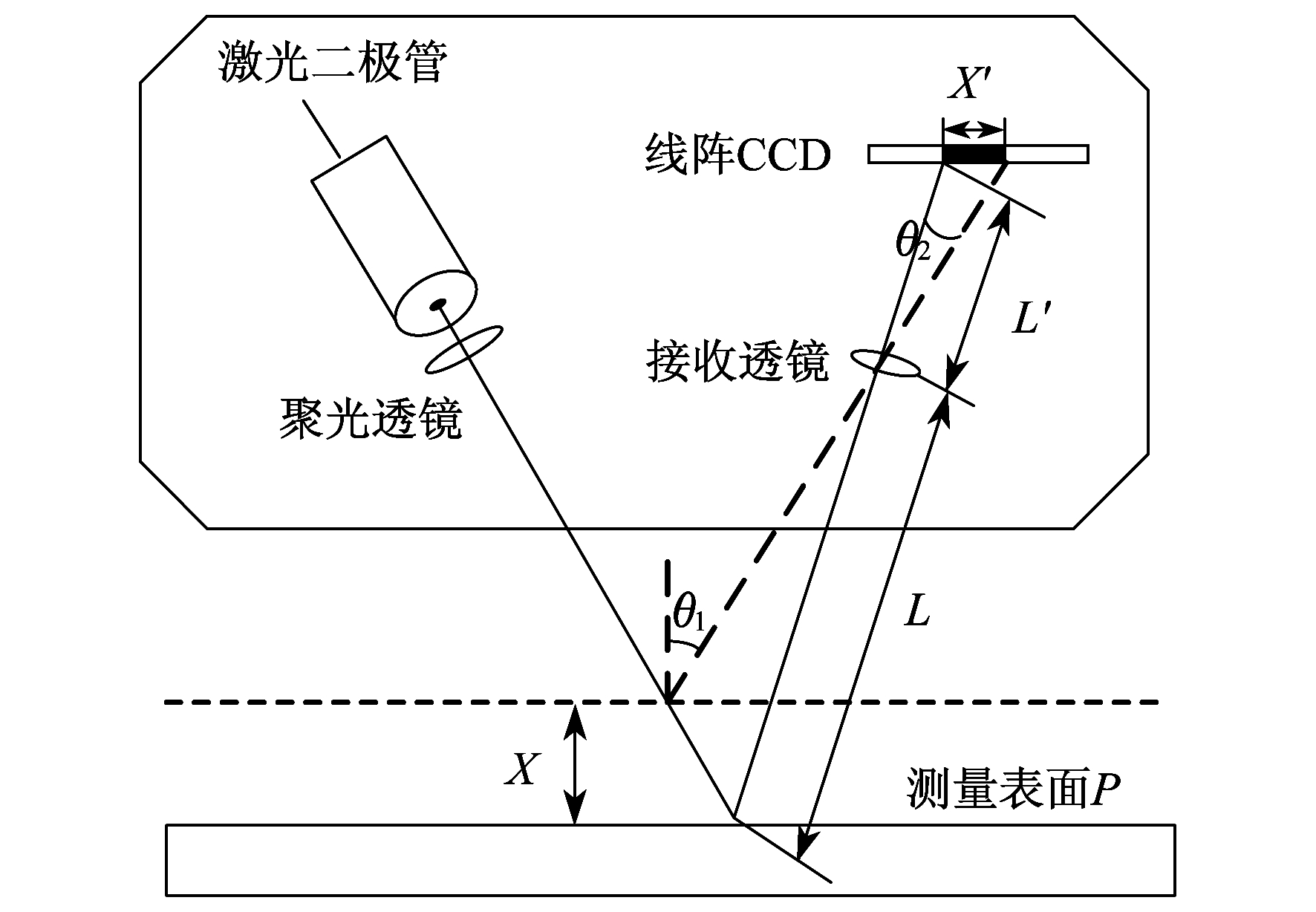

传感器反馈系统由传感器探头、放大器计算单元和舵机传动机构组成。激光位移传感器采用激光三角反射法测量原理, 可精确非接触测量被测物体的位置信息。通过激光位移传感器周期性扫描焊件, 采集焊件表面的二维轮廓信息。激光二极管通过聚光透镜将可见红色激光射向测量表面, 经物体反射的激光通过接收透镜, 被内部的线阵CCD相机接收, 根据不同的距离, CCD线性相机可以在不同的角度下接收到反射光像点的位置。激光位移传感器测量时, 入射光和反射光之间构成了相似三角形, 根据激光的角度和相机之间的距离, 数字信号处理器就可以计算出传感器与被测物之间的距离。其测量原理如图 2所示。

其中, 位移X的计算公式为

| $ X=\frac{L X^{\prime} \sin \theta_{2}}{L^{\prime} \sin \theta_{1}-X^{\prime} \sin \left(\theta_{1}+\theta_{2}\right)} $ | (1) |

式中:L——测量表面到接收透镜的距离;

X′——反射光在CCD光敏面上产生的偏移量;

θ1——激光束光轴与接收透镜光轴之间的夹角;

θ2——线阵CCD平面与接收透镜光轴之间的夹角;

L′——线阵CCD到接收透镜的距离。

据此, 本文设计了一种基于激光位移传感器的反馈系统, 选用OMRON公司生产的ZX-LD40激光位移传感器进行位置信息的测量, 检测距离为40±10 mm, 测量精度为2 μm。将位移传感器与舵机相连, 控制舵机横向扫动来带动激光位移传感器对焊件表面进行扫描, 以获取焊件表面的状态信息(如焊缝的深度和宽度)。

2.2 执行机构

焊缝识别执行机构由机械臂调节机构和伺服驱动系统组成。其中, 机械臂调节机构由步进电机驱动器、两相步进电机、滚珠丝杠滑台组成; 伺服驱动系统由伺服直流电机、伺服驱动器、光电编码器、霍尔电流传感器等组成。电机驱动器通过接收控制器传来的脉冲信号驱动电机来实现步进电机和伺服电机的正反转及位置控制, 以完成焊缝坡口的定位识别。

2.3 控制器

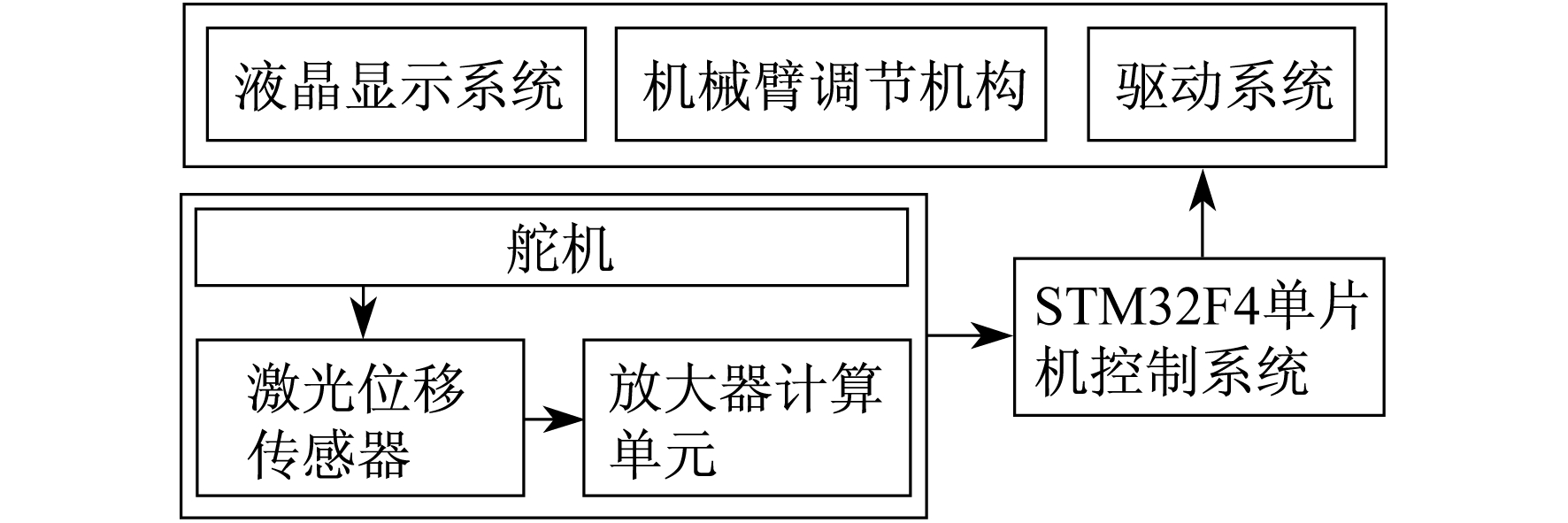

总体上, 整个控制系统主要由外部信息采集控制模块、单片机控制系统和执行机构驱动控制系统等组成。控制器采用了ST公司生产的STM32F407VG单片机作为中央处理器, 核心工作电压为3.3 V, 多路脉冲宽度调制(Pulse Width Modulation, PWM)输出可满足步进电机和伺服电机的驱动要求, 16位AD转换模块和通用定时器模块很好地满足了焊接机器人的位置采集和坡口状态信息采集要求。通过液晶显示屏实时显示激光测距的值, 可以及时发现处理运行中的错误。各个系统之间的协调合作, 可以完成焊缝的检测及识别。控制系统结构框图如图 3所示。

2.3.1 激光测距信息采集控制模块

激光位移传感器利用三角测量原理进行了传感器探头到坡口表面距离的测量, 通过放大器计算单元将距离信息转换为电压信号传送给控制器。放大器计算单元的输出电压默认为-4~4 V。由于单片机ADC信息采集模块的模拟量电压采集范围为0~3 V, 故本文放大器的电压输出范围为0~3 V。其中, 传感器的探测距离和放大器输出电压及ADC数字量之间存在一个确定的关系, 即

| $ U_{\mathrm{res}}=\frac{d-30}{6.66} $ | (3) |

| $V_{\mathrm{adc}}=\frac{4096 \times U_{\mathrm{res}}}{3}$ | (4) |

式中:Ures——放大器计算单元的输出电压值;

d——激光位移传感器的检测距离值;

Vadc——ADC采集模块的数字转换量。

2.3.2 步进电机位置控制

步进电机的运行一般需要两个脉冲信号, 信号脉冲和方向脉冲控制步进电机工作方式。其位置控制通过控制输入脉冲的个数来控制转动角度, 即电机的总转动角度由输入脉冲数决定, 电机的转速由脉冲信号频率决定。步进电机位置控制需要记录两个参数:一是绝对位置, 执行机构即丝杠滑台当前的位置参数; 二是目标位移, 从当前位置移动到目标位置的距离。

依据这两个参数, 计算出输入脉冲个数N, 其计算关系为

| $ N=\frac{S_{\text {err }} M \times 360^{\circ}}{D \beta} $ | (4) |

式中:Serr——目标位移;

M——步进电机驱动器的细分数;

D——导程;

β——步距角。

2.4 焊缝识别控制策略

焊缝检测识别系统软件设计最重要的是底层控制程序的开发调试, 使系统实现焊件焊缝状态信息的提取测量、伺服驱动系统和机械臂调节机构协同工作实现焊件坡口的识别及跟踪任务等主要功能。

焊缝检测识别程序的流程图如图 4所示。

3 实验验证

移动焊接机器人采用基于燃料电池的混合动力系统独立供电[7-8], 使用激光位移传感器采集存储焊件表面的状态信息, 通过控制器分析处理焊件表面二维信息, 识别出焊件坡口。通过执行机构的位置调节, 将焊炬定位到焊件坡口中心线上, 完成焊缝检测识别任务。为检验机器人焊缝检测识别系统的合理性和可靠性, 进行了坡口表面测距识别实验。实验平台运行参数如表 1所示。

表 1

实验平台运行参数

| 焊接机器人 | 锂电池组 | 燃料电池 | DC/DC | ||||||||||

| 车体移动 速度/(mm· min-1) |

传感器模 拟量输出 范围/V |

采样步 频/(°) |

输出电 压/V |

标称容 量/Ah |

额定功 率/W |

额定电 压/V |

额定电 流/A |

输入电 压/V |

输出电 压/V |

输出电 流/A |

|||

| 200 | 0~3 | 1.8 | 22.2 | 10 | 500 | 24 | 21 | 20~40 | 24 | 0~20 | |||

在焊缝识别检测实验中, 将激光位移传感器测距系统采集的数据通过CAN总线传到上位机, 部分实验数据如表 2所示。

表 2

焊接机器人焊缝检测识别实验反馈数据

| 采样步数/步 | 基准高度/mm | 扫描角度/(°) | 扫描距离/mm |

| 3099 | 34.023 | 0 | 47.333 |

| 3100 | 34.023 | 1.8 | 47.075 |

| 3101 | 34.023 | 3.6 | 46.119 |

| 3102 | 34.023 | 5.4 | 43.675 |

| 3103 | 34.023 | 7.2 | 37.863 |

| 3104 | 34.023 | 9.0 | 36.000 |

| 3105 | 34.023 | 10.8 | 35.887 |

| 3106 | 34.023 | 12.6 | 35.983 |

| 3107 | 34.023 | 14.4 | 35.978 |

| 3108 | 34.023 | 16.2 | 36.161 |

在焊缝检测识别实验中, 对传感器反馈信息计算处理后得出的误差偏移量Serr如图 5所示。

为了避免跟踪系统对偏差过分敏感和振荡, 根据焊缝跟踪控制精度要求, 在跟踪调节过程中设置了一定的死区, 只有当偏差量超过最低设定偏移量时, 即Serr≥Smin时, 控制系统才会控制步进电机以计算的运行步数进行纠偏。

焊接机器人焊缝检测系统实现了以下的功能:通过驱动舵机控制传感器周期性左右扫描, 采用激光测距法得到了焊缝位置信息的距离值, 实现了激光位移传感器的测距任务; 通过对激光位移传感器采集的数据处理分析, 识别出焊缝位置并计算出坡口中心坐标, 然后通过水平滑块的位移, 使得焊炬对准焊缝的中心线位置, 进行相应的焊接识别检测任务。

4 结语

本文设计的焊缝检测识别系统通过激光位移传感器提取坡口位移信息, 并通过单片机控制系统对反馈数据进行分析和计算, 控制步进电机和伺服电机的位移, 实现了焊缝闭环检测控制。通过焊缝检测位移偏差结果可知, 焊缝识别精度达到0.5 mm以内。同时, 通过显示屏可将所测的焊缝状态特征值实时显示出来, 从而可以直观地分析出所测数据的准确性。

参考文献

-

[1]基于人机工程的主从机器人遥控焊接焊缝跟踪误差分析[J]. 焊接学报, 2012, 33(5): 9-12.

-

[2]侧向风场作用下横向焊接旋转电弧传感及焊缝跟踪[J]. 焊接学报, 2018, 39(4): 36-40. DOI:10.12073/j.hjxb.2018390091

-

[3]移动焊接机器人的工件识别及焊缝起始位置定位[J]. 上海交通大学学报, 2012, 46(7): 1054-1058.

-

[4]LYU X, GU D, WANG Y, et al. Feature extraction of welding seam image based on laser vision[J]. IEEE Sensors Journal, 2018, 18(11): 4715-4724. DOI:10.1109/JSEN.2018.2824660

-

[5]NELE L, SARNO E, KESHARI A. An image acquisition system for real-time seam tracking[J]. The International Journal of Advanced Manufacturing Technology, 2013, 69(9): 2099-2110.

-

[6]全位置焊接机器人逆运动学数值求解及轨迹规划方法[J]. 清华大学学报(自然科学版), 2018, 58(3): 292-297.

-

[7]LYU X Q, MIAO X, LIU W M, et al. Extension control strategy of a single converter for hybrid PEMFC/battery power source[J]. Applied Thermal Engineering, 2018, 128(5): 887-897.

-

[8]LYU X Q, QU Y, WANG Y D, et al. A comprehensive review on hybrid power system for PEMFC-HEV: issues and strategies[J]. Energy Conversion and Management, 2018, 171(1): 1273-1291.