|

|

|

发布时间: 2019-06-10 |

|

|

|

|

收稿日期: 2018-12-04

基金项目: 中国华电集团有限公司2018年度科学研究项目(CHDKJ18-02-65)

中图法分类号: TP391.9

文献标识码: A

文章编号: 1006-4729(2019)03-0242-05

|

摘要

1 000 MW超超临界发电机组的投运, 对电厂实际操作人员的专业技能提出了更高的要求。目前普遍采用机组DCS仿真机系统对电厂运行人员进行操作培训, 但运行人员模拟现场设备巡检方面的培训仍缺乏合适的手段。对虚拟技术进行了深入的分析和研究, 建立了虚拟场景模型, 并对场景仿真实验数据进行分析, 介绍了虚拟培训系统的总体架构, 开发了一套基于虚拟技术的电厂操作培训系统。应用情况表明, 该系统可以使电厂相关培训更加灵活、方便, 取得了较好的培训效果。

关键词

超超临界发电机组; 虚拟技术; 场景模型; 碰撞检测; 培训系统

Abstract

The commissioning of the 1 000 MW ultra-supercritical generator set puts higher requirements on the professional skills of the actual operators of power plants.At present, the unit DCS simulator system is generally used to train the operation personnel of the power plant, but the operators simulate the training of field equipment inspection, and there are no suitable means.Through in-depth analysis and research on VR virtual technology, a virtual scene model is first establised, and the simulation data of the scene simulation is analyzed.Secondly, the overall architecture of the virtual training system is introduced.Finally, a power plant operation training system based on virtual technology is developed.The application of the system shows that not the training can be more flexible and convenient, which greatly achieves remarkable training effects.

Key words

ultra-supercritical generator set; virtual reality technology; site modeling; impact checking; training system

随着社会的快速发展和生产需求的迅速提升, 现代火电厂技术改造速度也在不断加快, 超临界、超超临界等大功率发电机组不断投运, 这将对火电厂工作人员提出更高的运行操作技能要求。文献[1]通过虚拟技术构建了锅炉、发电机等设备的三维模型, 用户可对场景中的虚拟对象进行观察和浏览。文献[2]通过虚拟DCS技术对电厂的给水除氧系统进行了建模和仿真。文献[3]通过虚拟技术对虚拟变电站进行三维建模仿真, 并利用MATLAB模拟变电站的各种运行状态。

目前, 基于虚拟技术的电厂操作培训系统研究在国内还处于起步阶段, 如果能使虚拟技术的应用范围扩展到电厂操作领域, 将给发电企业带来可观的经济和社会效益, 具有很好的发展前景。现阶段的电厂生产、操作、运行技能培训主要以教材理论学习和机组DCS仿真机操作培训为主, 存在培训机组设备落后、数量不足等问题。在虚拟培训系统中, 电厂工作人员可以通过虚拟平台随时随地模拟电厂机组设备的维护和操作。

1 虚拟技术与操作仿真系统

虚拟技术是操作者通过相关输入设备, 与虚拟环境进行交互, 由计算机处理与操作者需求相适应的数据, 并对操作者的输入作实时反馈, 使操作者得到与现实环境中同样的感受[4]。虚拟操作是虚拟技术在设备操作领域的具体应用, 将虚拟技术与计算机仿真技术相结合而形成的操作仿真系统。操作者在一个逼真的三维虚拟环境中, 由计算机实时反馈操作者的操作需求, 以达到与现实中相同的操作效果。

由于电厂的训练场地有限, 且无法保障培训的绝对安全, 利用虚拟技术建立一套操作仿真系统, 不仅使操作者有身临其境的感觉, 达到电厂培训的目的, 同时也保障了操作人员的安全。电厂操作人员可随时随地在虚拟环境中训练各种设备操作和巡检技能, 提高自身在现实机组设备操作过程中的熟练程度。

2 虚拟场景模型的建立

本系统主要是将几何和图像绘制算法进行混合, 采用不同的实时场景绘制策略对虚拟环境进行绘制, 同时采用不同的控制算法对用户的人机交互进行控制[5]。

2.1 场景绘制策略

为满足实际生产过程中对信息表达的需求, 本系统将虚拟场景与实体建模场景进行合成, 提供以三维动态形式出现的信息环境, 从而使系统更具真实感和沉浸感。同时, 系统采用分层组织、几何简化、动态调度、纹理替代与图像绘制相结合的实时绘制策略来进行场景的绘制。

(1) 分层组织 系统根据电厂的实际情况对虚拟场景进行分层处理, 然后根据电厂设备所处的位置计算相应的层次, 同时建立索引链表。根据现实场景中包含的物体数和物体分布的稀疏程度对场景进行细分。以树状形式组织整个场景, 从而形成场景的结构树。场景的组织过程是自上而下的, 若将整个场景理解为根节点, 则场景中不同的系统为中间节点, 具体设备为叶节点。因此, 当操作者在场景中漫游时, 可以直接根据索引链表定位到结构树的节点, 当视点移动时, 根据目标点区域可直接连接到新的节点。采用分层组织的定位策略可以提高系统的场景显示速度。

(2) 几何简化 考虑到电厂实际生产中的部分设备是由一些结构完全相同的模块所构成, 本系统对少数几个模块的结构进行绘制, 并采用纹理映射技术描绘其他结构相同的模块, 从而减少绘制数量, 提高绘制速度, 且不会降低绘制场景的精度。

(3) 动态调度 本系统仅对操作者视野范围内的场景进行绘制, 以减少绘制的多边形数目, 从而提高绘制速度。视点移动过程中内存快速释放视野范围外的数据, 保存视野范围内的数据, 同时读入新的视野数据, 以实现虚拟场景的实时动态调度。

(4) 纹理替代 由于现实电厂环境中含有部分静态场景, 因此采用纹理替代原则, 对满足简化要求的景物进行纹理替代, 将其映射到空间四边形表面, 以减少复杂的图像绘制画面, 从而简化模型复杂度。

2.2 虚拟交互控制

虚拟场景应具备运动功能, 才能响应工作人员的操作, 实现人机交互的功能。为提高虚拟场景的交互特性, 通过控制预测图形的生成来实现对物体的运动控制。同时, 为保证画面的稳定性, 将系统预测图像间过渡画面的帧数初始设置为定值。

为了在生成预测图像时可以快速改变场景中物体所处的位置, 同时实现从当前画面到下一帧画面的过渡, 本系统主要使用以下方法。

(1) 当用户通过手持设备对物体进行拾取时, 系统自动寻找该物体, 并通知系统这一物体将要进行交互操作, 同时将当前场景的物体放入队列中。在绘制后续预测图像时, 系统将不再绘制上述队列中的景物。

(2) 采用从后帧预测采样图像向当前帧采样图像变换的方法生成过渡画面背景, 同时利用算法直接绘制移动场景中的景物, 从而得到最终显示画面。

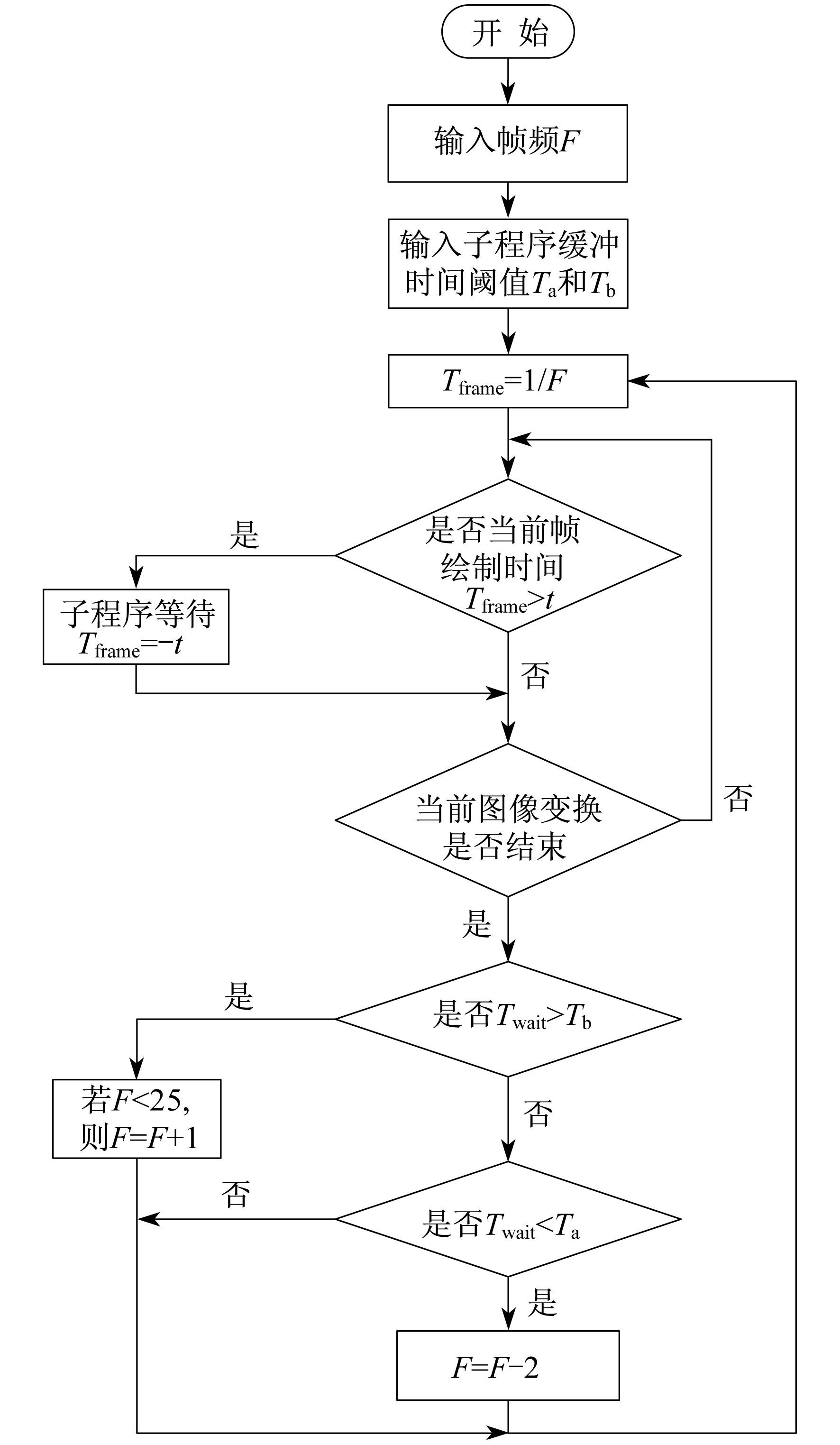

由于虚拟环境中视点场景复杂度的差异较大, 所以生成各帧画面所需的相差也较大, 便会导致在视点移动过程中画面刷新频率出现跳跃性变化, 影响视觉效果, 同时会出现帧频不稳定的现象。系统采用恒定帧显示算法解决上述问题。算法流程如图 1所示。

令F为期望刷新频率, 则Tframe=1/F为每帧中间过渡图像绘制时间的期待值, tframe为实际某一帧中间过渡图像绘制时间, Tkeyframe为关键帧的生成时间, Tson为子进程中生成所有中间过渡图像的总时间。算法在子进程中每帧中间过渡图像后加入停顿时间, 子进程在绘制一帧中间画面时, 利用Tframe-tframe的时间来控制帧频的稳定。算法需要满足以下3个条件。

(1) Tson应大于Tkeyframe。若不满足此条件, 则在插值过程结束后, 等待下一帧生成时会产生严重的停顿现象。

(2) 在满足第1个条件的前提下, 使帧频尽快稳定。

(3) Tkeyframe应大于tframe。若不满足此条件, 则在关键帧切换时可能会出现刷新频率的跳跃性变化。

2.3 基于改进方向的包围盒碰撞检测算法

在交互式的虚拟场景中, 用户可以通过操作手柄、键盘设备和数据手套等对场景中的相应设备进行操作, 其中碰撞检测问题是不可避免的。目前, 常用的碰撞检测算法有:方向包围盒(Oriented Bounding Box, OBB)算法、轴向包围盒(Axis-Aligned Bounding Box, AABB)算法、固定方向凸包(Fixed Directions Hulls, FDH)算法和包围球(Sphere)算法等[6]。OBB算法的优点是具有任意性, 可以在任意方向上构建包围物体对象的最小长方体, 其检验效果优于AABB算法和Sphere算法, 冗余性较好, 但也存在计算量较大、检验过程较为复杂的缺点。因此, 本文提出了一种基于改进OBB碰撞检测算法[7], 可以明显简化计算过程, 提高运算速率。具体算法步骤如下。

步骤1 确定场景模型在x轴上的投影区间范围[Pxmin, Pxmax]。

步骤2 将场景模型在x轴上的投影区间进行n(n∈Z+)等分, 计算公式如下

| $ h=\frac{P_{x \max }-P_{x \min }}{k} $ | (1) |

式中:h——一个区间的长度。

步骤3 根据各顶点在x轴上的投影位置, 将模型的顶点集U划分为n个子集, 计算顶点集U中各个子集的编码, 则位于第i个子集的点所构成的顶点集Ui为

| $ \begin{array}{c} U_{i}=\left\{(x, y, z) \mid P_{x \min }+i h \leqslant x, P_{x \min } \lt \right. \\ \left.P_{x \max }+(i+1) h\right\} \end{array} $ | (2) |

式中, i=1, 2, 3, …, m。

步骤4 提取近似包围盒的顶点集U′

| $ \begin{aligned} & U^{\prime}=\{(x, y, z) \mid x, y, z \text { 中至少有某个坐标值是 }\\ & \text { 子集 } i \text { 中的最大值或最小值, }\\ & i=1,2,3, \cdots, k\} \end{aligned} $ | (3) |

步骤5 通过对U′求均值和协方差, 来构造OBB包围盒。顶点集U′的均值μ和协方差矩阵Cjk分别为

| $ \mu=\frac{1}{6 n} \sum\limits_{i=1}^{l}\left(\boldsymbol{p}^{i}+\boldsymbol{q}^{i}+\boldsymbol{r}^{i}\right) $ | (4) |

| $C_{j k}=\frac{1}{3 l} \sum\limits_{i=1}^{l}\left(\overline{\boldsymbol{p}}_{j}^{i} \overline{\boldsymbol{p}}_{k}^{i}+\overline{\boldsymbol{q}}_{j}^{i} \overline{\boldsymbol{q}}_{k}^{i}+\overline{\boldsymbol{r}}_{j}^{i} \overline{\boldsymbol{r}}_{k}^{i}\right), j \geqslant 1, k \leqslant 3$ | (5) |

式中:l——场景模型的三角形数目;

| $ \overline{\boldsymbol{p}}^{i}=\boldsymbol{p}^{i}-\mu ; \overline{\boldsymbol{q}}^{i}=\boldsymbol{q}^{i} \boldsymbol{\jmath} \mu ; \overline{\boldsymbol{r}}^{i}=\boldsymbol{r}^{i}-\mu_{\circ} $ |

2.4 场景仿真实验数据分析

系统除了时空共享、实时交互等基本功能外, 还需对场景实验仿真数据进行分析。本文主要从场景模型的数据属性和资源加载时间两个方面进行分析, 以此来评价系统的仿真效果。表 1为场景模型属性值。

表 1

模型属性值

| 名称 | 面数/面 | 顶点数/个 | 宣染时间/ms | 坝率/ fps |

| 天空背景 | 5245 | 8654 | 0.15 | 92 |

| 主机组系统 | 684372 | 928305 | 0.14 | 67 |

| 给煤机系统 | 523276 | 793258 | 0.13 | 72 |

| 磨煤机系统 | 571148 | 813433 | 0.12 | 78 |

| 10kV开关柜 | 821176 | 118359 | 0.13 | 65 |

表 1中, 主机组系统、给煤机系统、磨煤机系统以及10 kV开关柜均属于交互对象, 因此它们的面数和顶点数都远大于天空背景。其中, 主机组系统作为主要的操作场景, 其面数和顶点数都较其他交互对象要大。由于天空背景的模型特别大, 可覆盖整个场景, 所以其渲染时间最长。各场景模型的帧率都大于30 fps, 满足系统模型效率的要求。

场景资源的一次加载时间为15 s, 分开加载时间为5 s, 分开加载时间较短, 因此场景资源分开加载的显示效果比一次加载的显示效果要好。

3 虚拟培训系统的实现

3.1 总体架构

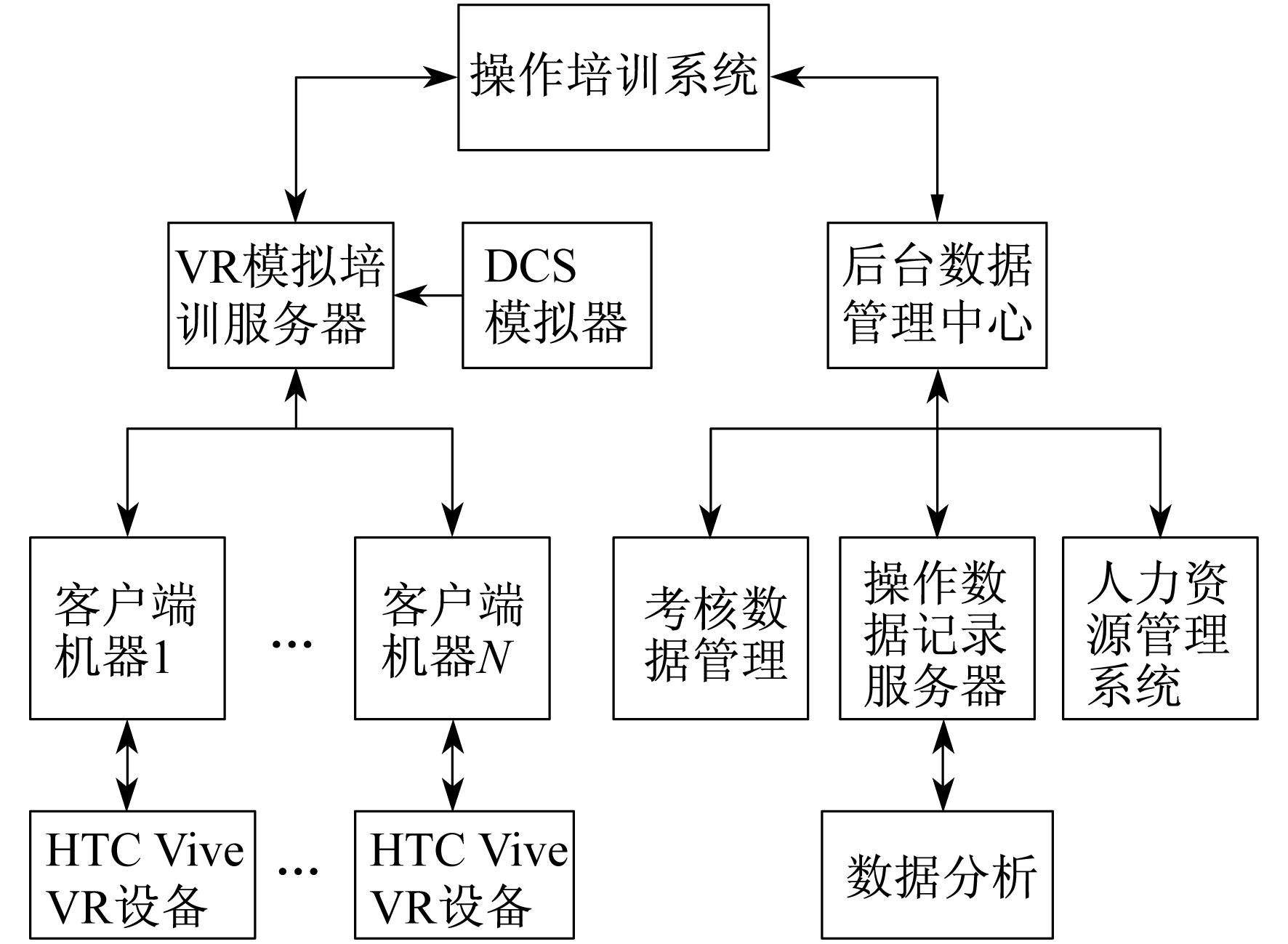

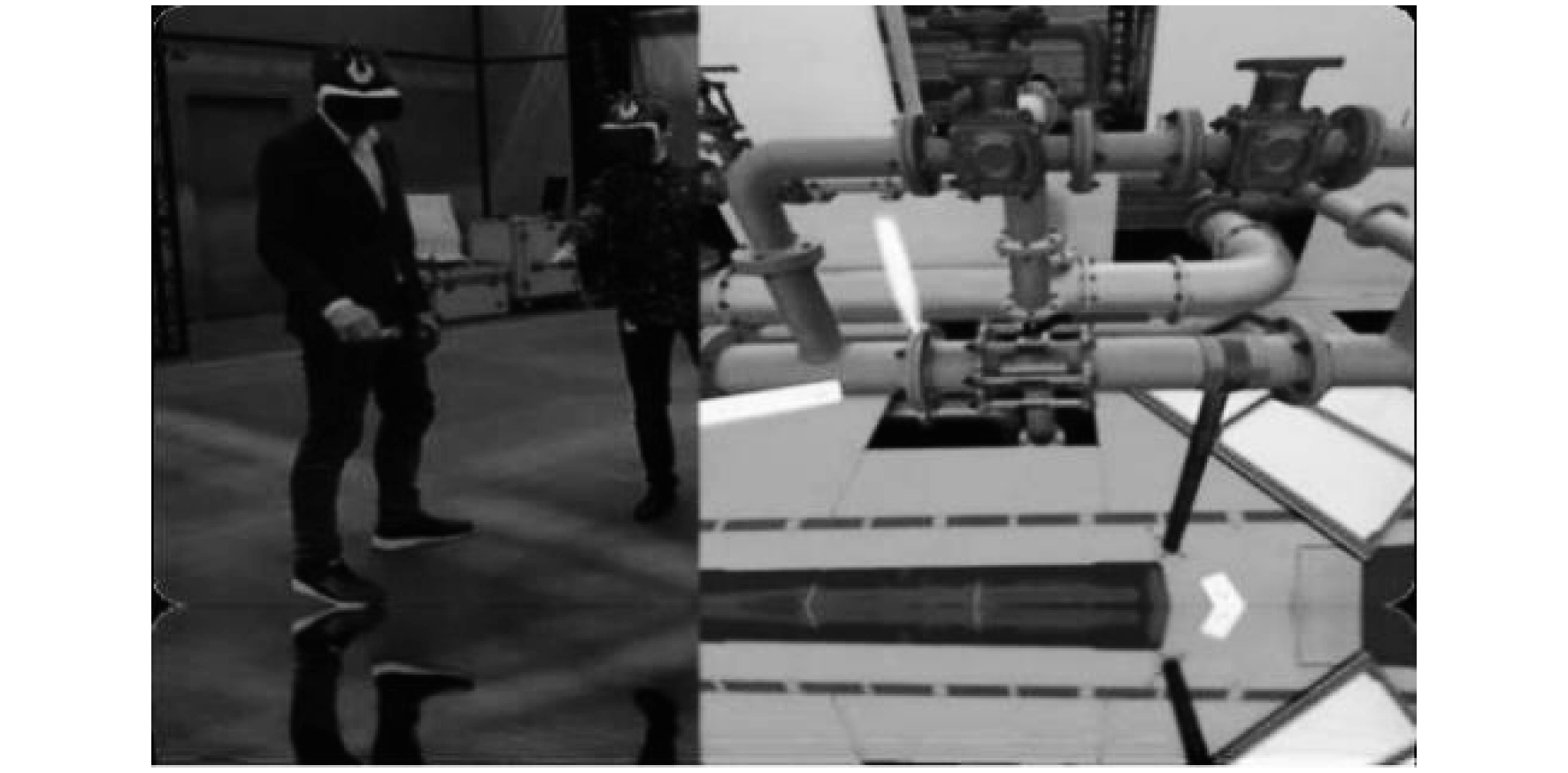

利用HTC Vive头盔和数字手柄, 让用户置身三维虚拟空间中, 模拟电厂的操作环境和操作过程。连通DCS仿真系统, 生成监控人员与操作人员之间的协同训练模拟画面, 从而提高员工的培训效率, 同时有效模拟整个过程, 训练协同能力。本系统采用虚拟技术, 利用多种共享服务器等硬件资源, 提高电厂基础设施资源的利用效率和电厂工作人员的管理水平, 实现计算资源的动态优化。虚拟培训系统架构如图 2所示。

系统主要装配两台服务器:后台数据管理中心服务器, 主要完成数据接入、存储和计算的功能; 模拟训练服务器, 主要完成VR内容数据发布功能。

3.2 软件开发

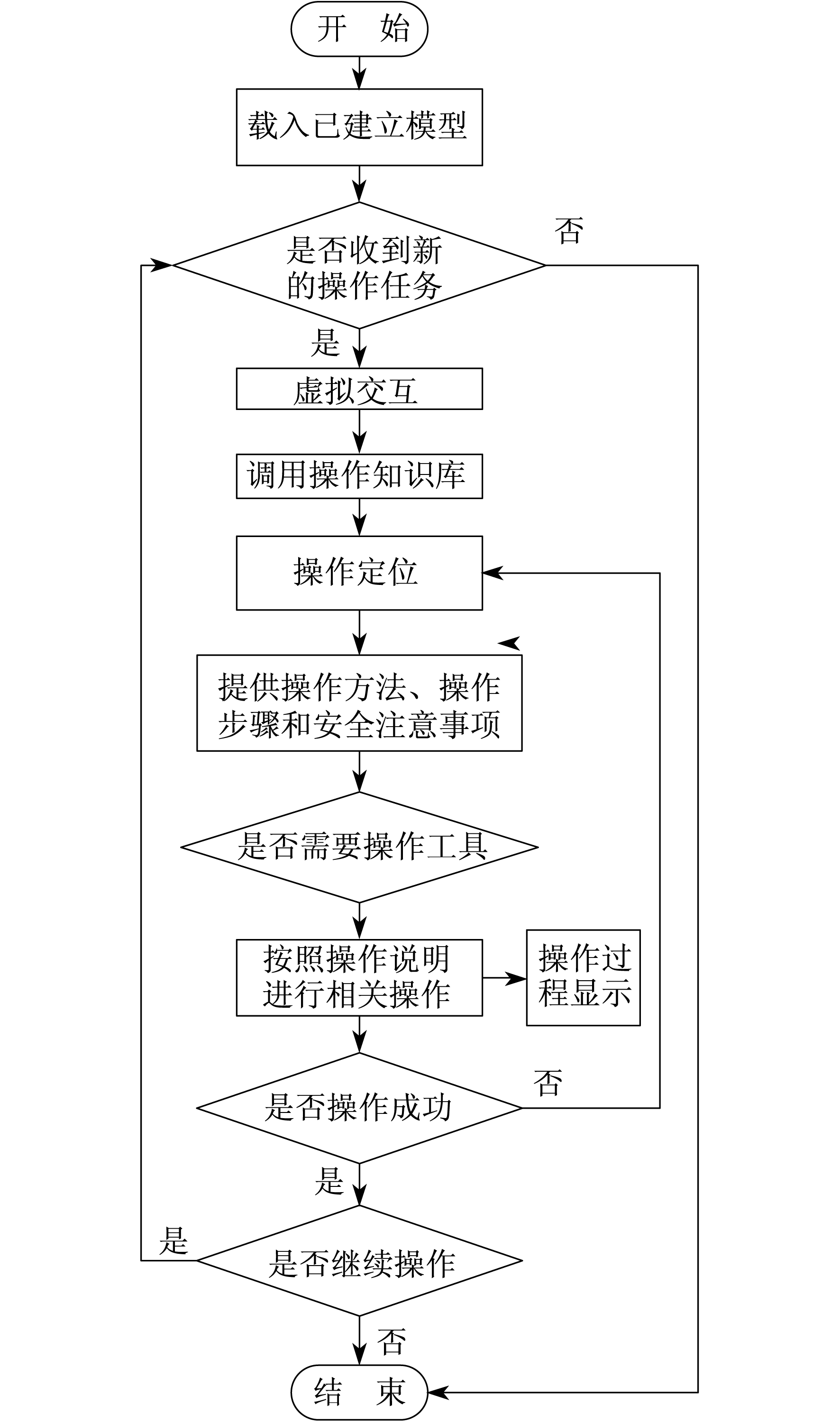

系统软件开发结构如图 3所示。

系统利用新一代仿真建模软件Multigen Creator进行软件开发。该软件具备针对应用优化的OpenFlight数据格式, 可以描述三维模型的几何层次结构, 很好地进行多边形建模、矢量建模, 同时还能够精确地生成大面积的地形。

系统软件开发的主要流程如下。一是搜集电厂设备运行和操作规程, 设备故障和维修的相关资料(包括维修工具和设备的形状尺寸、相对位置等), 以及设备物体之间的相互约束与干涉关系等。二是根据搜集到的设备参数, 利用Creator软件进行模型搭建。三是建立仿真对象, 并将巡检时需要操作的设备及就地显示仪表加载到图形界面里, 通过Vega Prime进行函数调动, 模拟现场可能出现的故障。四是利用软件开发进行程序编写, 调用模型实现虚拟设备的操作。按照设备操作逻辑编写程序, 以达到正确的处理现场设备故障的步骤和顺序, 并实现人机交互、行为动作、对象呈现等功能。

系统操作流程如图 4所示。

3.3 系统应用

4 结语

虚拟培训操作系统的开发和利用使得电厂相关培训更加灵活、方便, 不再受到地点和设备的限制, 保证了人员的操作安全, 减轻了很多培训管理人员的工作负担, 使得培训考核统计工作更加快捷, 培训效率得到有效提升。同时, 相关负责人员可以随时了解培训人员的学习情况, 便于掌握和控制培训进度。虽然本系统可以取得较好的培训效果, 但后续仍需要更多的理论研究和实际调研来完善对全厂维护环境的虚拟实现。

参考文献

-

[1]基于VR技术的虚拟电厂仿真系统开发[J]. 华东电力, 2009, 37(5): 832-834. DOI:10.3969/j.issn.1001-9529.2009.05.038

-

[2]基于虚拟DCS技术的电厂给水除氧系统建模与仿真[J]. 中国电力, 2006(2): 47-50. DOI:10.3969/j.issn.1004-9649.2006.02.012

-

[3]基于虚拟现实技术的变电站仿真培训系统[J]. 电网技术, 2005(24): 74-77. DOI:10.3321/j.issn:1000-3673.2005.24.015

-

[4]虚拟现实技术在电力系统的应用研究[J]. 华东电力, 2014, 42(12): 2495-2498.

-

[5]郑文庭.基于几何和图像混合的虚拟场景实时绘制技术研究[D].杭州: 浙江大学, 1999.

-

[6]碰撞检测中的包围盒方法[J]. 重庆工学院学报(自然科学版), 2007(12): 148-152.

-

[7]张颖.虚拟视景漫游中碰撞检测技术研究[D].长春: 吉林农业大学, 2014.