|

|

|

发布时间: 2020-02-10 |

|

|

|

|

收稿日期: 2019-05-20

中图法分类号: X773

文献标识码: A

文章编号: 1006-4729(2020)01-0061-06

|

摘要

氯平衡测试分析为火力发电厂氯离子减量化和脱硫废水减量化提供依据, 为废水零排放技术路线可行性研究提供基础支撑。基于某燃煤电厂当前工艺和水平衡现状, 开展了全厂氯平衡分析。测试计算结果表明, 全厂生产工艺中氯离子的主要来源是煤和脱硫系统工艺水(工业水和工业废水), 占比分别为57.65%和42.19%, 煤中99%的氯迁移至脱硫废水中, 最终氯离子主要经脱硫废水和石膏排出, 占比分别为84.18%和14.99%。

关键词

燃煤电厂; 脱硫废水; 氯平衡测试

Abstract

The chlorine balance test and analysis provide the basis for the reduction of chloride ion and desulfurization wastewater in a coal-fired plant, and the basic support for the feasibility study of zero discharge technology route of wastewater.Based on the current status of process and water balance in a coal-fired power plant, chlorine balance analysis of the whole plant is carried out.The test results show that the main sources of chloride ions in the production process of the whole plant were coal and desulfurization system process water(industrial water and industrial wastewater), accounting for 57.65% and 42.19% respectively.99% of chlorine in coal migrates to desulfurization wastewater, and the final chloride ions mainly passed through desulfurization wastewater and gypsum accounting for 84.19% and 14.99%.

Key words

coal-fired power plant; desulfurization wastewater; chlorine balance test

火力发电厂是用水、排水大户, 与国外电厂先进的用水水平相比, 我国火力发电厂用水量、排水量均较大。随着我国《节约能源法》《环境保护法》和相应的用水、排水收费政策的颁布, 以及《电力工业节水规划》等规定的逐步实施, 火力发电厂废水零排放系统建设逐渐成为电厂废水治理的发展趋势, 是发电企业节约水资源、降低环境污染、实现可持续发展的重要课题[1-2]。火力发电厂废水零排放要求对不同环节、不同工况的废水进行分析, 分类收集, 实现水资源的分级利用, 末端废水经处理后全部回收利用是火力发电厂废水零排放的关键[3-5]。2017年5月, 国家环境保护部印发的《火电厂污染防治可行技术指南》明确指出, 燃煤电厂中脱硫废水作为末端废水处理。

脱硫废水具有含盐量高、腐蚀性强、重金属超标、悬浮物浓度高等特点[6]。作为火电厂生产工艺中废水梯级利用的终端环节, 氯离子将逐步累积至脱硫废水中, 氯离子的分离去除既是零排放技术的焦点和难点, 也是整个工艺系统中投资和运行成本最高的单元。本文以某临海燃煤电厂为对象, 该厂超临界燃煤机组共8台, 总装机容量为7 200 MW, 基于电厂当前工艺(仅3#和4#机组运行)和水平衡现状, 开展全厂氯平衡分析, 确定氯离子的主要来源, 就成为全厂氯离子减量化和脱硫废水减量化的关键[7-9]。该项工作的开展将为该电厂废水零排放技术路线可行性研究提供基础支撑, 确保全厂废水零排放改造项目实施切实有效、可靠, 也为后续电厂入场煤、石灰石的采购提供参考依据。

1 氯平衡测试原理

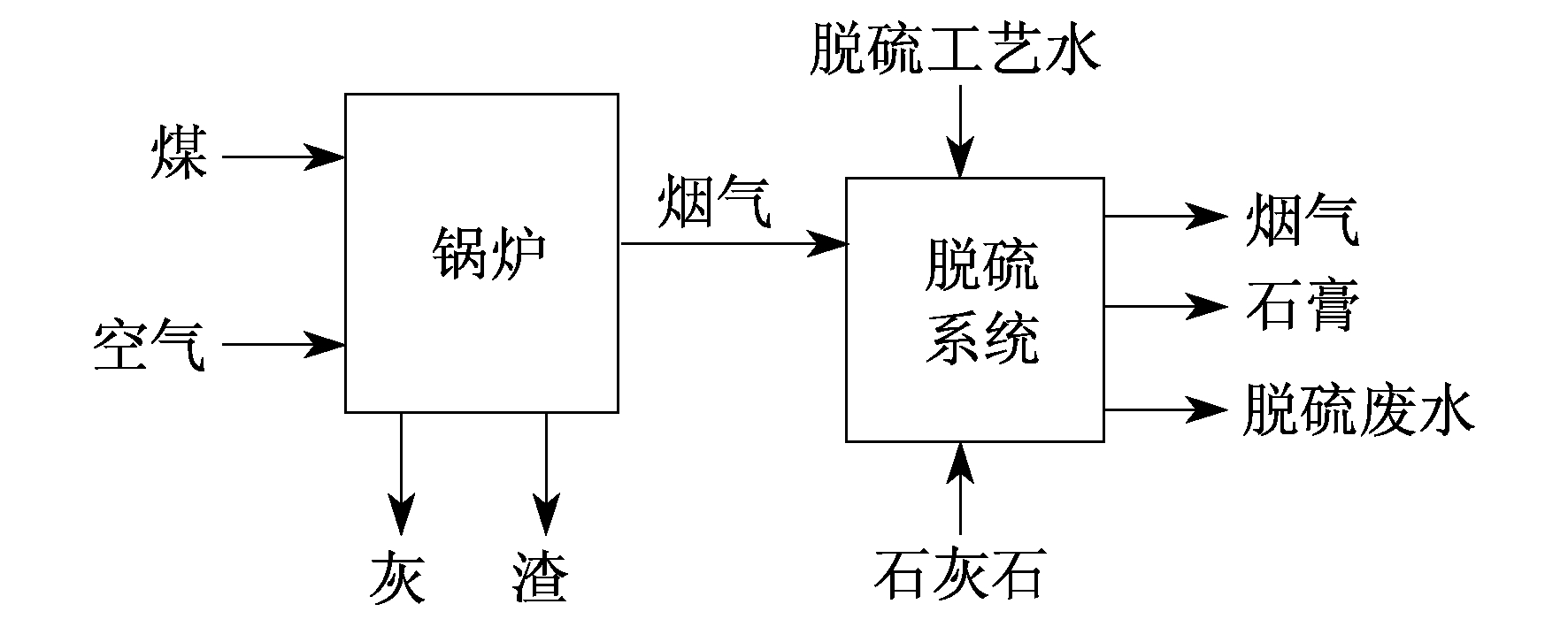

基于某燃煤电厂当前工艺和水平衡现状, 全厂生产工艺流程中氯离子通过气相、液相、固相3种介质载体进入和流出生产工艺, 全厂的含氯物料平衡示意图如图 1所示。煤、空气、脱硫系统工艺水和石灰石是全厂生产工艺中氯的主要来源, 煤和空气中的氯经烟气系统转移至灰、渣和烟气, 烟气中的氯经脱硫系统转移至吸收塔后的烟气、石膏和脱硫废水, 依据含氯物料平衡, 分别计算进入和流出氯的总量进行全厂氯平衡分析。

根据该燃煤电厂的水平衡状况, 试验周期内, 由于海水淡化系统未投运, 全厂淡水(原水)来源是水库来水, 水质较稳定, 混凝沉淀(加次氯酸钠)过滤后作为工业水及补给水处理系统进水。全厂废水包括补给水处理系统所产废水等, 进入工业废水处理系统后再进入中和池, 然后回用给脱硫系统、燃料冲洗和渣水一体化系统, 取样周期内不将脱硫废水回用于其他系统, 脱硫废水是全厂的末端废水。脱硫系统工艺水即脱硫系统补水, 是由工业水和工业废水组成的混合水, 工业废水中氯离子主要来自工业水(水库水中的氯离子和次氯酸钠)和阳树脂再生废水(阳树脂再生剂中含31%工业盐酸)。

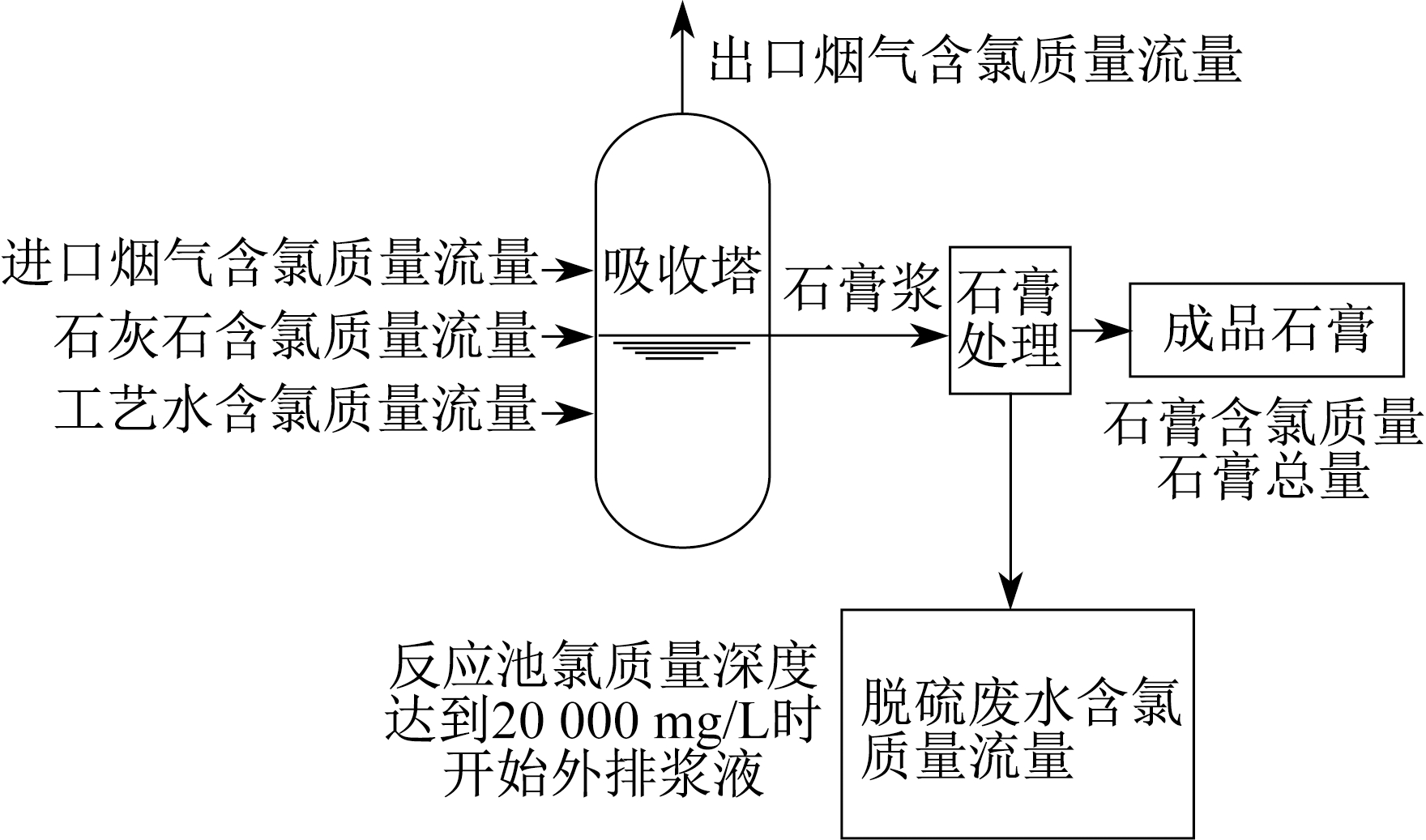

脱硫系统内的氯平衡图如图 2所示。

脱硫系统内氯离子的平衡公式为

| $Q_{\mathrm{V}, \mathrm{SW}} \cdot \rho_{\mathrm{m}, \mathrm{SW}, \mathrm{Cl}}+Q_{\mathrm{V}, \mathrm{i}, \mathrm{f}} \cdot \rho_{\mathrm{m}, \mathrm{i}, \mathrm{f},\mathrm{Cl}} + \\ \;\;\;\;\;\;m_{\mathrm{m}, 1} \cdot \omega_{\mathrm{m}, 1, \mathrm{Cl}}=Q_{\mathrm{V}, \mathrm{DWW}} \cdot \rho_{\mathrm{m}, \mathrm{DWW}, \mathrm{Cl}} + \\ \;\;\;\;\;\;Q_{\mathrm{V}, \mathrm{o}, \mathrm{f}} \cdot \rho_{\mathrm{m}, \mathrm{o}, \mathrm{f}, \mathrm{Cl}}+m_{\mathrm{m}, \mathrm{g}} \cdot \omega_{\mathrm{m}, \mathrm{g}, \mathrm{Cl}}$ | (1) |

式中:QV, SW——脱硫系统工艺水量, m3;

ρm, SW, Cl——工艺水中氯的含量, kg/m3;

QV, i, f——吸收塔进口烟气量, m3;

ρm, i, f, Cl——吸收塔进口烟气中氯的含量, kg/m3;

mm, l——石灰石总质量, kg;

ωm, l, Cl——石灰石中氯的质量分数, %;

QV, DWW——脱硫废水量, m3;

ρm, DWW, Cl——脱硫废水中氯的含量, kg/m3;

QV, o, f——吸收塔出口烟气量, m3;

ρm, o, f, Cl——吸收塔进口烟气中氯的含量, kg/m3;

mm, g——石膏总质量, kg;

ωm, g, Cl——石膏中氯的质量分数, %。

2 试验内容及方法

2.1 取样及样品预处理

为了测试更加准确, 试验是在电厂3#和4#机组及脱硫系统连续稳定运行周期内(连续7 d)进行取样。其中, 水样包括工业水、原水、脱硫系统工艺水、脱硫废水; 固体样品包括煤样、灰样、渣样、石灰石和石膏样品, 试验周期内, 3#和4#机组入炉煤的煤质稳定(包括煤种、配煤方案的持续性), 石灰石为单一矿种石灰石; 气体样品采用吸收液取样, 包括运行机组进吸收塔前和出吸收塔后的烟气样品, 以及运行机组进风口空气样品。各样品预处理方法如下。

(1) 水样 原水、工业水、脱硫系统工艺水、脱硫废水、烟气和空气吸收液均经微滤膜过滤后备用。

(2) 煤样 分别称取煤样10 g, 混合均匀, 称取混合煤样(1±0.1)g(称准至0.000 2 g), 放入内盛3 g(称准至0.1 g)艾士卡混合剂的坩埚中, 混匀, 再用2 g艾士卡混合剂覆盖, 将坩埚送入马弗炉内, 半启炉门, 使炉温逐渐由室温升到(680±20)℃, 并在该温度下加热3 h。冷却到室温后, 将坩埚中的灼烧物转入烧杯中, 用热水冲洗坩埚内壁, 再将冲洗液倒入烧杯中。以定性滤纸过滤, 用热水冲洗残渣1~2次, 然后将残渣移入漏斗中, 再用热水仔细冲洗滤纸和残渣, 直到无氯离子为止(用硝酸银溶液检验无浑浊)。

(3) 灰样 分别称取灰样5 g, 混合均匀, 再称取混合灰样品10 g, 置于烧杯中, 加入去离子水, 搅拌使灰样完全分散, 在搅拌下加入50 mL硝酸(1:2)溶液, 加热煮沸, 在搅拌下微沸1~2 min。用慢速滤纸抽气过滤, 滤液暗处冷却至常温。

(4) 渣样 分别称取渣样10 g, 混合均匀, 研磨成粉, 置于500 mL的锥形瓶中, 加100 mL磷酸、30 mL硝酸。将锥形瓶置于高温炉上加热溶解, 待试样全溶, 液面平静并冒微量磷酸烟时, 立即取下, 冷却, 过滤。

(5) 石膏 采用双氧水溶解石膏, 制备待测定溶液样品。7份石膏样品中分别称取10 g, 混合, 加200 mL的30%双氧水, 定容至250 mL(若溶液显酸性, 需用氨水或氢氧化钠溶液调节溶液的pH值, 用试纸测试使其显中性或弱碱性), 在磁力搅拌器上搅拌5 min, 过滤。

(6) 石灰石 分别称取石灰石样品10 g, 于500 mL烧杯中混合, 加沸水煮沸5 min, 冷却后转移至500 mL容量瓶, 去离子水洗净烧杯中残留样品转入该容量瓶, 并稀释至容量瓶刻度, 搅匀, 将溶液用慢速滤纸过滤。

2.2 氯离子的测定

2.2.1 莫尔法

根据GB/T 15453—2008《工业循环冷却水和锅炉用水中氯离子的测定》, 测定样品中氯的含量, 样品包括原水、工业水、海水淡化产水、脱硫系统工艺水、脱硫废水、石灰石溶解液。

水样和石灰石溶解液中氯的含量用质量浓度ρCl来表示, 单位为mg/L。固体样品中氯的含量用质量分数ωCl来表示, 单位为%。

2.2.2 佛尔哈德法

根据GB/T 3558—2014《煤中氯的测定方法》中硫氰酸钾滴定法测定煤样、灰样、渣样和石膏中氯的含量。

煤样、灰样、渣样和石膏中氯的含量, 用氯的质量分数ωCl来表示, 单位为%。

2.2.3 离子色谱法

采用离子色谱仪分析烟气和空气吸收液中氯的含量, 含量用质量浓度ρCl来表示, 单位为mg/L。

3 氯离子平衡分析

3.1 氯的含量测试结果

水样中氯的含量平均值如表 1所示。原水和工业水水质较稳定, 脱硫系统工艺水和脱硫废水中氯的含量差异较大, 主要是因为脱硫系统工艺水中包含全厂工业废水, 工业废水中氯的含量受到阳离子交换树脂再生周期的影响, 因此试验周期内(7 d)氯离子浓度差异很大。脱硫废水中氯的含量与脱硫系统工艺水以及脱硫废水排量有关, 因此为了准确展开氯平衡计算, 分别读取每天的脱硫系统工艺水流量和脱硫废水流量, 计算试验周期内每天脱硫系统工艺水和脱硫废水中氯的含量。

表 1

水样中氯的含量

| 样品 | 试验周期内氯的含量 | ||||||

| 第1天 | 第2天 | 第3天 | 第4天 | 第5天 | 第6天 | 第7天 | |

| 脱硫系统工艺水 | 803.25 | 1 102.87 | 1 296.93 | 912.27 | 784.55 | 805.77 | 1 169.13 |

| 脱硫废水 | 22 265.60 | 16 741.80 | 23 051.33 | 12 716.10 | 13 206.00 | 8 117.67 | 9 892.67 |

| 原水 | 9.70 | 11.31 | |||||

| 工业水 | 10.77 | 12.66 | |||||

固体样品中氯的含量测试结果如表 2所示。

表 2

固体样品中氯的含量%

| 样品 | 质量分数 | 样品 | 质量分数 |

| 煤 | 0.056 5 | 石灰石 | 0.004 0 |

| 灰 | 0.002 4 | 石膏 | 0.350 1 |

| 渣 | 0.000 2 |

根据气体吸收液中氯的含量的测试结果, 结合烟气、空气采样体积, 计算吸收塔前后烟气和进炉空气中氯的含量, 结果如表 3所示。

表 3

气体样品中氯的含量

| 样品 | 采样 体积/ L |

吸收液中 氯的含量/ (mg·L-1) |

吸收液 体积/ mL |

气体中氯的 含量/ (mg·m-3) |

| 3#机组吸收塔前烟气 | 136.0 | 73.540 0 | 100 | 54.070 0 |

| 3#机组吸收塔后烟气 | 135.5 | 0.704 3 | 100 | 0.519 8 |

| 4#机组吸收塔前烟气 | 133.8 | 78.710 0 | 100 | 58.830 0 |

| 4#机组吸收塔后烟气 | 135.3 | 0.642 9 | 100 | 0.475 2 |

| 空气 | 1 620.5 | 0.687 1 | 100 | 0.042 4 |

3.2 氯离子的来源与去向

试验期间, 3#和4#机组入炉煤总量为81 538 t, 煤燃烧后产生的灰渣总量可依据耗煤量、煤质灰分和低位发热量进行估算, 结果为9 784.56 t, 其中渣量约占15%, 灰量约占85%。

石灰石消耗量根据石灰浆液流量、密度和含固率进行计算, 结果如表 4所示。由表 4可以计算出石灰石消耗总量为2 304.80 t。表 4中含固率的计算公式为

表 4

试验周期内石灰石消耗量的计算结果

| 样品 号 |

石灰浆液 | 石灰石消耗 量/t |

||

| 密度/ (g·cm-3) |

流量/ (m3·h-1) |

含固率/ % |

||

| 1 | 1.29 | 28.8 | 0.352 4 | 312.88 |

| 2 | 1.28 | 20.9 | 0.350 4 | 225.35 |

| 3 | 1.29 | 28.5 | 0.352 7 | 309.89 |

| 4 | 1.27 | 29.3 | 0.338 7 | 302.81 |

| 5 | 1.28 | 42.0 | 0.343 1 | 441.12 |

| 6 | 1.26 | 42.7 | 0.326 3 | 420.85 |

| 7 | 1.24 | 32.0 | 0.306 7 | 291.90 |

| $ \eta=\frac{1-\frac{1}{\rho_{\mathrm{s}}}}{1-\frac{1}{\rho_{1}}} \times 100 \% $ | (2) |

式中:ρs——石灰石浆液的密度, g/cm3;

ρl——石灰石的密度, 取值为2.7 g/cm3。

根据含氯固体物质总量和表 2中固体样品中氯的质量分数计算煤、灰、渣、石灰石和石膏中氯的质量, 结果如表 5所示。

表 5

固体样品中氯的质量

| 样品 | 氯的含量/% | 固体总量 | 氯的质量 |

| t | |||

| 煤 | 0.0565 | 81 538.00 | 46.070 00 |

| 灰 | 0.002 4 | 9 295.30 | 0.220 00 |

| 石灰石 | 0.004 0 | 2 304.79 | 0.092 20 |

| 石膏 | 0.350 1 | 3 168.00 | 11.090 00 |

| 渣 | 0.000 2 | 1 467.68 | 0.002 90 |

根据脱硫系统工艺水和脱硫废水的水量, 以及表 1中氯的含量, 计算脱硫系统工艺水和脱硫废水中氯的质量, 结果如表 6所示。试验周期内脱硫系统工艺水和脱硫废水中氯的总质量分别为33.72 t, 62.28 t。

表 6

脱硫系统工艺水和脱硫废水中氯的质量

| 试验天数 | 脱硫系统工艺水 | 脱硫废水 | |||||

| 水量/m3 | 氯的含量/ (mg·L-1) |

氯的质量/t | 水量/m3 | 氯的含量/ (mg·L-1) |

氯的质量/t | ||

| 第1天 | 3 454.02 | 803.25 | 2.774 4 | 562.03 | 22 265.60 | 12.514 0 | |

| 第2天 | 5 201.72 | 1 102.87 | 5.736 8 | 586.91 | 16 741.80 | 9.825 9 | |

| 第3天 | 5 063.27 | 1 296.93 | 6.566 7 | 738.98 | 23 051.33 | 17.034 5 | |

| 第4天 | 5 305.20 | 912.27 | 4.839 8 | 577.76 | 12 716.10 | 7.346 9 | |

| 第5天 | 4 384.06 | 784.55 | 3.439 5 | 470.70 | 13 206.00 | 6.216 1 | |

| 第6天 | 4 292.70 | 805.77 | 3.458 9 | 610.79 | 8 117.67 | 4.958 2 | |

| 第7天 | 5 905.77 | 1 169.13 | 6.904 6 | 443.56 | 9 892.67 | 4.388 0 | |

根据3#和4#机组试验周期内烟气和空气的流量和表 3气体样品中氯的含量, 计算烟气和空气中氯的质量, 结果如表 7所示。

表 7

气体样品中氯的质量

| 样品 | 标准状态下流量/(m3·h-1) | 氯的含量/(mg·m-3) | 氯的质量/t |

| 3"机组吸收塔前烟气 | 408345341 | 54.0700 | 22.08000 |

| 4"机组吸收塔前烟气 | 376065877 | 58.8300 | 22.13000 |

| 3"机组吸收塔后烟气 | 408345341 | 0.5198 | 0.21230 |

| 4"机组吸收塔后烟气 | 376065877 | 0.4752 | 0.17870 |

| 空气 | 784411218 | 0.0424 | 0.03326 |

依据取样点测得氯离子含量, 计算氯离子来源和去向中氯的质量百分比, 结果如表 8所示。

表 8

氯离子的来源和去向中氯的质量百分比

| 氯离子的来源中氯的质量 百分比 |

氯离子的去向中氯的质量 百分比 |

||||||||

| 煤 | 石灰石 | 脱硫 系统 工艺水 |

空气 | 灰 | 渣 | 吸收 塔后 烟气 |

石膏 | 脱硫 废水 |

|

| 57.650 | 0.120 | 42.190 | 0.040 | 0.296 | 0.004 | 0.530 | 14.990 | 84.180 | |

由表 8可知, 全厂生产过程中氯离子的主要来源为煤和脱硫系统工艺水, 分别占总氯源的57.65%和42.19%。脱硫系统工艺水由工业水和工业废水组成, 工业水来源是水库水, 工业水中氯来源于原水和NaClO加药, 其中原水提供的氯占脱硫系统工艺水中含量的1%, 占总氯源的0.44%, NaClO提供的氯占脱硫系统工艺水中含量的0.21%, 占总氯源的0.05%。工业废水中由再生废水带来额外氯源, 由于3#和4#机组凝结水精处理系统每台机组设置4台混床, 3台混床运行, 1台混床备用, 再生周期约为7 d, 盐酸耗量约为0.5 m3/次; 除盐水制备系统有3台阳床和2台混床, 阳床再生周期约为2 d, 混床再生周期约45 d, 盐酸耗量均约为1.0 m3/次。依据除盐水系统及3#和4#机组精处理再生系统的再生周期和盐酸消耗量, 计算出试验期间由再生剂(31%工业盐酸)带入再生废水中氯的总质量为4.16 t, 占脱硫系统工艺水中含量的12.34%, 占总氯源的5.20%。

氯离子主要外排产物为脱硫废水、石膏、灰, 所占比例分别为84.18%, 14.99%, 0.297%。中间产物(吸收塔前烟气)中氯的含量占最终外排产物的59.76%。

3.3 氯离子平衡计算

3.3.1 烟气系统氯平衡计算

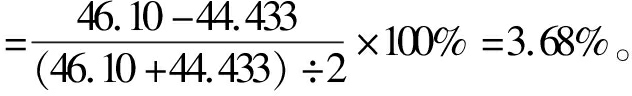

进入氯的总量=煤中氯的质量+空气中氯的质量=46.070 00+0.033 26≈46.10(t)。

流出的氯的总量=灰中氯的质量+渣中氯的质量+吸收塔前烟气中氯的质量=0.220+0.003+44.210=44.433(t)。

不平衡率

3.3.2 脱硫系统氯平衡计算

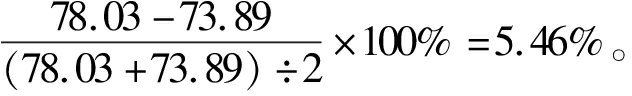

QV, SWρm, SW, Cl+QV, i, fρm, i, f, Cl+mm, lωm, l, Cl=脱硫系统工艺水中氯的质量+吸收塔前烟气中氯的质量+石灰石中氯的质量=33.720 00+44.210 00+0.099 20≈78.03(t)。

QV, DWWρm, DWW, Cl+QV, o, fρm, o, f, Cl+mm, gωm, g, Cl=脱硫废水中氯的质量+吸收塔后烟气中氯的质量+石膏中氯的质量=62.28+0.52+11.09 =73.89(t)。

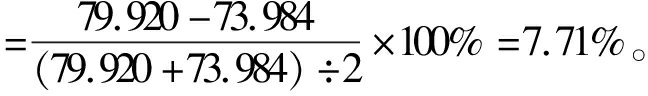

不平衡率=

3.3.3 全厂生产过程氯平衡计算

进入的氯的总量=煤中氯的质量+空气中氯的质量+脱硫系统工艺水中氯的质量+石灰石中氯的质量=79.92(t)。

流出的氯的总量=灰中氯的质量+渣中氯的质量+吸收塔后烟气中氯的质量+脱硫废水中氯的质量+石膏中氯的质量=73.984(t)。

不平衡率

3项氯平衡计算结果表明, 不平衡率均小于8%。氯平衡率没有相关的标准, 水平衡要求不平衡率小于5%。

4 结论

基于某电厂当前工艺和全厂水平衡, 全厂生产工艺流程中氯离子通过气相、液相、固相3种介质载体进入和流出生产工艺, 通过测试计算可得出以下结论。

(1) 氯离子主要进入的介质是脱硫系统工艺水和煤, 煤中96%的氯迁移至烟气中, 烟气经脱硫系统后, 99%的氯迁移至脱硫废水中, 当采购的入厂煤中氯的含量高于0.056 5%, 脱硫废水量将增加, 选用低氯煤有利于减少脱硫废水排量。

(2) 脱硫系统工艺水中的氯经脱硫废水和石膏排出, 再生废水中氯的含量对脱硫系统工艺水中氯的贡献率大于10%。在除盐水制备系统和凝结水精处理再生系统集中再生期间, 会显著增加脱硫系统工艺水中氯的含量, 导致脱硫废水排量增加和石膏中氯的含量增加。

参考文献

-

[1]火电厂节水与废水治理技术路线制定方法[J]. 热力发电, 2018(7): 125-132.

-

[2]燃煤电厂脱硫废水零排放工程案例研究[J]. 工业水处理, 2018, 38(10): 108-111.

-

[3]电厂水平衡测试分析与废水综合利用研究[J]. 上海电力学院学报, 2018, 34(1): 95-99.

-

[4]燃煤火力电厂脱硫废水零排放可行性研究[J]. 东北电力大学学报, 2014(5): 87-91. DOI:10.3969/j.issn.1005-2992.2014.05.017

-

[5]燃煤电厂湿法脱硫废水零排放处理技术进展[J]. 环境工程, 2016, 34(4): 33-36.

-

[6]燃煤电厂湿法烟气脱硫废水零排放技术进展[J]. 应用化工, 2018, 47(1): 160-164. DOI:10.3969/j.issn.1671-3206.2018.01.039

-

[7]旁路蒸发系统对燃煤电厂脱硫系统水平衡和氯平衡的影响[J]. 动力工程学报, 2018, 38(4): 298-307.

-

[8]火电厂石灰石-石膏湿法脱硫废水分离处理[J]. 热力发电, 2016, 45(9): 128-133. DOI:10.3969/j.issn.1002-3364.2016.09.128

-

[9]氯离子对火电厂湿法烟气脱硫系统的影响及处理技术现状[J]. 清洗世界, 2014, 30(12): 39-41. DOI:10.3969/j.issn.1671-8909.2014.12.010