|

|

|

发布时间: 2020-04-10 |

|

|

|

|

收稿日期: 2019-05-15

中图法分类号: TK32

文献标识码: A

文章编号: 2096-8299(2020)02-0141-06

|

摘要

某大型钢铁企业自备电厂4#机组是世界上首台可最大燃用1 031 km3/h标准流量高炉煤气的燃气发电机组。在机组正常运行过程中, 难免遇到辅机故障和电网故障的突发情况, 由此引发机组快速减负荷功能。针对该机组有别于常规燃煤机组的燃料部分, 给出了燃料切除方案, 并通过在线试验验证了该功能的有效性和实用性。

关键词

燃气机组; 燃料切除; 快速减负荷

Abstract

Self-provided power plant of a large steel enterprise Unit 4 is the world's first for maximum burning 1 031 km3 /h flow Blast Furnace Gas(BFG) gas turbines.During normal operation of the unit, auxiliary fault and emergency situations grid failure are inevitable, which cause the unit runback.As the unit is different from the fuel part of conventional coal-fired units, the fuel removal program is given to verify the validity and usefulness of this feature online.

Key words

gas-fired unit; fuel removal; runback

大型钢铁企业在炼钢和炼铁生产工艺过程中会产生各种不同的中低热值煤气, 为响应节能减排和循环利用的需要, 对于钢铁企业的中低热值煤气的综合利用非常必要, 其中余能发电是一个经济绿色、循环利用的好途径[1]。“煤气-发电”耦合工艺的燃气机组目前已成为大型钢铁企业中能源综合利用的发展主流。基于燃气机组“电力”和“钢铁”的双重背景, 研究其整体性能特别是燃气锅炉的特征对推动该领域高质量的发展具有重要意义。

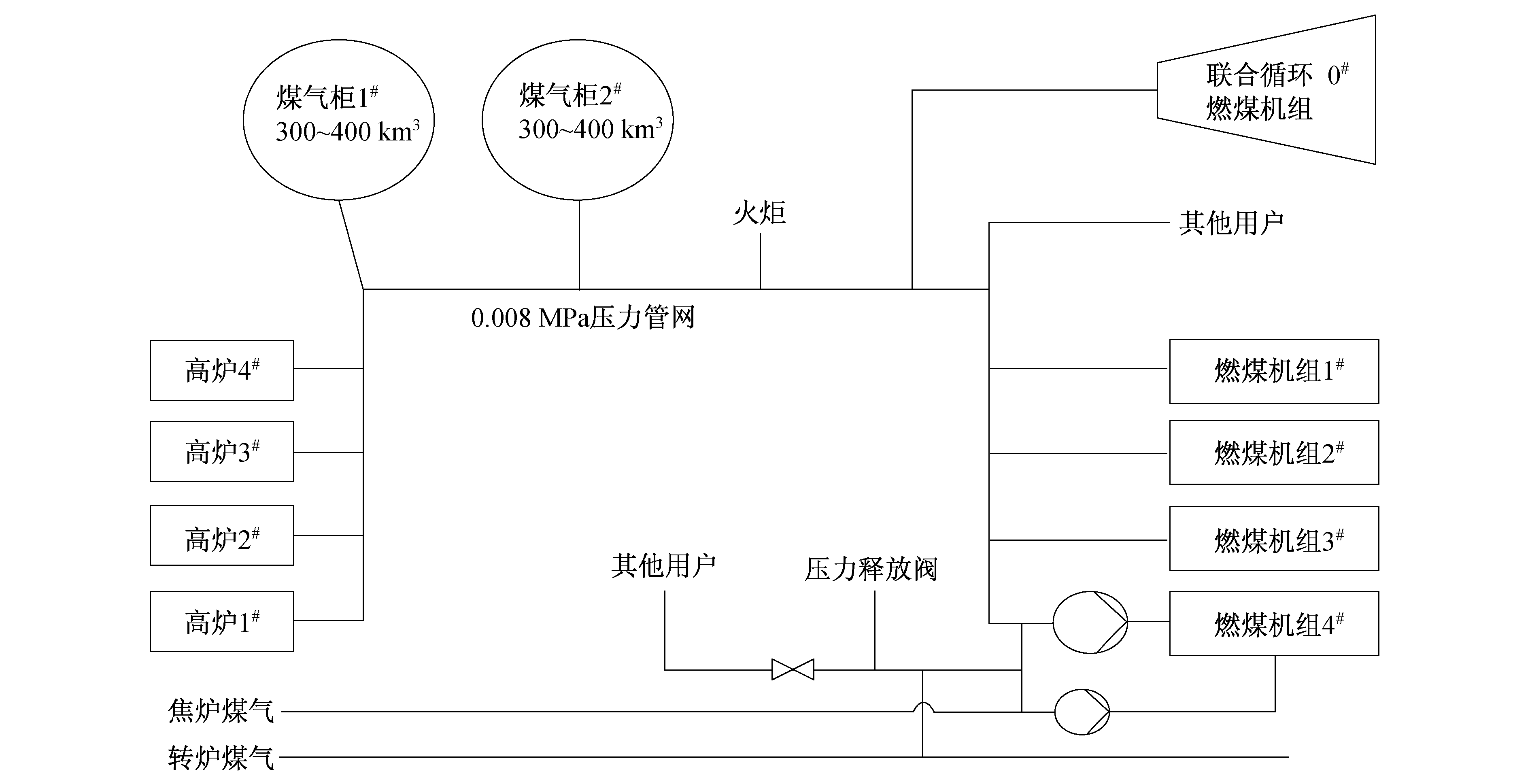

1 系统及其特点

某钢铁企业各类中低热值煤气的消纳遵循梯级使用的原则。图 1为该企业的主要煤气管网及用户示意图。采用4座高炉↔5台发电机组↔2座煤气柜的模式, 其中4座高炉日产高炉煤气(Blast Furnace Gas, BFG)的60%~70%用于各工艺段的使用, 剩余的30%~40%用于余能发电。该自备电厂总装机容量1 550 MW, 其中1#, 2#, 3#机组是350 MW的常规燃煤机组, 掺烧BFG和焦炉煤气(Coke Oven Gas, COG); 0#机组为150 MW纯烧BFG的燃气轮机; 4#机组是350 MW纯燃气常规模拟仪表机组, 掺烧BFG, COG, 天然气(Natural Gas, NG), COREX煤气(COREX), 轻油(Light Fuel Oil, LFO)。对于单机容量最大的燃气机组——4#机组而言, 其消耗BFG和COG等煤气的能力最强, 占比达到50%~70%以上。因此, 该机组在整个能源管网系统不仅是最大的消耗者, 更是担当调节平衡和维持整个能源管网稳定的重大责任者, 其重要性不言而喻。

以某大型钢铁企业为例, 4#机组是世界上首台可最大燃用1 031 km3/h标准流量高炉煤气BFG的发电机组, 国际上首台BFG煤气混烧的直流正压炉, 锅炉本身是非传统燃煤机组, 用于燃烧多种大型钢铁企业各种工艺下产生的废气, 所以其燃烧器本身也独具特点:

(1) 5种燃料, 包括BFG, COG(仅上、下层布置), NG, COREX, LFO;

(2) 燃烧器, 18个燃烧器分上、中、下3层, 左右墙对冲布置;

(3) 正压炉, 设置2台送风机, 没有引风机, 风压控制要求精度更高;

(4) BFG增压风机, 3台高、低速两档运行, 组合方式较多;

(5) 亚临界直流炉, 给水控制要求高;

(6) 旁路系统, 100%高旁+50%低旁设置, 西门子汽轮机调节节流损失少, 主汽压力控制比一般机组高。

2 快速减负荷工况下的燃料切除方案研究

发电机组在正常运行过程中, 难免会遇到发电机故障、辅机故障和电网故障。随着火电机组自动化程度的不断提高, 常规燃煤火电机组已经拥有了一套通用成熟的应对策略, 如针对辅机故障制定快速减负荷(Runback, RB)功能, 针对发电机故障有停机不停炉的0%快速甩负荷(Fast Cut Back, FCB)功能以及带用电的孤岛运行的5%FCB功能[2]。对于类似4#机组这样的燃气机组而言, 如何有效应对RB工况非常值得研究和探讨。

为解决此问题, 笔者采用如下方法:一是分析常规燃煤机组与燃气机组的异同点; 二是针对相同点借鉴成熟经验, 针对不同点进行分析探究以找寻合适的应对方案; 三是将两者综合, 形成该机组应对RB工况的方案。

2.1 常规燃煤机组与燃气机组的异同点

2.1.1 相同点

无论是常规燃煤机组还是燃气机组, 其热力循环过程和发电原理都是相同的, 均是通过燃料在锅炉燃烧产生热能, 加热工质——水, 使其成为高温高压的过热蒸汽, 通过冲击汽轮机使得热能转变为机械能, 汽轮机带动发电机转子高速旋转, 切割励磁装置产生的交变磁场, 从而将机械能转变为电能。火力发电的热力循环能量转换的过程如图 2所示。

2.1.2 异同点

(1) 燃料本身属性不同。就物理属性而言, 煤属于固体, 其发热过程较长, 燃烧充分性较气体燃料差, 但是发热量稳定、持续; 气体燃料属于气体, 燃烧迅速充分, 发热过程快, 释放能量较之煤粉要快, 但发热量有波动。

在热力特性分析方面, 高炉煤气的发热量只有3.066 MJ/m3, 不到煤粉发热量(24.040 MJ/kg)的1/8, 高炉煤气经过预热之后的理论燃烧温度也只有1 300~l 450 ℃, 较低的理论燃烧温度使炉内温度水平降低。表 1和表 2分别为煤和高炉煤气的成分分析。

表 1

煤的元素分析和工业分析%

| 成分 | 数值 | 成分 | 数值 |

| Car | 63.0 | Vdaf | 38. 0 |

| Har | 3.6 | FCar | 48.0 |

| Oar | 9.0 | Aar | 6.3 |

| Nar | 0.8 | Mad | 7.0 |

| Sar | 0.4 |

表 2

高炉煤气的成分分析%

| 成分 | 数值 | 成分 | 数值 |

| $\mathrm{CO}$ | 20.3 | $\mathrm{N}_{2}$ | 51.5 |

| $\mathrm{CO}_{2}$ | 22.5 | $\mathrm{CH}_{4}$ | 0.5 |

| $\mathrm{H}_{2}$ | 3.0 |

(2) 针对不同的燃料, 其配置的辅机也有所不同。对于燃煤机组, 从煤的运输、分配、碾磨、粉煤输送、燃烧产物处理等一系列处理过程的配套设备相当繁多, 如输煤系统、给煤机、磨煤机、一次风机、送风机、引风机等, 以及后续配套的灰渣系统、电除尘、脱硫系统、脱硝系统等辅助设备。对于燃气机组而言, 因燃料是气体, 输送相对简单, 只需风机增压达到炉膛燃烧所需压力即可。同时, 由于大型钢铁联合企业的可燃性气体的燃烧产物主要为H2O, CO2, N2等, 不存在除尘、脱硫、脱硝等后续处理工艺。

2.2 燃气机组RB过程中燃料控制策略

4#机组有5种燃料, 为了方便处理, 采用二分法, 将5种燃料根据功能和作用分成主燃料和副燃料进行区分处理。针对4#机组燃烧器分布的特点, 考虑燃料切除后锅炉稳燃的要求, 以及火焰中心尽量靠上, 有利于汽温汽压的原则, 在快速减负荷过程中燃料控制的总原则确定为:主减副从, 先下后上, 对角顺序, 间隔切除。

2.2.1 主燃料控制策略

一是燃料切除个数的确定。对于BFG燃烧器而言, 稳定燃烧对应一定的热负荷值。表 3是单个BFG燃烧器的各种热负荷限值。

表 3

单个BFG燃烧器的各种热负荷限值 MW

| 名称 | 限值 | 具体表现 |

| 高限闭增 | 54.0 | BFG燃烧器调节阀闭增 |

| 高限脱扣 | 65.0 | 延时3 s, BFG燃烧器脱扣 |

| 59.5 | 延时15 s, BFG燃烧器脱扣 | |

| 低限闭减 | 22.0 | BFG燃烧器调节阀闭减 |

| 低限脱扣 | $12.0 \sim 18.0$ | 延时15 s, BFG燃烧器脱扣 |

由表 3可以看出, 单个BFG燃烧器的稳定燃烧区间为22~54 MW, 考虑燃烧器稳定燃烧的要求, 控制燃烧器的热负荷在25~45 MW。考虑锅炉内燃烧稳定, 防止剧烈工况下扰动因素的影响, 保证FCB发生时锅炉能保持在直流状态, 此时, 要求锅炉至少需带40%左右的负荷, 对应的热负荷为350~380 MW。在满足最佳热负荷区间前提下保留的燃烧器个数多一些有利于机组的稳定(万一低负荷情况下跳了几个燃烧器, 其热负荷平摊至其他燃烧器时, 不至于引起其他燃烧器热负荷过高报警乃至脱扣)。取单个BFG燃烧器的热负荷值控制在30 MW为宜, 这样FCB后保留的主燃料BFG燃烧器个数可以通过计算得出:(350~380)÷33=(10.6~11.5), 取整为11。设切除BFG燃烧器的个数为a:RB发生前机组对应负荷下的在用BFG燃烧器个数为b, 取值范围为11~18个, 可通过以下公式计算得出:a=b-11(a, b∈N)。

二是燃料切除方式及顺序的确定。了解了主燃烧BFG燃烧器切除的个数, 明白了判断在用BFG燃烧器的方法, 知道了BFG燃烧器的布置情况, 就可以确定BFG燃烧器的切除方式及切除顺序。考虑燃气机组对于锅炉炉膛压力的控制精度要高于常规燃煤机组, 而且某钢铁企业电厂4#机组为罕见的正压炉, 只有送风机没有设置吸风机, BFG气体燃烧器切除的过程本身就是对炉膛压力的一次冲击。

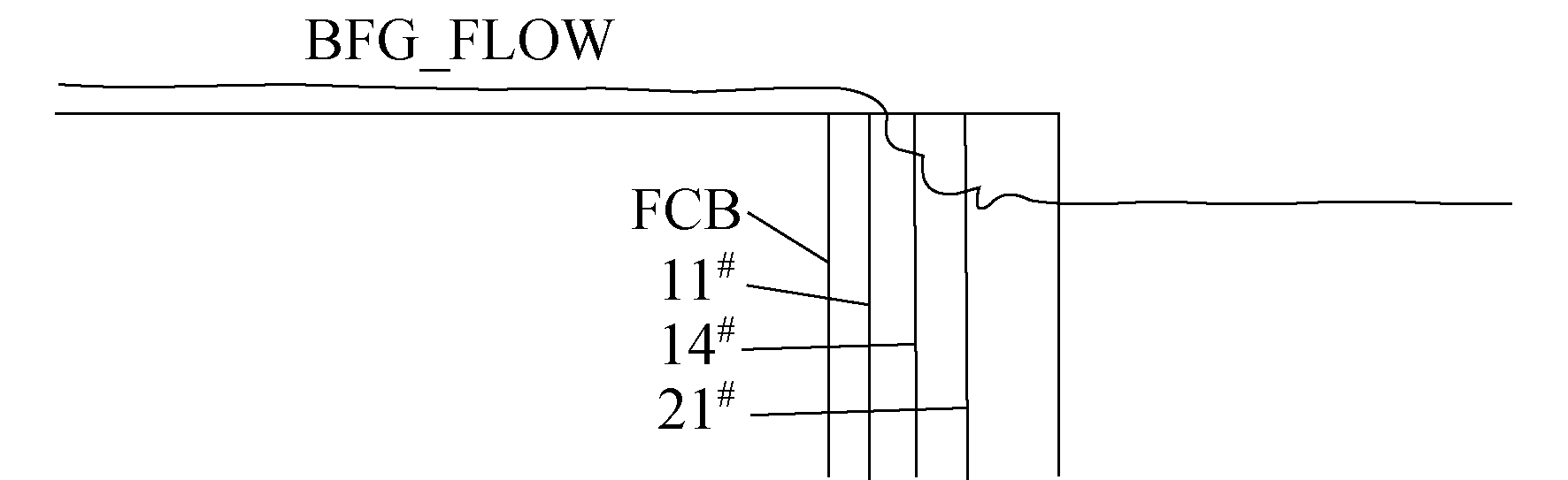

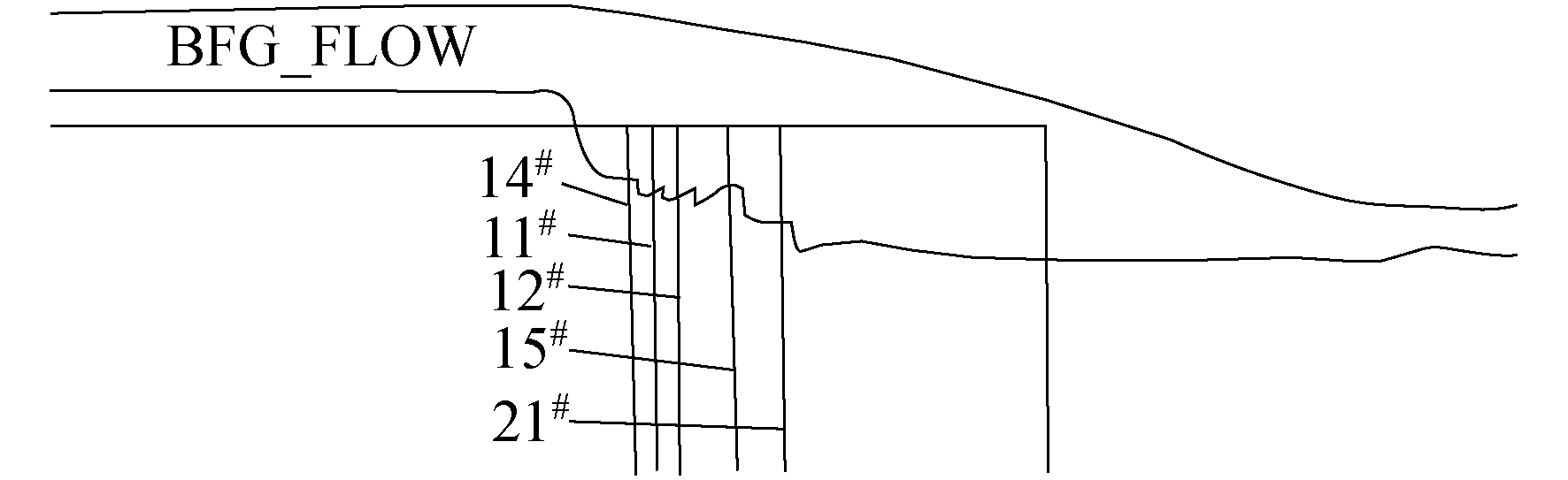

基于此, 否定了“层切”和“同时一组对切”的方案, 确定采用逐个切除BFG燃烧器的方式, 将扰动降至最低。至于BFG燃烧器切除顺序, 考虑锅炉内燃烧稳定、通风均匀、火焰中心在FCB后尽量靠上有利于汽温汽压的原则, 采用对称原则, 对角逐个自下而上依次切除, 具体顺序为:11(下层左前)—14(下层右后)—13(下层右前)—16(下层左前)—12(下层左中)—15(下层右中)—21(中层左前)。

三是主燃料BFG燃烧器切除时间间隔的确定。主燃料BFG燃烧器切除时间间隔需要与机组减负荷速率对应起来, 因为中层和上层的BFG燃烧器在FCB工况下是投入自动的, 是受锅炉总燃料指令控制的[3]。

锅炉主控(Boiler Master, BM)指令对应机组负荷以固定的斜率直线递减, BM实际值因BFG燃烧器切除缘故呈锯齿形递减。切除时间间隔太短, 即燃料切除太快, 切除过程中造成BM实际值比BM设定值越来越小, 偏差过大会导致在用且投入自动的BFG燃烧器切手动, 丧失调节能力而停炉。在偏差允许范围内也会引起其余在用且投入自动的BFG燃烧器增加燃料, 相应的单个BFG燃烧器的风量也会增加, 导致炉膛压力波动大, 锅炉燃烧不稳定, 同时也有可能造成单个BFG燃烧器热负荷过高而脱扣, 其损失热负荷再平摊至其他燃烧器, 有可能造成连锁反应而导致锅炉主燃烧跳闸(Main Fuel Trip, MFT), FCB失败。

切除时间间隔太长, 即燃料切除太慢, 切除过程中造成BM实际值比BM设定值越来越大, 偏差过大会导致在用且投入自动的BFG燃烧器切手动, 丧失调节能力而停炉。在偏差允许范围内也会引起其余在用且投入自动的BFG燃烧器减少燃料, 相应的单个BFG燃烧器的风量也会减少, 导致炉膛压力波动大, 锅炉燃烧不稳定, 甚至有回火的可能, 从而影响设备安全; 同时也有可能造成单个BFG燃烧器热负荷过低而脱扣, FCB失败。

根据上述分析可知, 切除时间太快和太慢对机组在FCB工况下都是不利的。理想的切除间隔时间应与机组负荷递减的速率相匹配, 经过理论热值递减计算, 设置为10 s较为合理。

图 3为燃烧器切除逻辑。

2.2.2 副燃料控制策略

根据4种副燃料的使用量和利用情况, 笔者认为在FCB工况下没有必要实施复杂的控制策略。根据二分法的原则, 首先, 对于4种副燃料(LFO, COG, NG, COREX)在某钢铁企业电厂4#机组中的使用情况和作用进行辨识, 结果如表 4所示。

表 4

4种副燃料使用情况

| 燃料名称 | 作用 | 使用情况 |

| LFO | 机组点火燃料,机组稳定燃烧,机组顶负荷使用 | 由于LFO成本较高,一般仅在机组点火和中低热值煤气缺乏时确保机组稳定燃烧最低需求时使用 |

| COG | 可用于发电机组燃烧余能回收发电 | 因COG热值较高,某钢铁企业各工艺段优先使用,富裕时送至某钢铁企业电厂燃烧发电;缺点是时有时无 |

| NG | 同LFO一样作为机组点火燃料,机组稳定燃烧,机组顶负荷使用 | 作用与LFO相似 |

| COREX | 用于发电机组燃烧余能回收发电 | 作用与COG相似,使用时掺于BFG煤气主管道 |

由表 4不难看出, 4种副燃料对于4#机组而言属于非常规性稳定燃料。根据二分法原则, 可对副燃料进行简化控制。在满足机组最低稳定燃烧的条件下, 如果发生FCB工况时, 副燃料应该尽量减少对主燃料的扰动, 考虑副燃料使用本就不多, 确定大原则为副燃料只减燃料不切燃烧器, 以保证炉膛压力、风烟系统和燃料系统的稳定。副燃料在送风机、给水泵RB工况中, 遵循只减燃料不切燃烧器的原则, 具体如下。

(1) LFO标准流量大于4 t/h, 按DCS内置设定值控制, 目标值为3 t/h。

(2) COG标准流量大于5 km3/h, 按DCS内置定值控制, 目标值为4 km3/h。

(3) NG标准流量大于6 km3/h, 按DCS内置定值控制, 目标值为5 km3/h。

3 试验验证及分析

4 结语

本文采用类比法分析了常规燃煤机组与燃气机组的异同点, 重点围绕两者最大的不同点——燃料展开分析研究。从燃料特性和机组特点出发, 着重研究机组发生RB和FCB等工况下, 如何有效和合理地进行燃料切除, 探索出一套适用钢厂自备电厂燃气机组独特的燃料切除方案, 并在工程实践中加以验证。通过各种不同工况的试验数据, 不断修正和优化参数, 获得了一套行之有效的应对燃气机组故障的燃料切除方案, 为钢铁企业同类型机组的应用起到了很好的示范作用。后续还有类似风烟系统配合、氧量控制和机炉协调方面的工作需要进一步完善, 最终完成对整个燃气机组整体全程自动化、机组可靠性和系统煤气平衡的应对方案, 更有力地保障燃气机组在钢铁全流程系统中作为“煤气终端消纳者”的角色。

参考文献

-

[1]大型联合钢铁企业低中热值煤气发电综合利用的优化分析[J]. 宝钢技术, 2011(1): 20-28.

-

[2]大机组实现FCB的现实性及技术分析[J]. 上海电力, 2007(3): 246-251.

-

[3]混合燃烧机组自动发电和一次调频控制系统完善与优化[J]. 华东电力, 2007, 35(8): 100-102. DOI:10.3969/j.issn.1001-9529.2007.08.029