|

|

|

发布时间: 2020-10-30 |

清洁发电 |

|

|

|

收稿日期: 2020-07-06

中图法分类号: TK223.2

文献标识码: A

文章编号: 2096-8299(2020)05-0451-05

|

摘要

基于风水联合冷却的概念,提出了一种新型煤粉锅炉风水联合干排渣系统,由风冷式钢带冷渣机和间冷式滚筒冷渣器两级冷渣组成,依次利用空气和水冷却热渣,回收锅炉排渣的余热,并建立了风水联合干排渣和湿式刮板捞渣机的热平衡模型。1 000 MW燃煤机组的热平衡分析与计算结果表明,风水联合干排渣系统具有显著的节能效果;与传统湿式刮板捞渣机相比,可节约煤耗约0.35 g/kWh;与风冷式钢带机或链板机相比,能耗降低更多。

关键词

煤粉锅炉; 干排渣系统; 风水联合冷却; 热平衡; 锅炉效率

Abstract

Based on the conception of air-water combined cooling, a novel air-water cooling dry slag discharge system for pulverized coal-fired boiler was proposed, which consists of air-cooled steel strip machine and indirect water-cooled roller cooling machine, and the waste heat from boiler slag is successively recovered by using air and water cooling.The heat balance models of water-air cooling dry slag discharge and wet slag scraper conveyor were established based on the above conception.The heat balance analysis and calculation results of 1 000 MW coal-fred boiler indicated that water-air cooling dry slag discharge system has a significant energy-saving effect.It can reduce the coal consumption about 0.35 g/kWh compared with traditional wet slag scraper conveyor, and can reduce more coal consumption compared with the air-cooled dry slag discharge system.

Key words

pulverized coal-fired boiler; dry slag discharge system; air-water cooling; heat balance; boiler efficiency

燃煤锅炉机组仍是我国主要的发电形式。2019年我国火电装机容量为11.9亿kW, 位列世界第一。目前国内大型煤粉锅炉主要采用水力除渣和干除渣两种排渣系统, 即采用刮板捞渣机的水冷湿排渣系统和钢带干渣机的空冷干排渣系统[1]。湿式刮板捞渣机系统是将炉膛内煤粉燃烧并落入锅炉冷灰斗下方渣井内的焦渣, 通过水冷爆裂后, 经捞渣机破碎、压力水冲以及灰渣泵输送等过程储存于储灰场。该系统存在水系统复杂、冲渣水消耗量大、冷渣污水排放、工作环境差、渣余热无法回收利用、影响锅炉热效率, 以及灰渣综合利用价值较低等缺点[2-3]。随着工业用水价格的上升、节能减排的深入以及灰渣深度综合利用要求的提高, 电厂锅炉逐步放弃传统的水力排渣方式。

与水力排渣系统相比, 风冷式干排渣系统具有工艺系统简单、布置紧凑、节水环保、运行维护工作量小等优势。该系统不但无水蒸气产生, 避免了水蒸气引入对锅炉效率的影响, 而且当干排渣系统入炉热空气温度大于350 ℃时, 可一定程度地回收炉渣余热, 系统能耗较低[4]。然而, 该系统存在的主要缺点是燃煤适应范围较窄, 系统重要运行参数难以控制, 当燃用高含硫量、低熔点煤种时, 大块焦渣塌落易造成钢带输送机损坏和一、二级碎渣机卡堵, 使得机组因排渣受阻而降负荷运行, 甚至停机。同时当渣量变化较大时, 大量冷却空气进入锅炉, 也会对锅炉燃烧和锅炉效率造成不利影响[5-6]。因此, 为了确保有效回收底渣热量, 避免冷渣系统对锅炉效率产生不利影响, 有必要研发一种造价低、适应性好的新型干排渣系统。

本文在分析现有风冷式和水冷式排渣系统运行特点的基础上, 提出了一种新型风水联合干排渣系统, 建立了风水联合、湿式排渣等系统的热平衡模型, 并结合热平衡分析与案例计算, 分析了新型风水联合干排渣系统的节能效果, 以期为风水联合干排渣系统的工业应用提供参考。

1 风水联合干排渣系统的工作原理

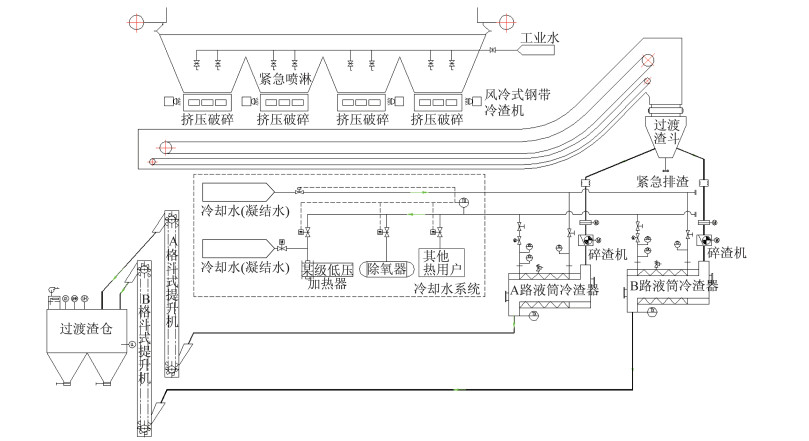

风水联合干排渣系统由两级冷却系统组成, 其工艺流程如图 1所示[7]。

第1级冷却系统主要由挤压破碎机、风冷式钢带冷渣机(或链板机)和过渡渣斗等组成。通过风冷式钢带冷渣机(或链板机)冷却作用, 将炉渣初步冷却至300~400 ℃(即锅炉钢带所能承受的正常运行温度)。这样既保证了进入炉膛的热风温度远大于350 ℃, 回收了炉渣排放的热量, 减少了锅炉不完全燃烧损失, 又减少了入炉空气量, 达到了提高锅炉效率的目的。第2级冷却系统主要由冷却水系统、间冷式滚筒冷渣器、斗式提升机和渣仓等组成, 以温度合适的冷却水(如凝结水等)为冷却介质, 利用间冷式滚筒冷渣器吸收炉渣辐射和接触传递的热量。工作时, 经第1级冷却后储存在过渡渣仓中的炉渣, 进入间接水冷式滚筒冷渣器, 在回转作用下高温灰渣被冷渣器内壁和冷却叶片带到一定高度后落下, 炉渣冷却和换热效果得到了进一步强化, 冷却后的炉渣经斗式提升机送入渣仓储存。凝结水可由温度合适的某级低压加热器引出, 通过间接换热吸收炉渣余热, 升高温度后, 再引回相应温度的凝结水系统, 通过低压加热器或除氧器等后在汽轮机中做功发电, 实现废热的再利用。若电厂有采暖供热需求, 加热后的凝结水可作为采暖供热用, 其热效率更高[8]。

风水联合干排渣系统采用直接风冷和间接水冷相结合的两级联合干排渣工艺, 不仅对炉渣冷却效果好、无渣水循环、热风量可控, 而且显著增强了对锅炉煤种和机组负荷变化的适应性, 在回收底渣余热的同时, 提高了锅炉效率。此外, 通过滚筒冷渣器的间接水冷作用, 进一步回收了底渣余热, 回收的余热可进入汽水系统做功或直接作为采暖供热的热源, 实现了提高机组的热效率和降低机组煤耗的目的。

2 3种排渣系统热平衡模型的建立与分析

结合风水联合干排渣系统及传统的湿式和风冷排渣系统的工作原理, 分别以风水联合干排渣系统、湿式刮板捞渣机系统以及传统的风冷式钢带冷渣机系统, 建立相关的热平衡计算模型。

2.1 风水联合干排渣系统的热平衡及回收热

2.1.1 第1级冷钢带冷渣机的热平衡

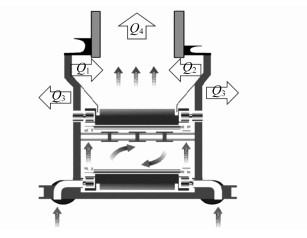

风水联合干排渣系统涉及第1级风冷钢带冷渣机和第2级间接水冷式滚筒冷渣器两个热平衡系统。图 2为第1级风冷式钢带机热平衡示意图。由图 2可知, 风冷式干冷渣系统热量包括底渣冷却所释放的热量(Q1)、底渣中未燃尽碳所释放的热量(Q2)、钢带机散热量(Q3)和入炉热空气的热量(Q4)4部分[9]。

第1级风冷式干排渣机内的底渣放热量(Qhr)由底渣冷却所释放的热量(Q1)和底渣中未燃尽碳所释放的热量(Q2)组成, 即

| $ {{Q_{{\rm{hr}}}} = {Q_1} + {Q_2}} $ | (1) |

| $ {{Q_1} = {c_1}m{T_1} - {c_2}m{T_2}} $ | (2) |

| $ {{Q_2} = 32700m{{\rm{C}}_{{\rm{ca}}}}} $ | (3) |

式中:T1——炉膛底渣的排渣温度, 根据燃煤锅炉运行工况, 取880 ℃;

T2——钢带冷却后的排渣温度, 根据钢带机运行条件, 一般取350 ℃;

c1, c2——炉膛高温排渣和钢带冷却后排渣的比热容, 可由不同温度下燃煤灰渣比热容插值计算得到, 根据文献[10]以及T1和T2取值温度确定, 其值分别为0.882 9 kJ/(kg·K)和0.805 3 kJ/(kg·K)(以下取值方法相同);

m——底渣质量, kg;

Cca——底渣中未燃尽碳含量, 按1%计算。

第1级风冷式钢带机的放热量(Qha)由钢带机散热量(Q3, 其值按钢带机内底渣放热量的15%计算, 即Q3=0.15Qhr)和入炉热空气的热量(Q4)组成, 即

| $ \begin{aligned} Q_{\mathrm{ha}} =Q_{3}+Q_{4} \end{aligned} $ | (4) |

| $ Q_{4} =c_{\mathrm{a}} V T_{\mathrm{f}} $ | (5) |

式中:ca——入炉热空气比热容, 取1.350 8 kJ/(kg·K);

V——入炉热空气量, 其值为入炉总空气量(Va)的0.5%~0.6%, kg/s;

Tf——入炉热空气温度, 其值约为350~400 ℃。

根据钢带机的热平衡关系, 存在Qhr=Qha, 即Q4=Q1+Q2-Q3, 进一步变换可得

| $ \begin{array}{r} Q_{4}=c_{\mathrm{a}} V T_{\mathrm{f}}=0.85\left(c_{1} m T_{1}-\right. \\ \left.c_{2} m T_{2}+32700 m c_{\mathrm{ca}}\right) \end{array} $ | (6) |

因此, 根据式(6)可计算出炉膛吸热量Q4和入炉热空气温度Tf。

2.1.2 第2级间接水冷式滚筒冷渣器的热平衡

滚筒冷渣器的放热量(Qhr, d)是指滚筒间冷水冷过程中底渣冷却所释放的热量, 即

| $ Q_{\mathrm{hr}, \mathrm{d}}=\eta_{\mathrm{d}}\left(c_{2} m T_{2}-c_{3} m T_{3}\right) $ | (7) |

式中:ηd——滚筒冷渣器的热转化率, 取0.8;

T3——滚筒冷渣器排渣温度, 取100 ℃;

c3——T3=100 ℃下的底渣比热容, 取0.768 7 kJ/(kg·K)。

2.1.3 风水联合干排渣系统总回收热量的计算

若第2级滚筒冷渣器加热后的冷凝水回到低压加热器继续做功, 则可按式(7)计算, 若第2级滚筒冷渣器作为采暖供热的热源, 则有Q采暖回收 > Q低加回收。本文暂按低压加热器回收热量计算。

因此, 风水联合干排渣系统总回收热量(Qt1)由入炉热空气的热量(Q4)和滚筒冷渣器的放热量(Qhr, d)组成, 即

| $ Q_{\mathrm{t} 1}=Q_{4}+Q_{\mathrm{hr}, \mathrm{d}} $ | (8) |

进而, 可根据总回收热量(Qt1)折算出标准煤耗。

2.2 湿式刮板捞渣机系统的总吸热量

由于湿式刮板捞渣机水封系统的作用, 底渣冷却过程中产生的蒸汽全部进入炉膛, 进而吸收炉膛的热量, 最终对锅炉效率产生负面影响。刮板捞渣机入炉蒸汽量如图 3所示。

图 3中, 进入炉膛的蒸汽由两个部分组成:一是锅炉辐射热产生的蒸汽量q1(kg/s); 二是热渣与水接触所产生的闪蒸蒸汽量q2(kg/s)。

| $ q_{1}=F_{\mathrm{t}} E $ | (9) |

式中:Ft——锅炉排渣口面积, m2;

E——槽体单位面积水的蒸发量, 根据美国A-S-H公司的工程标准, 可取2.03×10-2 kg/(m2·s)。

落入捞渣机的热渣所释放的热量(Q2, c)和产生闪蒸蒸汽的吸热量(Q2, s)分别为

| $ \begin{array}{r} Q_{2, \mathrm{c}}=c_{1} m T_{1}-c_{4} m T_{4} \end{array} $ | (10) |

| $ Q_{2, \mathrm{s}}=c_{\mathrm{w}} q_{2}(100-60)+q_{2} Q_{\mathrm{r}} $ | (11) |

式中:c4——T4=60 ℃下冷渣比热容, 取0.762 8 kJ/(kg·K);

T4——冷渣温度, 取60 ℃;

cw——60~100 ℃下水的平均比热容, 取4.19 kJ/(kg·K);

Qr——水的气化潜热, 取2 256 kJ/kg。

热渣放出的显热部分用于产生闪蒸蒸汽, 根据热平衡原理, 存在(1-ηf)Q2, c=Q2, s。其中, ηf为闪蒸的热损失, 取0.2。根据式(10)和式(11)即可以计算出闪蒸蒸汽量q2。

因此, 进入锅炉总吸热量(Qft)为

| $ \begin{aligned} Q_{\mathrm{ft}}=& c_{\mathrm{w}} q_{2}(100-60)+q_{2} Q_{\mathrm{r}}+\\ & c_{\mathrm{s}} q_{1}\left(T_{\mathrm{py}}-100\right) \end{aligned} $ | (12) |

式中:cs——水蒸气比热容, 取2.1 kJ/(kg·K);

TPy——锅炉的排烟温度, 取120 ℃。

最终, 根据进入炉膛总吸热量可折算成标准煤耗。

2.3 风冷钢带冷渣机系统的热平衡

传统风冷式钢带冷渣机系统的热平衡与风水联合干排渣系统的第1级风冷式干排渣热平衡类似。在某些工况(煤种、负荷、含硫量等变化较大)下, 会造成风冷式钢带机的冷却风量过大, 进而对锅炉燃烧及热效率产生较大的不利影响, 但由于因素较为复杂, 具体影响难以统计获得。范仁东[11]认为, 风冷钢带机对锅炉热效率存在负面影响, 且在不利工况下, 其锅炉热损失远大于湿式刮板捞渣机系统。

3 计算结果与分析

根据上述热平衡模型及回收热计算方法, 以常熟电厂1 000 MW燃煤发电机组为例, 进行了3种排渣系统的热平衡计算。具体计算条件如下:炉膛高度为20.715 m, 炉膛宽度为1.357 m, 排渣量为12 t/h, 入炉总空气量为976.1 kg/s, 热渣温度为880 ℃, 耗煤量为406.7 t/h, 底渣含碳量按照1.0%计算(即为继续燃烧的底渣含量), 煤的低位发热量为21 374 kJ/kg。将上述已知参数分别代入相应的热平衡模型方程, 其计算结果如表 1所示。

表 1

3种排渣系统煤耗和蒸汽量的计算结果

| 冷渣系统 | 项目内容 | 煤耗 |

| 风水联合干排渣系统 | 第1级钢带冷渣机回收热量煤耗/[g·(kWh)-1] | -0.171 |

| 第2级滚筒冷渣器回收热量煤耗/[g·(kWh)-1] | -0.026 | |

| 总煤耗/[g·(kWh)-1] | -0.197 | |

| 湿式刮板捞渣机系统 | 辐射热产生蒸汽量/(t·h-1) | 2.054 |

| 闪蒸产生蒸汽量/(t·h-1) | 2.910 | |

| 总煤耗/[g·(kWh)-1] | +0.155 | |

| 风冷钢带机系统 | 不考虑锅炉效率降低煤耗/[g·(kWh)-1] | -0.222 |

| 锅炉效率降低0.3%煤耗/[g·(kWh)-1] | +0.860 | |

| 注:“-”代表节约煤耗; “+”代表增加煤耗 | ||

由表 1可知, 3种排渣系统中, 风水联合干排渣系统具有显著的节能效果, 而另外两种冷渣系统均会不同程度地增加煤耗。就风水联合干排渣系统而言, 其第1级钢带冷渣机回热节约煤耗的效果十分显著, 占总节约煤耗的86.8%, 与湿式刮板捞渣机系统相比, 其节约煤耗约为0.35 g/kWh。究其原因在于, 风水联合干排渣系统可以有效控制入炉风量, 从而在保证干渣系统有效回收底渣热量的前提下, 提高了锅炉的热效率。

基于热平衡模型分析还可以看出, 入炉空气量越少, 锅炉回收热量越高。因此, 在进行风水联合干排渣系统设计时, 可对现有钢带机头部滚筒和托辊进行优化设计, 确定优化耐温参数, 同时扩大滚筒冷渣器入口的管径, 以确保碎渣机高温运行的稳定性和系统运行的稳定性。此外, 本文提出的风水联合干排渣系统, 仅需增加2台间冷式滚筒冷渣器(1台运行, 1台备用), 其中滚筒冷渣机的市场价约为60万元/台, 对600 MW或1 000 MW燃煤机组而言, 该系统所增加的设备和土建安装的投资额不超过180万元, 因此其对排渣系统的总投资影响不大。

4 结语

本文构建了一种新型风水联合干排渣系统, 基于传热学基本理论和运行实践, 建立了该系统以及湿式排渣系统的热平衡计算模型, 并以1 000 MW燃煤发电机组为例, 分析了风水联合干排渣系统的节能效果和经济性。研究结果表明, 风水联合干排渣系统具有显著的节能效果, 与湿式刮板捞渣机系统相比, 其节约煤耗约为0.35 g/kWh, 与风冷式钢带冷渣机(链板机)相比, 其能耗降低更多。

参考文献

-

[1]张光荣, 赵世泽, 王勇, 等. 炉渣处理系统选型分析[J]. 应用能源技术, 2020(6): 18-23.

-

[2]李秀国. 火电厂大型机组除渣系统选择研究[J]. 锅炉制造, 2011(1): 5-10.

-

[3]许悠佳. 嘉兴发电厂二期冲渣水闭式循环系统技术改造探析[J]. 上海电力学院学报, 2007, 23(4): 337-340.

-

[4]岳新喜. 大型燃煤电站锅炉干式与湿式排渣系统对比分析[J]. 华电技术, 2012, 34(6): 22-24.

-

[5]刘泰生, 周棋, 张秀昌, 等. 干式除渣系统对锅炉性能影响的研究[J]. 锅炉制造, 2018(3): 1-4.

-

[6]尹晓天, 孙筱娜, 张乃良, 等. 煤粉锅炉水风共冷干式排渣组合装置研发探讨[J]. 发电设备, 2014, 28(3): 181-185.

-

[7]冯斌, 沈兵, 林磊, 等.一种煤粉锅炉风水联合冷却干排渣系统: ZL 201210536952.6[P]. 2012-12-12.

-

[8]郑晓伟, 冯伟忠. 配前置低压缸的大型火电机组热电联供研究[J]. 上海电力学院学报, 2019, 35(4): 361-366.

-

[9]周强泰. 锅炉原理[M]. 3版. 北京: 中国电力出版社, 2013.

-

[10]国家能源局.火力发电厂燃烧系统设计计算技术规程: DL/T 5240—2010[S/OL]. (2010-05-24)[2020-05-26]. https://www.doc88.com/P-7857396028060.html

-

[11]范仁东. 从实测数据分析风冷干排渣系统对锅炉效率的影响[J]. 电力技术, 2010, 19(7): 63-68.