|

|

|

发布时间: 2021-12-28 |

清洁安全发电 |

|

|

|

收稿日期: 2020-07-31

基金项目: 国家自然科学基金(51878403)

中图法分类号: X703

文献标识码: A

文章编号: 2096-8299(2021)06-0524-09

|

摘要

随着工业化和城镇化的快速发展,污水处理量越来越大,导致剩余污泥的产量逐年增大,污泥中所含的生物质作为一种可利用的能源,成为当前环保领域中的一个研究热点。基于现有的污泥热处理技术以及燃煤机组污泥耦合发电工艺,介绍了污泥焚烧前的热处理技术研究进展及应用情况。从影响因素、污染物的产生和控制以及能耗等方面,综合分析了干化技术和碳化技术对污泥焚烧处理的适应性、有效性以及合理性,为污泥处理处置及生物质耦合燃煤机组发电技术提供相关参考。

关键词

污泥热处理; 干化技术; 碳化技术; 污泥焚烧发电

Abstract

With the rapid development of society, the amount of sewage treatment is increasing, resulting in the increment of the yield of sludge year by year.As a kind of available energy, biomass contained in sludge is used for incineration to generate power, and has become a research hotspot in the field of environmental protection.Based on the existing sludge heat treatment technology and the sludge coupling power generation process of coal-fired units, the research progress and application of the heat treatment technology before sludge incineration are introduced.The adaptability, effectiveness and rationality of the drying technology and carbonization technology for sludge incineration are comprehensively analyzed from the aspects of influencing factors, generation and control of pollutants and energy consumption, which provides reference for sludge treatment and disposal, and biomass coupling coal-fired power generation technology.

Key words

sludge heat treatment; drying technology; carbonization technology; sludge incineration power generation

随着我国经济的快速发展和城市化进程的加快, 城镇污水厂不断扩建, 污水处理量和处理率大幅提高, 污泥的产生量将持续增长。据相关数据显示, 2018年我国城镇湿污泥产生量达4 646万t, 到2020年我国城镇湿污泥产生量预计超过6 000万t[1], 因此污泥的处置问题日益突出。长期以来, 卫生填埋是我国主要的污泥处置方式, 但因填埋场地和环境污染等问题, 这种处置方式所占比重逐年减少。根据我国相关政策要求, 污泥的减量化、稳定化、无害化及资源化处理处置, 已成为当前环保领域中的研究热点[2]。国家环境保护部发布的《污水厂污泥处理处置最佳可行技术导则》中指出, 污泥土地利用和污泥焚烧是污泥处置最佳技术, 但是目前仅少数泥质较好的城镇污水处理厂污泥适合采用好氧发酵后再利用, 大多数污泥只能用于焚烧。

近年来, 污泥解热技术的研究倍受关注, 国内外研究表明, 污泥可通过低温热解制备具有较高热值的生物炭, 直接作为燃料使用; 此外, 因污泥富含氮、磷等营养元素被视为良好的土壤改良剂[3]。但是由于上述方法存在土壤污染和水体富营养化等风险, 在我国尚处于研究阶段, 并未广泛应用。因此, 污泥焚烧将成为我国解决污泥问题的重要途径。因为污泥经热处理后焚烧可以最大程度地实现污泥减量化和污泥有机能量(发电、供热)回收, 因此国家能源局在2017年提出污泥产生量大、以填埋处置为主的地区, 应优先选取燃煤机组耦合污泥发电技术。此外, 焚烧后灰分中的磷和重金属可通过化工工艺回收, 残留灰分可作为建筑材料利用, 充分实现污泥资源化[4]。污泥焚烧前的预处理成为提高焚烧效率, 减轻甚至避免对环境的二次污染的关键, 因此面向焚烧的污泥热处理技术是污泥和燃煤机组耦合污泥焚烧发电的重要技术支撑。

1 污泥处理/处置现状

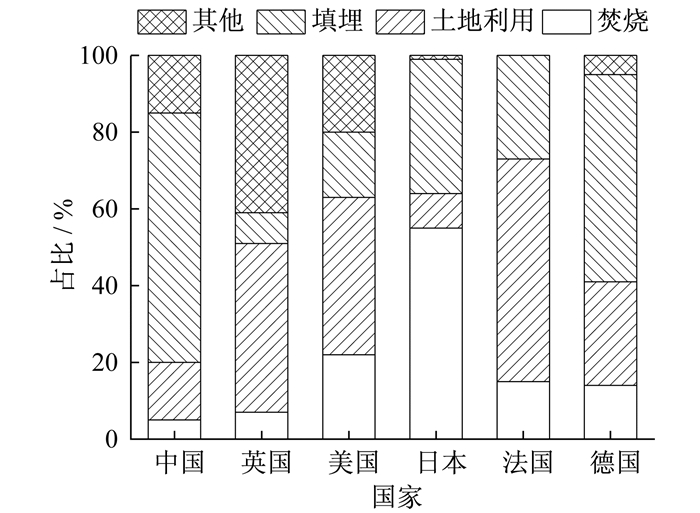

发达国家污水处理厂污泥处理/处置系统早已达到成熟水平, 而我国污水处理厂污泥处置起步较晚, 大部分污泥处理/处置设备到近代才有较大发展。目前全球主要处置方式为土地利用、填埋和焚烧, 欧美国家以土地利用和焚烧为主要处置方式, 日本50%以上的污泥采用焚烧, 而我国污泥填埋占比最高, 焚烧仅占5%。国内外污泥处置方式占比如图 1所示[5]。

污泥最终处置方式对其含水率有明确规定。污泥脱水是污泥处理/处置的关键步骤, 常见污泥脱水技术比较如表 1所示。

表 1

污泥脱水技术比较

| 技术 | 含水率/% | 污泥性状 | 热值/(kJ·kg-1) | 优点 | 缺点 |

| 浓缩 | 95~97 | 液体 | -2 318~2 008 | 简单、快捷 | 含水率高、应用领域有限 |

| 机械脱水 | 80~85 | 粥状物 | -477~288 | 高效、处理量大 | 含水率较高 |

| 深度脱水 | 60 | 柔软饼状 | 3 354 | 形式多样 | 工艺复杂、成本较高 |

| 干化 | 10~50 | 颗粒状、黏性固体 | 3 354 | 含水率低,产物热值高 | 产生废气需处理,运行费用高、能耗高 |

| 碳化 | 10~30 | 疏松颗粒 | 7 059~11 019 | 含水率低,产物热值高 | 投资成本较高 |

国内污水处理厂外运污泥一般只经过简单的浓缩和机械脱水处理。该方法虽然简单高效, 但由于其含水率在80%以上, 不能满足填埋、土地利用以及焚烧的要求。由于污泥颗粒分布及胞外聚合物(Extracellular Polymer Substames, EPS)含量分布是影响污泥脱水性能的关键因素, 所以通过对污泥进行酸处理、氧化处理、冷冻冻融技术、添加调理剂等破坏细胞结构, 使部分间隙水释放, 可以达到深度脱水的目的, 使含水率符合填埋和土地利用标准。焚烧污泥要求含水率低于50%, 必须通过热处理技术(干化、碳化)使含水率达到焚烧标准。

污泥干化是利用加热使污泥水分蒸发。传统的污泥干化工艺依据介质与物料的接触方式分为直接加热式、间接加热式和“直接-间接”联合干化3种。目前国内外主要的干化工艺有直接或间接加热转鼓式、间接圆盘式、流化床、薄层式和桨叶式等[6-7]。除传统的干化技术外, 新型节能干化技术的开发也得到了研究人员的广泛关注。刘敏等人[8]设计了一种以热水为热媒的整体式太阳能干燥系统, 研究了剩余污泥和消化污泥全年的干燥特性, 发现在同一干燥条件下, 剩余污泥的平均扩散系数较高, 且随着干燥的进行, 污泥的平均质扩散系数不断减少。刘念汝[9]采用微波加热技术研究了污泥的微波薄层干化特性, 并针对干化后的污泥, 采用常规加热和微波加热的方式进行了热解制可燃气的研究, 结果表明, 高功率有利于提高热解气的产量和气体中CO和H2含量。

2 污泥干化技术

2.1 污泥干化工艺应用

随着我国污水污泥处理量的急剧增大, 污泥干化工艺在污水处理厂中的应用也逐步增加。为了减少热损失、确保工程安全以及避免二次污染等[10], 应根据各地实际情况(泥性、现有设施、自然条件等)选择不同类型的干化设备或干化工艺、热源、热介质。各干化工艺的性能参数如表 2所示。

表 2

干化工艺的性能参数

| 工艺 | 干化方式 | 干污泥含水率/% | 是否需要返料 | 转速/(r·min-1) | 氧含量/% | 废气量 | 废水量 | 干化效率 | 干化颗粒含固率/% | 干化颗粒硬度 | 停留时间 | 占地面积 | 工艺特点 |

| 圆盘式 | 热传导 | 35 | 需要/不需要 | 5~8 | < 3 | 较少 | 少 | 较低 | > 90 | 硬 | 较长 | 小 | 构造简单,日常量稳定 |

| 薄层式 | 热传导 | 30 | 不需要 | 90 | < 12 | 少 | 较少 | 较高 | > 90 | 硬 | 较短 | 大 | 集成简单,负荷低 |

| 流化床 | 热对流、热传导 | 10 | 需要/不需要 | — | < 3 | 少 | 较少 | 较高 | > 90 | 略硬 | 较短 | 小 | 无返料系统,无动部件 |

| 桨叶式 | 热传导 | 40以下 | 需要/不需要 | 3~12 | < 2 | — | — | 较低 | > 90 | 略硬 | 较长 | 小 | 热利用率高,适用范围广 |

| 转鼓式 | 热对流、热传导 | 20 | 需要/不需要 | 1.5 | < 8 | 大 | 较少 | 较高 | > 90 | 略硬 | 较短 | 大 | 机械化程度高,产量大 |

2005年, 上海石洞口污水处理厂采用流化床干化技术处理脱水污泥, 实际运行中污泥进料含水率为80%~83%, 干化后污泥含水率降至5%[11]。综合对比分析发现: 当污泥含水率小于10%时, 干化能耗高, 总能量损失大, 而且会导致干燥机磨损严重, 影响焚烧炉和锅炉设备的使用寿命; 当污泥含水率大于60%时, 不仅污泥热值较低无法自持燃烧, 还会导致烟气水分含量高, 影响除尘器使用寿命; 当污泥含水率在30%~40%时, 能量利用率较高, 焚烧效率较好, 更新干化参数后, 系统运行的连续性、稳定性得以保证。二期工程采用桨叶式干化工艺, 当污泥含水率控制在30%左右时, 不仅能避免因高黏性引起干燥机和输送机的故障, 还能实现应对污泥性状波动时干化焚烧系统运行的操作性[12]。

2.2 影响污泥干化效率的因素

依据污泥干化速率曲线, 污泥干化过程可分为升速区、恒速区、第一降速区和第二降速区。其中: 恒速区主要去除自由水, 第一降速区主要去除间隙水, 第二降速区主要去除表面结合水及内部结合水。含水率及其分布是影响污泥干化速率的主要因素。侯凤云[13]研究了污泥在流化床干化过程中的干燥特性, 提出了破碎边界水分的概念, 并给出了流化速度、污泥颗粒粒径和温度对破碎边界水分的影响。随着含水率的改变, 污泥的黏滞性也随之变化。污泥干化特性和黏滞特性研究表明, 影响污泥干化效率的根本在于污泥自身的黏附性和黏结性[14]。当污泥处于黏滞区时, 其黏附在接触表面, 使得干化传热系数降低, 导致干化效率下降。DENG W Y等人[15]对Nara型桨叶式干化机进行了研究, 发现在黏滞区内, 污泥大量黏附在干化机桨叶和夹套表面, 桨叶几乎没有搅拌作用, 干化机传热阻力显著增大, 导致干化速率快速下降。圆盘式、流化床污泥干化工艺中同样存在类似情况[16], 当黏滞区污泥含水率降至55%时, 干燥速率明显降低。因此, 降低污泥黏滞性是提高干化设备效率的有效方式。

常见降低污泥黏滞性的方法有干污泥返混和投加药剂(如氧化钙等)[17]。LEONARD A等人[18]研究了干化污泥返混对2种不同脱水污泥对流干燥特性的影响, 结果表明, 随着干泥返混量的增加, 污泥床膨胀程度增加, 扩大了污泥干化的传热面积, 有利于水分快速蒸发, 提高了干化速率。肖文平等人[19]试验发现, 在回转式污泥干化过程中, 当返混率达30%时, 污泥干化速率明显提高, 干化时间减少; 当返混率增至50%时, 干化30 min后污泥含水率可降至18%。采用氧化钙对污泥进行预处理, 可促进污泥的颗粒化, 增强污泥结构, 减小污泥的黏滞性, 大幅提高污泥的干化效率[20]。

此外, 物料的温湿度、干燥介质的温湿度、流动性能、接触方式及干燥器结构等都会影响干化速率。李博[21]对污泥高效干化的研究发现, 提高热源温度, 不仅可以通过增加能量传递使得干化效率提高, 还可以降低污泥黏附性和黏结性, 提高搅拌效果。肖文平等人[19]考察了污泥粒径、干燥介质温度和返混率对回转式污泥干化速率的影响, 发现在温度一定的情况下, 分散污泥和减小粒径是提高干燥效率的最有效方法。毛梦梅等人[7]研究了薄层干化过程中原脱水污泥粒径对干化速率的影响, 发现由于污泥比表面积随粒径的减小而增大, 比表面积越小, 污泥内部水分脱除所受阻力越大, 干化速率越慢, 因此加强干化过程中污泥的搅动, 降低污泥团聚体的粒径, 可以有效提高干化效率。曹通等人[22]对桨叶式干化机性能的研究发现, 增大桨叶轴与进料机的频率有利于提升干化速率。

2.3 污泥干化过程中污染物的释放及控制

污泥干化过程中污泥组分的挥发、热解和水分的蒸发, 不可避免地会导致各种有机、无机污染物释放至干化尾气以及冷凝液中[23-24]。大量研究表明, NH3, SO2, H2S, 苯系物, PM10, PM2.5等都是污泥干化过程释放的污染物[25-28]。田立勋[23]通过气液相色谱仪对尾气和冷凝液中的苯胺类化合物、硝基苯化合物进行了检测, 发现随温度的增加, 两类物质的含量增加, 若将干化温度控制在150 ℃以下, 则可以有效降低这两类污染物的释放。丁洁华、李斌斌等人[28-29]研究发现, 随着干化温度的升高和干化时间的增加, 污染物的释放量会大幅度增加, 因此可以通过控制干化温度来降低污染物的释放。此外, WENG H等人[30]对于NH3和H2S的释放进行了相关研究, 发现除干化温度以外, NH3的释放量与污泥含水率也有一定关系。当含水率在45%~80%范围内, NH3的单位释放量随含水率的减小而明显增高, 当含水率低于45%时, 释放量不再出现明显变化。H2S的释放量会随着pH值的降低而显著增加。采用两段式低温干燥技术, 通过碱性湿气喷雾调节湿污泥pH值, 污泥与低温烟气充分接触, 产生的H2S可通过系统回路经高温热解或生物分解去除。

3 污泥碳化技术

污泥碳化就是通过给污泥加温、加压, 使生化污泥中的细胞裂解, 将其中的水分释放出来, 同时又保留了污泥中碳质的过程。碳化工艺系统单元较少, 设备布置方式灵活, 固体碳化物质含水率低于35%, 碳化过程中微生物、寄生虫卵、病原微生物等有机物被彻底降解, 实现污泥的无害化和减量化。根据处理的温度条件及加压程度, 污泥碳化可以分为低温碳化、中温碳化、高温碳化以及水热碳化。各碳化技术特点如表 3所示。

表 3

各碳化技术特点对比

| 技术 | 压力 | 温度 | 气化能 | 产物 | 资源化利用 | 固体碳化物热值 |

| 低温碳化 | 高压 | 低温 | 低 | 固体碳化物、碳化液和脱水液 | 固体碳化物可作为生物质燃料,也可作为土壤改良剂和有机复合肥添加剂;碳化上清液可作为植物营养 | 高 |

| 中温碳化 | 常压 | 中温 | 高 | 油、沼气和固体碳化物 | 固体碳化物可作为生物质燃料;碳化产生的可燃气体或焦油可再利用 | 中 |

| 高温碳化 | 常压 | 高温 | 高 | 固体碳化物和少量可燃气 | 固体碳化物可利用价值低;碳化产生的可燃气体或焦油可再利用 | 低 |

| 水热碳化 | 低压 | 低温 | 低 | 固体碳化物、醋酸、木焦油、甲醇以及CO2, CO, CH4等气体 | 固体碳化物可以用作燃料直接燃烧,也可以用作厌氧消化和堆肥、作吸附剂 | 高 |

在低温碳化过程中, 原始污泥中75%以上的水分不是被蒸发的, 而是采用机械脱水方法被“压”出的, 因此其气化能远小于中温和高温碳化。水热碳化技术具有低能耗、高资源化利用率的特点, 固体生成物(生物炭)炭含量高、孔结构丰富、吸附能力强, 可作为燃料直接燃烧, 也可作为吸附材料使用。污泥水热碳化的液体产物作为重要的副产物, 是一种略有特殊气味、可自由流动的黑褐色液体, 但是以往研究大多将其视为废水排放, 从而对环境产生二次污染。因此, 污泥碳化固体产物的稳定性和燃料化有待进一步探索和开发, 液体产物的处置也需要进一步研究。

3.1 低温碳化技术

低温碳化技术的反应条件是将污泥加压至6~10 MPa、加热至300 ℃以下, 将污泥中的细胞裂解后经机械脱水, 使固体物质含水率降至50%以下, 强制风干可使含水率进一步降低至30%以下, 自然风干(3~5日)含水率可达10%以下。目前, 污泥低温碳化技术因其固体碳化物产物的可再生性和稳定性, 成为国内外主流的碳化技术。现阶段低温碳化最典型的工艺路线有2种。

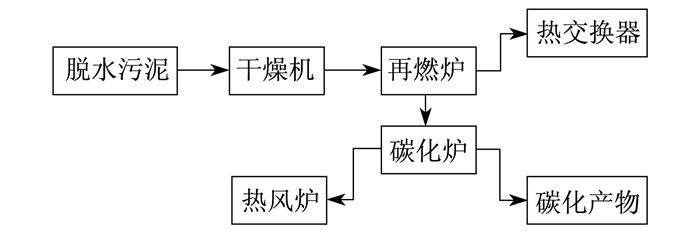

一种是日本低温碳化工艺。其工艺路线如图 2所示, 即先在干燥机中对污泥进行干燥, 然后再进入碳化炉中进行处理。其产物的热值可高于14.6 MJ/kg。该工艺保留了原始污泥中的绝大部分碳值。

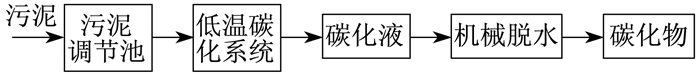

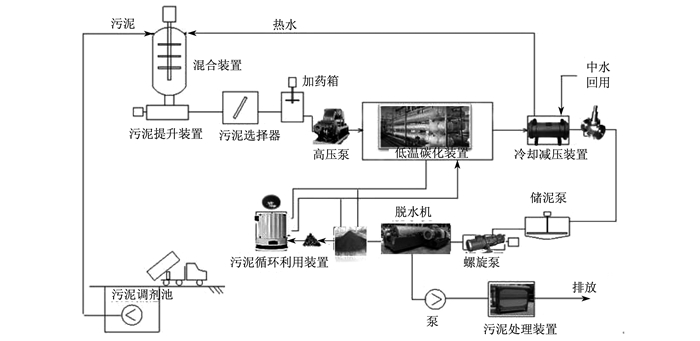

另一种以中国太原正阳环境为代表的低温碳化工艺。其工艺路线如图 3所示。无需对污泥进行干燥预处理, 首先将污泥调制在含水率为85%~87%, 再输送至封闭压力小于10 MPa的碳化系统中[31], 经外来热源加热到一定温度(一般小于250 ℃), 得到固体生物质和碳化液。

碳化液具有高悬浮物、高有机物、高氨氮等特点。污泥碳化液水质指标如表 4所示。为实现排放达标, 可采用回流至污水厂, 与生活污水混合处理。

表 4

污泥碳化液水质指标

| 碳化液 | COD | BOD5 | SS | TP | NH3-N | TN |

| 样品1 | 20 000 | 5 400 | 1 455 | 30 | 1 013 | 1 512 |

| 样品2 | 19 200 | 8 950 | 1 320 | 54 | 1 080 | 1 810 |

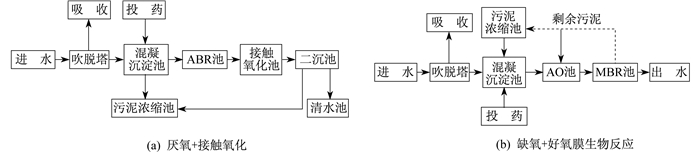

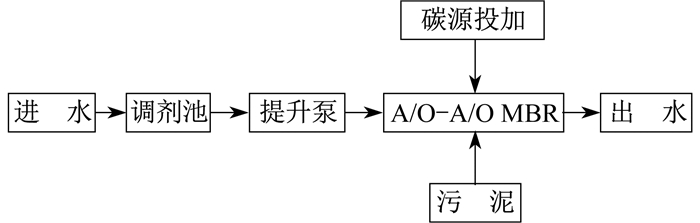

当碳化液不具备回流条件时, 需建立单独的碳化液处理系统, 具体如图 4所示。在碱性条件(pH > 10.0)时, 氨氮主要以NH3存在, 当氨氮含量较高时, 一般采用吹脱法可以将其去除。吹脱法对高pH值、高碱度的深度脱水污泥水的氨氮去除具有很好的效果, 并能同步降低污泥水的pH值, 有助于其后续处理[32]。化学需氧量(COD)、总氮(TN)和总磷(TP)主要以颗粒态和胶体态存在, 可采用混凝沉淀去除。刘范嘉等人[33]研究了混凝沉淀的处理效果, 发现该法对COD、五日生化需氧量(BOD5)和固体悬浮物浓度(SS)的去除率在90%以上, 同时对TP, TN, NH3-N的去除率可分别达到80%以上, 70%以上和50%~60%。

3.2 加压热水解碳化技术

加压热水解碳化技术是一种新型的低温碳化技术。与普通低温碳化不同, 其将污泥稀释至可流动状态, 泥水比为1∶2, 温度为210~320 ℃, 水解后污泥的含水率在50%以下, 可直接作为低级燃料使用。该技术结合了低温碳化和热水解碳化技术的特点, 在加压低温的条件下对污泥进行热水解, 水分通过机械压滤脱除, 不吸收汽化潜热, 通过加压和低温对污泥改性提高其脱水性能; 且在低温状态下, 当系统压力大于饱和蒸气压时, 污泥中的水分不会蒸发, 而是以热水解的方式与污泥中的固体物质分离。华能太仓电厂燃煤耦合生物质发电项目, 采用加压热水解碳化技术实施污泥处理量达200 t/d。污泥加压热水解系统的工艺流程如图 5所示。

湿污泥首先进入调剂池, 采用强力搅拌和加水2种方法降低其黏稠度, 加水量一般在污泥总量的30%~100%。调制后的污泥加入适量阻垢剂, 经高压泵加压输送至污水水解碳化装置, 碳化装置内含预热器、加热器及水解器。预热器将温度提至150~180 ℃, 进一步降低污泥碳化所需的热能。随后污泥进入加热器(220~250 ℃), 此时, 污泥中生物细胞裂解, 为使裂解更彻底, 已裂解的污泥从加热器流入水解器(高温、高压)停留10~15 min, 充分裂解的裂解液首先回流加热原始污泥, 再降温降压, 脱水后送入燃煤机组。裂解液采用A/O-A/O MBR工艺处理, 系统流程如图 6所示。

3.3 水热碳化技术

污泥水热碳化技术以含固率15%~20%的脱水污泥作为处理对象, 在处理温度150~200 ℃、压力600~2 500 kPa的情况下对污泥进行处理。污泥裂解温度属于低温, 但污泥裂解压力远低于低温碳化。水热碳化过程分为水解、脱水、脱羧、缩聚、芳构化5个阶段, 固体产物为生物炭, 具有含碳量高、孔结构丰富、吸附能力强等特点[34]。

文献[35]研究了消化污泥水热碳化处理过程中磷酸盐的转化, 在动力学基础上指出处理过程中磷酸盐和相应阳离子的分布对相关因素影响, 提出了从污水污泥中回收磷酸盐的优化方案。WANG R等人[36]对比了国内高灰分的城市污泥在170~350 ℃范围内产生的水焦产品, 提出在230 ℃条件下, 污泥经水热碳化能够转化为具有较高热值和良好脱水性能的水煤油, 当温度超过290 ℃时, 能够完全清除污泥中的碱金属和碱土金属, 并形成钙长石。LEE J等人[37]提出皮革废液经水热碳化处理生产出固体燃料的水焦炭具有低碳氢化合物以及低硫的优势, 可用作未来的清洁燃料。WANG L等人[38]提出污泥的水热碳化可以用作节能方案, 将污泥转化为高附值产品。该技术受温度影响较大, 因此通过可控的水热过程从污水污泥中回收能源和资源, 是水热碳化的研究新方向。

4 污泥焚烧发电

4.1 污泥燃烧特性

依据《城镇污水处理厂污泥处理/处置技术指南》, 污泥经干化含水率降至40%后入炉焚烧, 假定干化机与焚烧炉的热效率为85%, 当污泥的低位热值达13.5 MJ/kg以上时, 可单独焚烧, 无需添加辅助燃料, 对于发热量较低的污泥, 可作为燃煤锅炉的掺烧燃料。不同干化污泥和煤的工业、元素和发热量分析结果如表 5所示[39-44]。

表 5

干化污泥和煤的工业、元素、发热量分析

| 项目 | 工业分析/% | 元素分析/% | Qnet(MJ·kg-1) | ||||||||

| Mad | Aad | Vadf | FCad | Cad | Had | Oad | Nad | Sad | |||

| A泥 | 9.5 | 22.6 | 56.2 | 11.8 | 35.8 | 4.8 | 19.1 | 7.1 | 1.0 | 12.0 | |

| B泥 | 6.1 | 40.3 | 48.8 | 4.8 | 50.6 | 5.8 | 37.0 | 5.9 | 1.0 | — | |

| C泥 | 2.4 | 32.7 | 56.8 | 8.2 | 35.0 | 4.8 | — | 7.3 | 0.9 | 15.0 | |

| D泥 | 4.3 | 29.9 | 58.2 | 7.5 | 34.4 | 4.1 | — | 7.0 | 0.9 | 14.9 | |

| E泥 | 3.9 | 33.5 | 54.4 | 8.3 | 34.7 | 4.4 | — | 6.2 | 0.8 | 14.9 | |

| F泥 | 2.2 | 30.4 | 59.1 | 8.3 | 36.3 | 4.1 | — | 6.7 | 1.0 | 16.5 | |

| G泥 | 1.6 | 39.3 | 55.8 | 3.3 | 31.2 | 5.2 | 15.6 | 6.0 | 1.2 | — | |

| H泥 | 4.5 | 37.8 | 49.3 | 8.5 | 33.7 | 4.5 | 14.6 | 4.0 | 1.0 | — | |

| I泥 | 1.3 | 48.9 | 46.7 | 3.1 | 29.3 | 4.1 | 10.9 | 3.1 | 2.4 | 12.3 | |

| J泥 | 7.4 | 22.5 | 63.1 | 7.1 | 38.0 | 5.1 | 19.0 | 6.9 | 1.2 | — | |

| K泥 | 5.8 | 34.2 | 54.1 | 6.0 | 34.9 | 4.8 | 14.8 | 4.5 | 1.1 | — | |

| 褐煤 | — | 10.0~30.0 | 40.0 | 50.0~80.0 | 60.0~77.0 | < 6.0 | < 10.0 | 0.8~1.8 | < 1.0 | 16.0~28.0 | |

| 神木煤 | 4.2 | 10.5 | 33.5 | 52.3 | 69.3 | 4.2 | 11.1 | 0.8 | 0.5 | 26.2 | |

| 大同烟煤 | 15.8 | 13.9 | 46.1 | — | 50.8 | 3.2 | 14.9 | 1.1 | 0.3 | 18.8 | |

| 注: Mad—空气干燥基水分; Aad—空气干燥基灰分; Vadf—空气干燥基挥发分; FCad—空气干燥基固定碳; Qnet—低位发热量 | |||||||||||

对于不同来源的污泥, 低位发热量存在较大差异, 部分污泥干化后可单独焚烧。但大部分污泥干燥基水分高于神木煤, 低于烟煤。挥发分普遍高于3种典型煤质, 而较高的灰分是导致干化污泥低发热量的重要因素。因此, 对于面向焚烧的污泥, 其调理脱水过程中应避免无机调理剂的使用, 以减少污泥灰分。

4.2 焚烧发电

污泥与煤混合燃烧, 可以在已有燃烧装置(例如煤粉炉)和排放物净化回收装置上进行合理的改造来实现, 对降低污泥焚烧处理的成本、减少污染物排放具有重要意义[45]。目前燃煤电厂开展污泥掺烧时参考GB 24188—2009《城镇污水处理厂污泥泥质》、GB/T 24602—2009《城镇污水处理厂污泥处置单独焚烧用泥质》中制定的入炉掺烧污泥的泥质标准。此外, 由于污泥中的硫和氮以有机物的形式存在, 有机态在高温下更易分解、挥发, 导致污泥中SO2和NOx的释放温度均低于煤, 使得干态污泥比煤更容易燃烧。合理的热处理方式可以保留其原泥干基热值, 将其作为辅助燃料与煤混合燃烧完全可行。

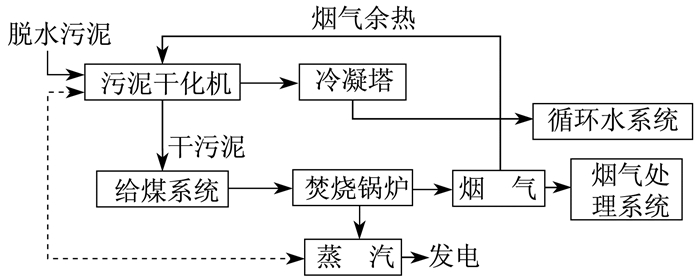

嘉兴热电协同污泥处置工程为国内首个污泥干化与燃煤掺烧的污泥协同发电项目。其流程如图 7所示。

进入干化机的污泥经干化处理后含水率为35%, 与煤混合后送入流化床焚烧炉, 蒸汽驱动50 MW背压式汽轮机发电, 烟气则进入干化机。整个项目建成后总计新增年发电量约3亿kWh, 节约煤10万t/a[46]。浙江绍兴采用具有我国自主知识产权的“煤助燃循环流化床”技术兴建了国内首座污泥焚烧发电大型示范项目, 处理污泥1 500 t以上, 污泥处理成本为80元/t, 年上网电力2.66×108 kWh, 供蒸汽150 t/h, 可节约原煤450 t/d, 相当于每年节约原煤13.5万t[47]。南京华润热电有限公司利用电厂蒸汽将含水率60%~80%的湿污泥间接干化至30%以下,与燃煤掺混后送入电厂锅炉,2014年掺烧污泥23 132 t, 2015年掺烧污泥30 658 t, 2016年掺烧污泥42 569 t[47]。香港T-PARK项目采用先进的流化床焚烧技术,共4个焚烧炉一同作业。污泥经过高温焚烧后,剩余的底灰和残渣只有原来的10%,从而大大减少了填埋区的负荷。污泥在焚烧过程中,能够将热能转化为电力,供给整个污泥厂运营的同时并入公共电网,供给4 000户左右居民的使用。2018年10月,河北辛集污泥集中焚烧发电处置中心一期项目正式并网发电,成为全球两大纯污泥焚烧发电项目之一,日均消耗含水率60%污泥600 t,发电量14.4万kWh。在氧化焚烧环节,项目采用“三T”控制技术,确保污泥燃烧充分、彻底,飞灰产生量小,烟气在焚烧炉中停留时间为4~6 s,焚烧温度为1 100 ℃以上,从源头上有效控制二噁英的产生。

污泥碳化固体产物具有较高的热值, 可直接作为生物质燃料, 用于焚烧发电。与常规污泥干化技术相比, 污泥低温碳化系统的优势在于整个脱水过程不发生相变, 无需提供汽化潜热, 同时以预热器的形式, 将热水解液的热量回收, 因此能耗水平得以大幅度降低。此外, 低温碳化与加压热水解碳化技术处理污泥时不会产生粉尘, 对大气无污染。污泥低温碳化与常规污泥干化技术的对比如表 6所示。由表 6可知, 加压热水解碳化技术耗能远低于其他干化技术, 具有更好的节能效应。

表 6

污泥低温碳化与常规污泥干化技术对比

| 技术 | 处置温度/℃ | 换热方式 | 热源 | 粉尘含量 | 热耗 | 电耗 | 总热耗 |

| (kJ·kWh-1) | |||||||

| 转鼓式/滚筒 | 200~300 | 直接换热 | 烟气 | 高 | 3 400 | 0.070 | 3 652.0 |

| 圆盘式/桨叶 | 160 | 间接换热 | 蒸汽、导热油 | 高 | 2 800 | 0.050 | 2 980.0 |

| 薄层 | 160 | 间接换热 | 蒸汽 | 中等 | 2 300 | 0.053 | 2 490.8 |

| 流化床 | 220~260 | 间接换热 | 蒸汽、导热油 | 低 | |||

| 低温碳化 | 160~250 | 直接换热 | 蒸汽 | 无 | |||

| 加压热水解碳化 | 210~320 | 间接换热 | 蒸汽 | 无 | 442 | 0.050 | 627.0 |

太仓电厂燃煤耦合生物质发电项目采用加压热水解碳化技术处理污泥, 按照年处理80%含水率湿污泥6.6万t计算, 系统年消耗蒸汽1.98万t, 年消耗工艺水3.3万t, 年消耗电量330.264万kWh, 项目净收益为837.1万元, 污泥处理成本为130.3元/t(不含财务费用及折旧), 含财务费用及折旧的吨污泥处理成本为185.0元/t。

5 结语

将污泥转化为可利用的能源, 实现污泥最大程度的减量化、资源化, 符合污泥处理/处置的原则。污泥焚烧发电作为我国今后污泥处置的重要方向, 充分利用污泥中所含的生物质, 与燃煤按照一定比例掺烧发电, 为减轻甚至避免对环境产生二次污染提供了可行路线。干化污泥与燃煤掺烧发电在我国已有一些应用, 与干化技术相比, 污泥低温碳化技术具有低能耗、无大气污染等特点。太仓电厂作为国内首个燃煤电站污泥热水解耦合发电项目, 将污泥低温碳化与现有燃煤机组有机结合起来, 发挥燃煤机组进行改造后的环保设备优势, 将干化后的污泥送入锅炉进行彻底焚烧, 既利用了煤粉锅炉的高温环保优势, 实现了污泥的无害化彻底处置, 又替代了一部分燃煤, 减少了机组的二氧化碳排放, 具有很好的社会效益和经济效益。

参考文献

-

[1]戴晓虎. 我国城镇污泥处理处置现状及思考[J]. 给水排水, 2012, 48(2): 1-5.

-

[2]田宝辉. 市政污泥高干脱水及干化焚烧工艺研究[J]. 建设科技, 2018(7): 88-89.

-

[3]李刚, 王格格, 王忠科, 等. 脱水污泥低温热解制备生物炭的研究[J]. 可再生能源, 2016, 34(10): 1533-1539.

-

[4]郝晓地, 陈奇, 李季, 等. 污泥干化焚烧乃污泥处理/处置终极方式[J]. 中国给水排水, 2019, 35(4): 35-42.

-

[5]KELESSIDIS A, STASINAKIS A S. Comparative study of the methods used for treatment and final disposal of sewage sludge in European countries[J]. Waste Management, 2012, 32(6): 1186-95. DOI:10.1016/j.wasman.2012.01.012

-

[6]郭淑琴, 胡大卫, 卢心虹, 等. 介绍几种污泥热干化技术设备[J]. 中国给水排水, 2003(5): 105-106. DOI:10.3321/j.issn:1000-4602.2003.05.037

-

[7]毛梦梅, 刘嘉南. 薄层干化机污泥干化过程能耗及污染物特性研究[J]. 环境卫生工程, 2019, 27(3): 37-40. DOI:10.3969/j.issn.1005-8206.2019.03.009

-

[8]刘敏, 张旭, 顾国维, 等. 太阳能干燥污泥的试验研究[J]. 太阳能学报, 2012, 33(5): 868-873. DOI:10.3969/j.issn.0254-0096.2012.05.027

-

[9]刘念汝. 城市污泥微波干化及资源化利用研究[D]. 武汉: 武汉科技大学, 2016.

-

[10]李久安, 周秋玲, 谭周亮. 污水处理厂污泥热干化技术应用及工程设计要点[J]. 环境工程, 2014, 32(4): 27-31.

-

[11]曹晶. 上海市石洞口城市污水处理厂污泥处理工程后评估[J]. 中国给水排水, 2012, 28(12): 46-50. DOI:10.3969/j.issn.1000-4602.2012.12.012

-

[12]胡维杰, 周友飞, 陈汝超, 等. 石洞口污水处理厂污泥干化焚烧二期工程工艺要点解析[J]. 中国给水排水, 2019, 35(16): 41-47.

-

[13]侯凤云. 城市下水污泥流化床干化特性研究[D]. 北京: 中国科学院研究生院(工程热物理研究所), 2007.

-

[14]LI H, ZOU S, LI C. Liming pretreatment reduces sludge build-up on the dryer wall during thermal drying[J]. Drying Technology, 2012, 30(14): 1563-1569. DOI:10.1080/07373937.2012.697947

-

[15]DENG W Y, YAN J-H, LI X-D, et al. Measurement and simulation of the contact drying of sewage sludge in a Nara-type paddle dryer[J]. Chemical Engineering Science, 2009, 64(24): 5117-5124. DOI:10.1016/j.ces.2009.08.015

-

[16]赵培涛, 牟占杰, 张长飞, 等. 旋转导热污泥干燥粘滞区特性实验研究[J]. 化工装备技术, 2010, 31(1): 8-10. DOI:10.3969/j.issn.1007-7251.2010.01.003

-

[17]刘亚军, 王爱春, 邓文义. 市政污泥热力干化过程中黏滞特性研究进展[J]. 化工进展, 2018, 37(6): 2378-2385.

-

[18]LÉONARD A, MENESES E, TRONG E L, et al. Influence of back mixing on the convective drying of residual sludges in a fixed bed[J]. Water Reserach, 2008, 42(10): 2671-2677.

-

[19]肖文平, 龚惠娟, 王巧玲, 等. 回转式污泥干化过程的试验研究及特性曲线拟合[J]. 环境卫生工程, 2011, 19(3): 11-14. DOI:10.3969/j.issn.1005-8206.2011.03.005

-

[20]杨国友, 石林, 柴妮. 生石灰与微波协同作用对污泥脱水的影响[J]. 环境化学, 2011, 30(3): 698-702.

-

[21]李博. 污泥高效干化方法及干化焚烧系统的优化运行研究[D]. 杭州: 浙江大学, 2014.

-

[22]曹通, 李鸿远, 谢军, 等. 桨叶式干燥机污泥干化性能及热重试验研究[J]. 中国给水排水, 2018, 34(7): 106-112.

-

[23]田立勋. 污泥干化过程苯胺类及硝基苯类化合物释放特征研究[D]. 杭州: 浙江大学, 2015.

-

[24]邓文义. 污泥间接式干化机理及处置过程中污染物排放特性研究[D]. 杭州: 浙江大学, 2009.

-

[25]DAI Z, TIAN L, LIU C, et al. Chlorobenzene release during thermal drying of sludge: mechanism and source[J]. Water, Air & Soil Pollution, 2017, 228(9): 256-261.

-

[26]周苑媛, 张琦, 艾静, 等. 污水处理污泥中易挥发氮在干化过程中释放规律研究[J]. 化学世界, 2016, 57(11): 726-729.

-

[27]陈文和, 邓明佳, 罗辉, 等. 污泥直接干化产生的恶臭及挥发性有机物特征研究[J]. 环境科学, 2014, 35(8): 2897-2902.

-

[28]丁洁华, 邹淑鑫, 程根银, 等. 污泥热干化过程恶臭污染物的排放特性研究[J]. 内蒙古煤炭经济, 2017(8): 116-121. DOI:10.3969/j.issn.1008-0155.2017.08.071

-

[29]李斌斌, 范海宏, 杨爱武, 等. 污泥干燥及气体释放特性研究[J]. 硅酸盐通报, 2013, 32(2): 205-209.

-

[30]WENG H, DAI Z, JI Z, et al. Release and control of hydrogen sulfide during sludge thermal drying[J]. Hazardous Materials, 2015, 296(6): 1-7.

-

[31]舒斌, 罗臻. 污泥处置的新途径——污泥碳化[C]//2009(上海)水业热点论坛——中国污水处理厂污泥处理处置. 上海, 2009: 1-5.

-

[32]周振, 胡大龙, 顾雨婷, 等. 吹脱法去除深度脱水污泥水中的氨氮[J]. 环境工程学报, 2015, 9(3): 1093-1097.

-

[33]刘范嘉, 付华平, 刘建阔, 等. 混凝沉淀法处理城镇污水厂污泥水的研究[J]. 中国给水排水, 2011, 27(5): 96-98.

-

[34]王晓飞. 城市污水处理厂污泥制活性炭的研究分析[J]. 山西建筑, 2016, 42(35): 129-131. DOI:10.3969/j.issn.1009-6825.2016.35.069

-

[35]OVSYANNIKOVA E, ARAUZO P J, BECKER G C, et al. Experimental and thermodynamic studies of phosphate behavior during the hydrothermal carbonization of sewage sludge[J]. Ence of the Total Environment, 2019, 692: 147-156. DOI:10.1016/j.scitotenv.2019.07.217

-

[36]WANG R, WANG C, ZHAO Z, et al. Energy recovery from high-ash municipal sewage sludge by hydrothermal carbonization: fuel characteristics of biosolid products[J]. Energy, 2019, 186: 115848. DOI:10.1016/j.energy.2019.07.178

-

[37]LEE J, HONG J, JANG D, et al. Hydrothermal carbonization of waste from leather processing and feasibility of produced hydrochar as an alternative solid fuel[J]. Environmental Management, 2019, 247: 115-120.

-

[38]WANG L, CHANG Y, LI A. Hydrothermal carbonization for energy-efficient processing of sewage sludge: a review[J]. Renewable and Sustainable Energy Reviews, 2019, 108: 423-440. DOI:10.1016/j.rser.2019.04.011

-

[39]付少闯. 干化污泥焚烧及其污染物排放规律研究[D]. 郑州: 郑州大学, 2019.

-

[40]张喻, 樊英杰, 杨鹏程, 等. 西安地区市政污泥泥质分析及其处置方式探讨[J]. 城市道桥与防洪, 2018(9): 249-253.

-

[41]刘鹏. 深度脱水市政污泥的热干化特性研究[D]. 武汉: 华中科技大学, 2015.

-

[42]郦春蓉. 市政污泥间壁式干燥过程污染物排放研究[J]. 广东化工, 2019(12): 49-52. DOI:10.3969/j.issn.1007-1865.2019.12.024

-

[43]袁军, 范浩杰, 施善斌, 等. 污水污泥干化基本特性的试验研究[J]. 给水排水, 2008, 44(增刊1): 185-188.

-

[44]陈小涵. 污泥的燃烧特性与氯析出规律的实验研究[D]. 济南: 山东大学, 2019.

-

[45]张成, 王丹, 夏季, 等. 煤粉掺烧干化污泥的燃烧特性及能效分析[J]. 热能动力工程, 2012, 27(3): 383-398.

-

[46]刘宇佳, 赵旭东. 污泥干化焚烧技术进展及我国典型工程概况[J]. 中国环保产业, 2019(2): 55-59.

-

[47]丁建民, 周金陵, 戴新宇, 等. 煤电耦合生物质(污泥)发电在板桥电厂的应用[J]. 创新世界周刊, 2018(11): 89-91.