|

|

|

发布时间: 2021-12-28 |

清洁安全发电 |

|

|

|

收稿日期: 2021-01-29

中图法分类号: TK115

文献标识码: A

文章编号: 2096-8299(2021)06-0533-06

|

摘要

对热电联产电厂的烟气余热回收进行了改造实践和分析,提出了2级式氟塑钢换热器改造方案,分析了新型烟气余热回收系统的运行特性,评估了烟气余热回收系统的经济效益。实际运行数据表明,冷凝器的传热系数为174.1 W/(m2·K),是低温省煤器传热系数的约3.7倍。低温省煤器和冷凝器的换热量分别约占余热回收系统热回收量的57%和43%。通过回收系统,实现了年节煤量达9 800 t,年节水量达67 900 t。烟气余热回收系统的投资成本可在1.64 a内收回,随后可实现年净收益540.9万元。

关键词

余热回收; 氟塑钢; 热电联产; 改造实践

Abstract

The renovation practice and analysis of the flue gas waste heat recovery were performed for the co-generation plant.A two-stage fluoroplastic steel heat exchanger scheme was proposed, the operation characteristics of the new flue gas waste heat recovery system were analyzed, and its economic benefits were evaluated.Based on the operation data, the heat transfer coefficient of the condenser is 174.1 W/(m2·K), which is 3.7 times of the low temperature economizer.The low-temperature economizer and the condenser account for 57% and 43% of the heat recovery of the waste heat recovery system respectively.Through the flue gas waste heat recovery system, the annual coal saving is 9 800 tons, and the annual water saving is 67 900 tons.The investment cost of the flue gas waste heat recovery system can be recovered within 1.64 years, and then the net present value is up to 5.409 million yuan.

Key words

waste heat recovery; fluoroplastic steel; co-generation; renovation practice

燃煤锅炉的效率为90%~94%, 然而烟气的余热约占燃料热的4%~8%, 排烟热损失主要源于锅炉机组热损失[1-3]。若能对烟气余热进行深度回收利用, 则将进一步提高锅炉热效率, 减少燃料消耗量, 进而节约能源[4]。同时, 烟气余热回收过程中水蒸气冷凝释放潜热时, 大量冷凝水可以被回收利用。对于燃煤电站, 水蒸气在烟气中的体积比占4%~13%[5]。冷凝水的回收利用将有利于减少淡水供应, 缓解电站用水问题的同时起到了节约水资源的作用[6]。

为此, 国内外研究者针对烟气余热回收进行了大量理论与试验研究。其中, 针对余热回收系统布置方案开展了广泛的探讨[7-8]。王国涛[9]提出了将烟气余热回收换热器安装于除尘器前部的布置方案, 通过该换热器起到了良好的节能效果, 每年可节约标煤212.5 t。林吕荣等人[10]以某670 t/h的锅炉为研究对象, 研究将烟气余热回收换热器布置在湿法脱硫系统(Wet Flue Gas Desulfurization, WFGD)之前, 在低温段选用316L钢来预防低温腐蚀。依靠余热回收换热器, 可在夏季和冬季分别实现13 MW和19 MW的热量回收; 同时, 烟气换热降温后减少了脱硫系统的水耗, 且提高了脱硫效率。XIONG Y Y等人[11]将氟塑料管换热器安装于WFGD后部, 实现了对烟气余热和水分的回收。试验中, 水分和余热回收率最高达85%和80%, 由此实现了92 MW的供热以及对脱硫塔用水的补充。氟塑料管换热器的传热系数为275 W/(m2·K), 且氟塑料的使用能够预防低温酸腐蚀的发生。LIU J M等人[12]同样将换热器布置于WFGD之后, 使得烟气温度下降了1.5~5.3 K并回收了5%~20%的烟气水分; 烟气的冷凝促进了SO3的脱出, 也提高了下游湿式静电除尘器及除雾器的除尘效率。张超等人[13]通过将除尘器前与脱硫塔前的2个换热器串联对余热回收系统进行了改进, 使回收的烟气热量分别用于凝结水、高加给水以及空气预热器冷风的温升, 形成能量的梯度利用, 进一步提高了节能效果。腾达等人[14]研究了2级换热器布置方案, 其中第1级安装于除尘器前, 而第2级安装于WFGD之后, 根据试验结果, 1级换热器的换热量明显高于2级换热器, 烟气中水分主要在2级换热器内冷凝。该余热回收系统可节约标煤3.09 g/kWh, 并且降低了烟气中的含尘量。TAN H Z等人[15]提出了一种新型的2级式烟气余热回收系统, 即将2套氟塑料换热器分别安装于脱硫塔的前部和后部, 通过理论计算, 该系统可对1 000 MW的燃煤锅炉实现4.11 g/kWh的节煤量以及95 t/h的节水量, 年净收益达1亿元以上。

综上, 2级式余热回收布置方案具有更高的余热与水分回收能力, 是未来推广实践的方向。然而, 第2级换热器被布置在WFGD之后, 烟气冷凝会使SO3溶解于烟气携带的液滴中, 对换热器造成腐蚀, 余热回收换热器的使用过程中始终面临着低温酸腐蚀问题。低成本、强换热、耐防腐的氟塑钢换热器是一种具有潜力的新型换热设备, 但当前仍缺少对其余热和水分回收性能的分析和实践。此外, 对于热电联产热力系统而言, 由于大量的蒸汽供给, 使得电厂用水和补水加热问题尤为严峻, 因此回收的余热可用于给水补水的加热。余热利用方式的改变将产生与已有余热回收技术经验的差异, 为此, 本文开展了针对热电联产热力系统的烟气余热回收系统改造实践与分析, 给出了2级氟塑钢换热器的具体改造方案, 分析了新型烟气余热回收系统的运行特性, 评估了烟气余热回收系统的经济效益, 从而为热电联产电厂余热回收改造提供工程指导与借鉴。

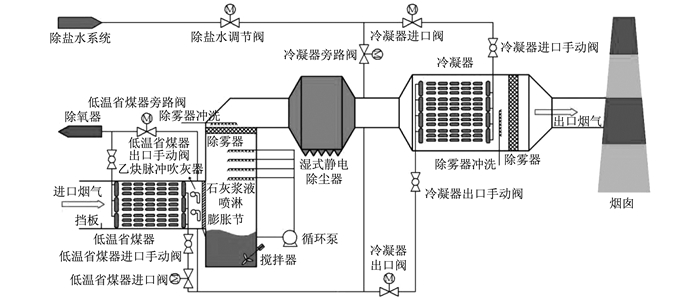

1 改造方案

针对新嘉爱斯热电厂220 t/h循环流化床燃煤锅炉机组, 提出了以下烟气余热回收系统改造方案。在静电除尘器后部, 脱硫吸收塔前部加装第1级氟塑钢低温省煤器; 在湿式静电除尘器后部安装第2级氟塑钢冷凝器。除盐水首先流经布置于湿式静电除尘器后部的冷凝器升温后, 再输送至低温省煤器进行二次升温。升温后的除盐水最终经母管进入除氧器, 此时烟气中的热量被回收利用, 节省了加热除盐水所需的能耗。烟气余热回收系统如图 1所示。在靠近静电除尘器侧的低温省煤器底部设置了隔水挡板, 以防止凝结液流入引风机内, 同时, 在该侧还设有疏水口, 引流至地沟; 而在靠近吸收塔侧采用膨胀节疏水, 回流至吸收塔。

烟气经过低温省煤器后温度下降, 此时低温省煤器管壁温度低于酸露点, 将发生低温腐蚀, 因此采用氟塑料熔融覆膜技术来防止硫酸冷凝液对换热管的腐蚀。硫酸冷凝液与氨逃逸引起的硫酸氢氨均具有较强的黏性, 将导致换热管表面发生黏结性积灰。因此, 采用乙炔声波冲击吹灰的方式定期清理换热管表面的积灰, 以缓解因积灰引起的传热恶化现象以及流动阻力的增加。

烟气温度在冷凝器内进一步下降, 此时管壁温度低于水露点, 烟气中的大量水分被冷凝下来, 烟气水分含量下降。冷凝器冷凝烟气产生的凝结水通过疏水泵进入冷凝水箱后输送至冷却塔, 实现了水分的回收利用。由于烟气中水分含量下降, 水露点随之降低, 排入大气时不易发生水雾凝结, 因此有助于减轻“冒白烟”现象。

2 技术经济性分析

经过调试后, 烟气余热回收系统目前已投入正常使用。在锅炉额定负荷下该系统的运行参数如表 1所示。

表 1

烟气余热回收系统运行参数

| 运行参数 | 数值 |

| 入口除盐水流量/(t·h-1) | 134.2 |

| 冷凝器出口水温/℃ | 50.7 |

| 低温省煤器入口烟气温度/℃ | 129.6 |

| 冷凝器入口烟气温度/℃ | 55.6 |

| 冷凝器入口烟气含水量/% | 16.6 |

| 低温省煤器阻力/Pa | 245.6 |

| 低温省煤器热面积/m2 | 2 000 |

| 入口除盐水温度/℃ | 28.2 |

| 低温省煤器出口水温/℃ | 80.0 |

| 吸收塔入口烟气温度/℃ | 98.4 |

| 冷凝器出口烟气温度/℃ | 51.8 |

| 冷凝器出口烟气含水量/% | 13.2 |

| 冷凝器阻力/Pa | 117.5 |

| 冷凝器换热面积/m2 | 1 700 |

为保证后部除氧器的正常工作, 低温省煤器出口水温应保持在75~85 ℃。为维系脱硫系统的水平衡以及脱硫反应速率[16-17], 吸收塔的入口烟气温度应保持在90 ℃以上。

2.1 运行性能

2.1.1 低温省煤器

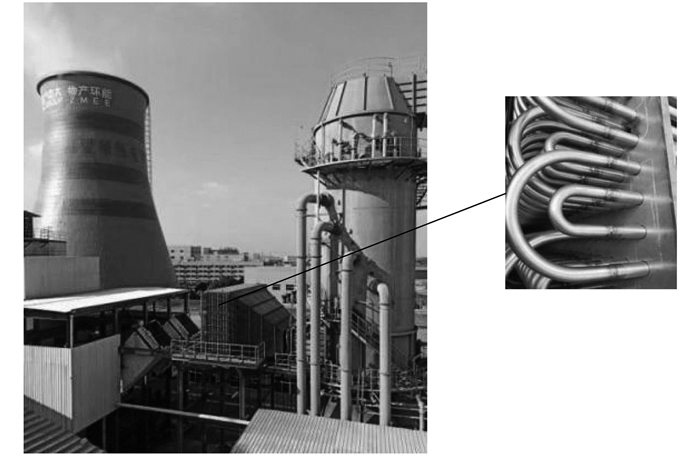

低温省煤器入口水温(即冷凝器出口水温)为50.7 ℃, 出口水温为80.0 ℃。因此, 低温省煤器的管壁温度始终接近或超过烟气的水露点, 水蒸气冷凝的发生空间较小。按经验公式[3]估算烟气酸露点为140~160 ℃, 因此低温省煤器管壁温度始终低于烟气酸露点, 容易发生低温腐蚀。为防止冷凝的硫酸溶液腐蚀换热管, 采用了氟塑料熔融覆膜技术对换热管进行保护。安装现场及细节照片如图 2所示。

由于SO2在烟气中所占的体积分数较低, 潜热释放量较小, 因此在低温省煤器中以烟气的显热换热为主。根据运行数据, 并结合传热量计算公式, 计算烟气余热回收系统的热量回收情况, 低温省煤器的换热量为4 587.4 kW, 约占余热回收系统热回收量的57%。此时, 低温省煤器的换热能力较差, 其传热系数仅为47.2 W/(m2·K)。

换热量计算公式为

| $ {Q_{{\rm{LE}}}} = {q_{{\rm{m}}, {\rm{w}}}}{c_{\rm{p}}}\Delta {t_{{\rm{LE}}}} $ | (1) |

| $ \Delta {t_{{\rm{m}}, {\rm{LE}}}} = \frac{{\left( {{T_{{\rm{fg}}, {\rm{out}}}} - {T_{{\rm{w}}, {\rm{in}}}}} \right) - \left( {{T_{{\rm{fg}}, {\rm{in}}}} - {T_{{\rm{w}}, {\rm{out}}}}} \right)}}{{\ln \frac{{{T_{{\rm{fg}}, {\rm{out}}}} - {T_{{\rm{w}}, {\rm{in}}}}}}{{{T_{{\rm{fg}}, {\rm{in}}}} - {T_{{\rm{w}}, {\rm{out}}}}}}}} $ | (2) |

| $ {k_{{\rm{LE}}}} = \frac{{{Q_{{\rm{LE}}}}}}{{\Delta {t_{{\rm{m}}, {\rm{LE}}}}{A_{{\rm{LE}}}}}} $ | (3) |

式中: QLE——低温省煤器换热量;

qm, w——冷却水流量;

cp——水比热容;

ΔtLE——冷却水在低温省煤器中的温升;

Δtm, LE——低温省煤器的对数平均温差;

Tfg, in, Tfg, out——低温省煤器入口和出口烟气温度;

Tw, in, Tw, out——低温省煤器冷却水入口和出口温度;

kLE——低温省煤器传热系数;

ALE——低温省煤器换热面积。

2.1.2 冷凝器

冷凝器入口处烟气的水分含量为16.6%。根据水露点公式计算可得, 此时烟气的水露点为56.3 ℃, 该值低于冷凝器出口冷却水温, 因此冷凝器始终处于水露点之下发生冷凝换热。烟气在冷凝器的换热属于含不凝性气体的蒸汽冷凝过程。该过程如图 3所示。

水露点计算公式为:

| $ {t_{\rm{d}}} = \frac{{3\;991.11}}{{18.591\;6 - \ln \frac{{15}}{2}{p_{\rm{s}}}}} - 233.84 $ | (4) |

式中: td——烟气水露点, ℃;

ps——烟气水露点对应的饱和水蒸气分压力, kPa;

烟气冷凝时, 主流烟气的温度与水蒸气分压力逐渐降低形成气膜层; 而冷凝的水蒸气附着于管壁表面形成液膜层。上述即为含不凝性气体蒸汽冷凝的双膜理论, 其中气膜层是换热热阻的主要来源。运行时, 烟气向冷却水的传热包括了冷凝水蒸气潜热和烟气显热, 冷凝器的换热量为3 522.7 kW, 约占余热回收系统热回收量的43%。但是, 冷凝器的换热能力更强, 其传热系数达174.1 W/(m2·K), 是低温省煤器传热系数的约3.7倍。通过水箱液位估算, 冷凝器对烟气的水分回收量为4.5 t/h。其中, 传热系数计算公式为

| $ {Q_{{\rm{COD}}}} = {q_{{\rm{m}}, {\rm{w}}}}{c_{\rm{p}}}\Delta {t_{{\rm{COD}}}} $ | (5) |

| $ \Delta {{t'}_{{\rm{m}}, {\rm{COD}}}}\frac{{\left( {{{T'}_{{\rm{fg}}, {\rm{out}}}} - {{T'}_{{\rm{w}}, {\rm{in}}}}} \right) - \left( {{{T'}_{{\rm{fg}}, {\rm{in}}}} - {{T'}_{{\rm{w}}, {\rm{out}}}}} \right)}}{{\ln \frac{{{{T'}_{{\rm{fg}}, {\rm{out}}}} - {{T'}_{{\rm{w}}, {\rm{in}}}}}}{{{{T'}_{{\rm{fg}}, {\rm{in}}}} - {{T'}_{{\rm{w}}, {\rm{out}}}}}}}} $ | (6) |

| $ {k_{{\rm{COD}}}} = \frac{{{Q_{{\rm{COD}}}}}}{{\Delta {t_{{\rm{m}}, {\rm{COD}}}}{A_{{\rm{COD}}}}}} $ | (7) |

式中: QCOD——冷凝器换热量;

ΔtCOD——冷却水在冷凝器中的温升;

Δtm, COD——冷凝器的对数平均温差;

T′fg, in, T′fg, out——冷凝器入口和出口烟气温度;

T′w, in, T′w, out——冷凝器冷却水入口和出口温度;

kCOD——冷凝器传热系数;

ACOD——冷凝器换热面积。

2.1.3 湿法脱硫系统

烟气经低温省煤器换热后, 温度下降。流经吸收塔入口时烟气温度为98.4 ℃, 比未安装低温省煤器时温度下降约31.2 K。由于烟气温度的下降, 又因蒸发而被烟气带走的石灰浆液水量减少, 从而起到了节约脱硫用水的作用。根据运行数据, 脱硫系统用水量从原来的16.28 t/h下降至11.08 t/h, 节水量达5.20 t/h。通过烟气余热回收系统改造, 脱硫系统用水量减少约32%。

2.2 节能与效益

利用低温省煤器和冷凝器对烟气进行换热后, 烟气余热被回收利用。烟气余热回收系统每小时可回收8 110.1 kW热量, 折算标煤后为1.4 t/h。按年运行时间7 000 h计算, 烟气余热回收系统每年可节省标煤9 800 t。目前每吨燃煤的采购价为600元, 因此烟气余热回收系统每年可节约588.0万元。

效能计算公式为

| $ Q = {q_{{\rm{m}}, {\rm{w}}}}{c_{\rm{p}}}\Delta t $ | (8) |

| $ {q_{{\rm{m}}, {\mathop{\rm coal}\nolimits} }} = \frac{Q}{{{Q_{{\rm{net}}, {\rm{ar}}}}}} $ | (9) |

| $ B = {q_{{\rm{m}}, {\rm{coal}}}}H $ | (10) |

| $ {N_{{\rm{be}}}} = B{R_{{\rm{coal}}}} $ | (11) |

式中: Q——烟气余热回收系统的总换热量;

Δt——冷却水在烟气余热回收系统的总温升;

qm, coal——烟气余热回收系统的折算节煤量;

Qnet, ar——燃煤的收到基低位发热量, 取20 900 kJ/kg;

B——年节煤量;

H——年运行小时数;

Nbe——年节煤收益;

Rcoal——当前煤价。

冷凝器的水蒸气凝结液可被回收利用, 运行数据所得凝结液流量为4.5 t/h。同时, 低温省煤器的加入使得脱硫系统用水量减少, 节水量约为5.2 t/h。两者节水总计9.7 t/h, 年节水量可达67 900 t。按工业水处理成本0.37元/t计算, 每年可节约2.5万元。年节水收益公式为

| $ {N_{{\rm{be}}, {\rm{w}}}} = \left( {{{q'}_{{\rm{m}}, {\rm{c}}}} + {q_{{\rm{m}}, {\rm{FGD}}}}} \right){R_{\rm{w}}}H $ | (12) |

式中: Nbe, w——年节水收益;

q′m, c——凝结液流量;

qm, FGD——脱硫系统的节水量;

Rw——工业水处理价, 取0.37元/t。

由于烟气余热回收系统的加入, 烟气阻力增加约363.1 Pa(低温省煤器+冷凝器+除雾器), 这将引起送风机负荷增加, 产生额外的能耗(约31.8 kW)。为配合烟气余热回收系统设计冷却水量, 投用了6#离心泵(功率为160 kW)。这些进一步增加了系统能耗。上述能耗产生的费用约为49.6万元/a。

上述能耗及费用的计算公式为

| $ {P_{{\rm{ow}}}} = \frac{{V\Delta P}}{{3\;600 \times 1\;000 \times \eta }} + {P_{{\rm{um}}}} $ | (13) |

| $ {N_{{\rm{co}}}} = {P_{{\rm{ow}}}}{R_e}H $ | (14) |

式中: Pow——烟气余热回收系统增加的额外功率;

V——风机流量;

ΔP——低温省煤器阻力;

η——风机效率, 取0.7;

Pum——离心泵功率;

Nco——烟气余热回收系统增加的额外费用;

Re——公司成本电价, 取0.369 5元/kWh。

此外, 烟气余热回收系统的投资成本包括设备费865.0万元(低温省煤器450.0万+冷凝器400.0万+离心泵15.0万)、安装费14.0万元以及仪表费7.0万元。结合上述分析, 将烟气余热系统的节能与效益归纳如表 2所示。采用烟气余热回收系统后每年可实现收益540.9万元, 其投资成本为886.0万元, 因此烟气余热系统投资成本可在1.64 a内收回。

表 2

烟气余热回收系统的节能与效益评估

| 项目 | 细分项 | 数值 |

| 投资成本 | 设备费/万元 | 865.0 |

| 安装费/万元 | 14.0 | |

| 仪表费/万元 | 7.0 | |

| 运行维护费 | 送风机与离心泵/(万元·a-1) | 49.6 |

| 节能节水 | 节煤/(t·a-1) | 9 800 |

| 节水/(t·a-1) | 67 900 | |

| 收益 | 节能收益/(万元·a-1) | 588.0 |

| 节水收益/(万元·a-1) | 2.5 | |

| 净收益/(万元·a-1) | 540.9 |

3 结论

本文提出了热电联产系统烟气余热回收改造的具体实施方案, 并结合运行数据对烟气余热回收系统进行了技术经济性分析, 所得结论如下。

(1) 冷凝器的传热系数为174.1 W/(m2·K), 是低温省煤器传热系数的约3.7倍。冷凝器内为烟气冷凝换热, 换热强度高于低温省煤器内的烟气对流换热。

(2) 低温省煤器换热量与冷凝器换热量分别约占余热回收系统热回收量的57%和43%。依靠较高的换热温差, 低温省煤器在余热回收系统中占据较高的热回收量。

(3) 通过烟气余热回收系统, 烟气余热被回收利用, 实现年节煤量为标煤9 800 t, 节能效果显著。

(4) 烟气余热回收系统在回收烟气中水分的同时, 有助于减少脱硫系统的用水, 年节水量可达67 900 t, 缓解了电厂的用水问题。

(5) 烟气余热回收系统的投资成本可在1.64 a内收回, 随后可实现年净收益540.9万元。

参考文献

-

[1]XU G, HUANG S W, YANG Y P, et al. Techno-economic analysis and optimization of the heat recovery of utility boiler flue gas[J]. Applied Energy, 2013, 112: 907-917. DOI:10.1016/j.apenergy.2013.04.048

-

[2]WEI M L, ZHAO X L, FU L, et al. Performance study and application of new coal-fired boiler flue gas heat recovery system[J]. Applied Energy, 2017, 188: 121-129. DOI:10.1016/j.apenergy.2016.11.132

-

[3]周强泰, 周克毅, 冷伟, 等. 锅炉原理[M]. 3版. 北京: 中国电力出版社, 2013: 5.

-

[4]RIFFAT S B, ZHAO X, DOHERTY P S. Application of sorption heat recovery systems in heating appliances-feasibility study[J]. Applied Thermal Engineering, 2006, 26(1): 46-55. DOI:10.1016/j.applthermaleng.2005.04.015

-

[5]CHEN H P, ZHOU Y A, SU X, et al. Experimental study of water recovery from flue gas using hollow micro-nano porous ceramic composite membranes[J]. Journal of Industrial and Engineering Chemistry, 2018, 57: 349-355. DOI:10.1016/j.jiec.2017.08.042

-

[6]FEELEY T J, PLETCHER S, CARNEY B, et al. Department of energy/national energy technology laboratory's power plant-water R&D program[R]. Department of Energy/National Energy Technology Laboratoy, 2006.

-

[7]王金旺. 锅炉排烟余热回收利用的技术方案选择探讨[J]. 能源与节能, 2020(9): 62-65. DOI:10.3969/j.issn.2095-0802.2020.09.026

-

[8]杨义, 郑莆燕, 齐同磊, 等. 二次再热机组烟气余热利用与抽汽参数优化研究[J]. 上海电力大学学报, 2021, 37(1): 5-10. DOI:10.3969/j.issn.2096-8299.2021.01.002

-

[9]王国涛. 燃煤锅炉烟气余热回收与节能分析[J]. 节能, 2020, 39(4): 96-97.

-

[10]林吕荣, 詹永乐. 燃煤电厂余热回收利用及控白烟技术的应用[J]. 节能与环保, 2020(增刊1): 92-94.

-

[11]XIONG Y Y, TAN H Z, WANG Y B, et al. Pilot-scale study on water and latent heat recovery from flue gas using fluorine plastic heat exchangers[J]. Journal of Cleaner Production, 2017, 161: 1416-1422. DOI:10.1016/j.jclepro.2017.06.081

-

[12]LIU J M, ZHU F H, MA X Y. Industrial application of a deep purification technology for flue gas involving phase-transition agglomeration and dehumidification[J]. Engineering, 2018, 4(3): 416-420. DOI:10.1016/j.eng.2018.05.009

-

[13]张超, 杜未, 张凯. 1000 MW超超临界二次再热机组烟气余热深度利用经济性分析[J]. 机电信息, 2020(6): 42-43.

-

[14]滕达, 李铁林, 李昂, 等. 电站锅炉尾部烟气余热回收与梯级利用系统特性分析[J]. 中国电力, 2020, 53(7): 189-196.

-

[15]TAN H Z, CAO R J, WANG S S, et al. Proposal and techno-economic analysis of a novel system for waste heat recovery and water saving in coal-fired power plants: a case study[J]. Journal of Cleaner Production, 2021, 281: 124372. DOI:10.1016/j.jclepro.2020.124372

-

[16]许青云, 蒋文, 朱文中. 基于烟气余热回收某600 MW机组FGD水平衡问题分析[J]. 科技创新与应用, 2020(18): 125-126.

-

[17]孙智滨, 康英伟, 常俊, 等. 大型燃煤火电机组湿法脱硫系统控制研究[J]. 上海电力大学学报, 2020, 36(6): 553-561. DOI:10.3969/j.issn.2096-8299.2020.06.007