|

|

|

发布时间: 2022-06-25 |

清洁安全发电 |

|

|

|

收稿日期: 2022-03-18

中图法分类号: TK474

文献标识码: A

文章编号: 2096-8299(2022)03-0234-05

|

摘要

为了准确计量入炉瞬时煤量, 提出了一种双进双出磨煤机精确计量入炉瞬时煤量算法, 并以山西盂县裕光发电厂2×1 000 MW工程项目为实例进行实验。实验结果表明: 采用精确计量入炉瞬时煤量折算算法负荷变化较小, 且主蒸汽压力处于安全运行范围, 满足机组协调控制正常投入所需的煤量测量准确的基本条件, 对于双进双出磨煤机, 更易实现电网负荷调峰。

关键词

双进双出磨煤机; 煤量计算算法; 瞬时煤量; 能耗

Abstract

In order to accurately measure the instantaneous coal amount into the furnace, an algorithm for accurate metering of the instantaneous coal amount into the furnace is proposed for a double-in and double-out coal mill, and the experiment is carried out with the 2×1 000 MW of Yuguang Power Plant in Yuxian County, Shanxi Province as an example.The experimental results show that the conversion algorithm of the instantaneous coal quantity that is accurately metered into the furnace is adopted, the load change is small to meet the speed and accuracy requirements of the power grid, and the main steam pressure is within the allowable range during safe operation, which can meet the coal quantity measurement required for the unit to coordinate and control the normal input.It is easier to achieve grid load peak regulation for double-in and double-out coal coal mill.

Key words

double-inlet and double-outlet coal mill; coal quantity calculation algorithm; instantaneous coal quantity; energy consumption

社会高速发展使得石油等不可再生能源消耗加剧, 风电、潮汐能、太阳能等新能源地位凸显。为充分利用清洁能源, 消纳新能源间接发电产生的电能及降低电网负荷差距, 电网调度系统要求火电机组具备深度快速变负荷能力。但现有的国内火电机组由于受煤种可磨性哈氏系数、挥发分等参数的限制, 只能配置双进双出磨煤机而无法配置中速磨煤机, 而且基建成本不再设计煤粉中间储仓而采用直吹式制粉系统。因此, 对于配置双进双出磨煤机且不再配置煤粉中间储仓制粉系统的火电机组来说, 虽能满足燃烧煤种的要求, 但难以准确计量入炉瞬时煤量, 特别是超临界机组, 无法确定水煤比与风煤比, 在机组变负荷过程中甚至稳定运行中会出现机组分离器出口温度、主蒸汽温度、主汽压力波动大等问题, 使机组协调控制无法正常投入, 不能满足电网调峰相关要求。

高效、节能、减排是目前火电机组技术改造的整体方向, 在线准确测量各机组的经济性, 掌握设备的工作状态、检查并分析其故障缺陷、研究改进方向、优化调度方式, 对提高管理水平具有重要意义。此外, 随着一次能源价格的上涨, 掺烧劣质煤及优化配煤也是企业降低发电成本、提高经济效益的主要手段。因此, 精确控制火电机组的入炉煤量愈发重要。

国内学者对入炉瞬时煤量精确控制进行了相关研究。国电衡水电厂[1]将不同机组计量可编程逻辑控制器(Programmable Logic Controller, PLC)整体升级为分散控制系统(Distribated Control System, DCS), 进行整体设备布置、工程布线、控制逻辑、计量统计方式及操作显示设计, 为分炉煤量精确计量提供了设备平台。长电公司[2]在现有输煤程控系统的基础上, 采用IFIX插入VBA脚本的方法实现了电子皮带秤数据无差传输及入炉煤的分炉分仓, 保障了煤量的精确计量。李健等人[3]提出一种双进双出磨煤机入炉煤量软测量方法, 在双进双出磨煤机制粉系统上, 利用磨煤机煤粉流量与容量风门开度、一次风压力等关键参数的相关性, 通过分段线性函数构建了锅炉燃煤量软测量模型。张浩[4]通过1CS-17A型电子皮带秤对瞬时流量和累计重量进行实时监控, 实现了以一台电子秤来计量多个原煤仓的进煤量。张小桃等人[5]将磨煤机等效为强耦合的双输入双输出系统, 基于现场数据来辨识模型参数。田丹等人[6]采用机理分析与数据拟合相结合的方法, 建立了入炉煤动态模型。为了准确计量入炉瞬时煤量, 本文提出了一种双进双出磨煤机精确计量入炉瞬时煤量算法, 并以山西盂县裕光发电厂2×1 000 MW工程项目为实例进行实验, 在满足协调变负荷实验所要求的条件下, 通过自动发电控制(Automatic Generation Control, AGC)实验验证计量入炉瞬时煤量折算算法的精确性。

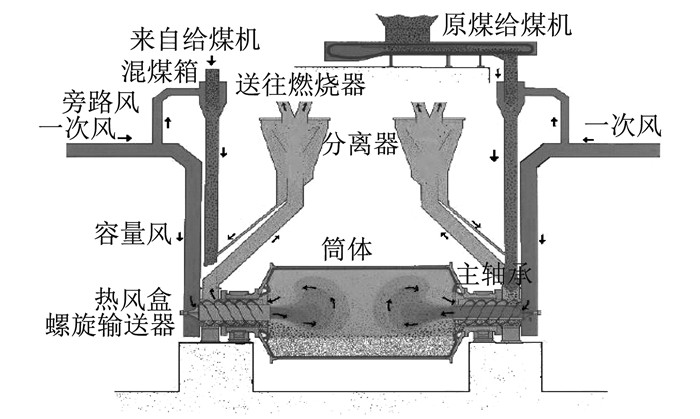

1 制粉系统简介

2 精确入炉瞬时煤量折算算法

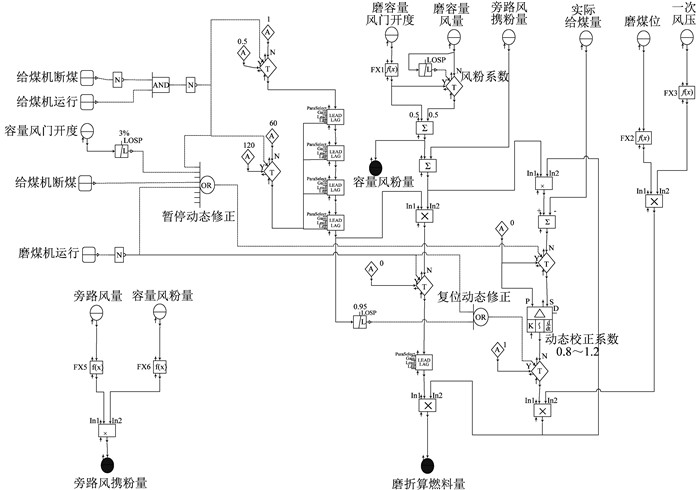

为了在磨煤机启动、停止及正常运行等全工况下准确表征实际进入炉膛的燃料量, 减少不利因素的影响, 本文引入精确入炉瞬时煤量折算算法。

入炉瞬时给煤量是指双进双出磨煤机正常运行时, 磨煤机煤位维持不变的情况下给煤机的给煤量。图 2为精确入炉瞬时煤量算法的原理图。

(1) 针对容量风量测量不准确情况, 采用实验办法得到容量风阀门开度折算的煤量。当容量风小信号无法测量时, 取容量风阀门开度折算的煤量, 综合运算得到初始的由容量风量、容量风阀门开度折算的煤量, 克服由容量风量测量不准确(尤其小信号无法测量)、容量风量测量滞后性强、容量风门阀门不线性且动作死区大等带来的测量误差, 同时又提高了实际燃料变化的响应速度。

(2) 根据磨煤机不同厂家特点, 通过实验确定旁路风是否携粉来选择是否还应将以上初始折算煤量加上旁路风携粉量计算(本工程实验证明旁路风携粉)。

(3) 将初始折算煤量与实际给煤机给粉量进行PID闭环运算, 实现动态迭代校正, 得到动态煤量计算校正系数, 再经过煤位、一次风压修正后可得到精确的瞬时入炉煤量折算。动态煤量计算校正系数的意义在于消除容量风开度、容量风量初始折算煤量及煤位、一次风压修正后仍与实际入炉煤量存在的偏差, 保证瞬时入炉煤量折算的精确度。

(4) 通过煤位与一次风压修正曲线, 初步修正折算煤量, 同时解决双进双出磨煤机启动过程建立煤位或停磨时清空煤位出力时的煤量计算。

(5) 确定给煤机断煤(故障状态)、容量风开度小时(可认为启动或停止供粉过程)、磨煤机停止、给煤机启停时应暂停PID闭环态煤量校正系数运算。

(6) 磨煤机停止、给煤机启停时PID闭环态煤量校正系数复位1。

(7) 给煤机启停时的煤量校正系数是建立工作煤位或清空磨煤位的实际时间函数。给煤机启停时往往是双进双出磨煤机启动过程建立煤位或停磨时清空煤位出力时的工况, 此时的煤量折算精确度依靠给煤机启停时的煤量校正系数与煤位、一次风压修正曲线共同保证。

3 算法应用实例效果

为了验证算法的正确性, 本文以山西盂县裕光发电厂2×1 000 MW工程项目为实例进行实验。工程锅炉采用上海锅炉厂制造的百万千瓦等级塔式锅炉; 汽轮机为上海汽轮机有限公司设计制造的超超临界凝汽式汽轮机; 制粉系统采用上海电气上重碾磨特装设备有限公司生产的MGS-4766型双进双出磨煤机; 热控控制DCS系统采用上海爱默生控制技术有限公司生产的OVATION装置。

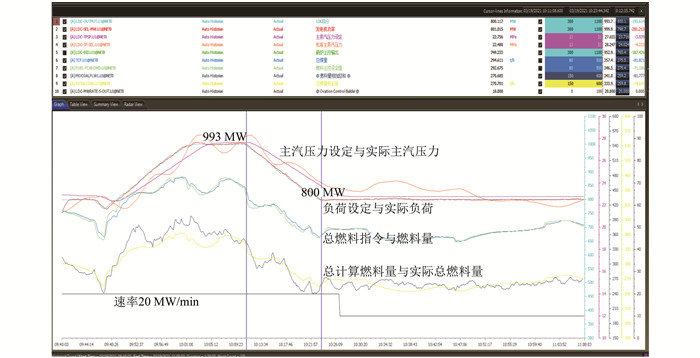

3.1 AGC实验的验证

图 3为机组负荷运行速率为20 MW/min(2%Pe/min)时, 800~1 000~800 MW升降负荷AGC实验结果。

为使实验能够顺利进行, 测试前做好以下工作。

(1) 协调变负荷时, 对主要运行参数的控制符合《DL/T657模拟量控制系统验收测试规程》的要求。

(2) 随机组运行要求进行制粉系统正常启停过程中, 无需强行规定运行人员操作方式, 加载磨煤机恢复正常工作煤位或卸载清空磨煤机出力时的各台磨煤机瞬时入炉煤量折算不影响协调变负荷时主要运行参数的控制要求。

(3) 制粉系统正常启停过程中需满足设备说明书工艺要求, 不产生危及制粉系统正常运行参数要求与跳闸保护动作。保证磨煤机启停、正常运行各工况下出口一次风速不低于18 m/s, 磨母管一次风压、磨煤机出口温度均工作在相应范围内。

由图 3可以看出, 机组负荷运行速率为20 MW/min(2%Pe/min)时, 负荷设定与实际负荷基本重合, 表明负荷变化满足电网速率与精度要求; 主汽压力与主汽压力设定偏差不超过1.5 MPa, 表明主蒸汽压力处于安全运行期间所允许的范围内; 燃料与燃料设定、实际煤量与折算煤量趋势线一致, 偏差不超过5%, 说明可满足机、炉间能量供求的平衡。造成误差原因主要为: 系统响应有一定的偏差, 检测信号本身存在精度误差, 折算参数选择造成一定的误差。

3.2 AGC实验的单磨运行情况

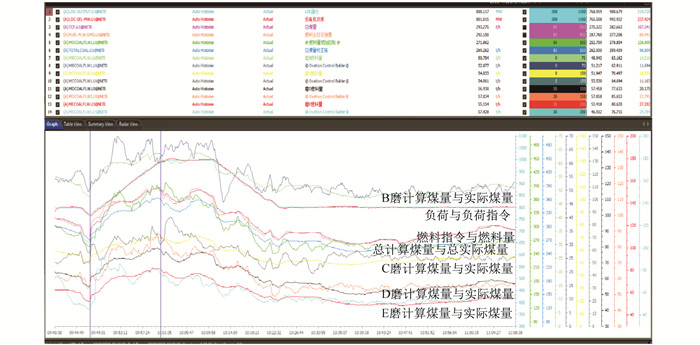

图 4为速率为20 MW/min(2%Pe/min)时, 800~1 000~800 MW升降负荷AGC测试单台磨运行情况。

由图 4可以看出, B磨、C磨、D磨、E磨的单台折算煤量与单台实际煤量的变化趋势相同, 折算入炉煤量与实时煤量误差不超过5%, 说明各台磨煤机均可满足机、炉间能量供求的平衡; 且保证磨煤机母管一次风压在8~10 kPa工作范围、磨煤机出口一次风速不低于18 m/s、磨煤机出口温度在65~80 ℃工作范围。

由图 3和图 4可以看出: AGC实验时负荷变化较小满足电网速率与精度要求, 且主蒸汽压力处于安全运行期间所允许的范围内。采用精确计量入炉瞬时煤量折算算法及参数实验整定方法, 单台磨煤机稳定运行时, 可使折算入炉煤量与实时给煤机煤量误差小于5%;且所有磨煤机稳定运行时, 总折算入炉煤量与实时给煤机总煤量误差小于5%。说明该方法可保障正常运行及变负荷运行时入炉瞬时煤量折算的精确度, 满足机组协调控制正常投入所需的煤量测量准确的基本条件, 满足电网调峰相关要求, 提高了整个机组的运行效率, 减少了能耗。此外, 由于双进双出磨煤机理论上变负荷速率可达3%Pe/min, 更易实现电网负荷调峰。

4 结论

为准确计算入炉瞬时煤量, 方便双进双出磨煤机启停过程中各种工况下的配置, 并减少不利因素的影响, 同时准确表征实际进入炉膛的燃料量, 本文采用精确入炉瞬时煤量折算算法, 并以山西盂县裕光发电厂2×1 000 MW工程项目为例进行了实验, 结果表明:

(1) 采用精确计量入炉瞬时煤量折算算法, 可满足机组协调控制正常投入所需的基本条件。对于双进双出磨煤机, 更易实现电网负荷调峰。

(2) 采用精确计量入炉瞬时煤量折算算法, 发现折算入炉煤量与实时给煤机煤量等相关参数误差均小于5%, 满足机组协调控制正常投入所需的煤量测量准确的基本条件。

(3) 精确计量入炉瞬时煤量折算算法对计算入炉瞬时煤量有明显优势, 能够提高整个机组的运行效率、减少能耗, 提升了双进双出磨煤机的应用前景。

参考文献

-

[1]王帅. 利用EDPFNT+实现入炉煤精确分炉计量[D]. 北京: 华北电力大学, 2018.

-

[2]徐金龙. 利用IFIX实现入炉煤分炉分仓的准确计量[J]. 湖州师范学院学报, 2009, 31(增刊): 265-267.

-

[3]李健, 尚星宇, 王瑞. 基于聚类算法的双进双出磨煤机入炉煤量软测量方法[J]. 热力发电, 2020, 49(11): 114-119.

-

[4]张浩. ICS-17A型电子皮带秤在电厂入炉煤计量系统中的应用[J]. 中国新技术新产品, 2013, 7(14): 19-20. DOI:10.3969/j.issn.1673-9957.2013.14.012

-

[5]张小桃, 倪维斗, 李政, 等. 基于现场数据的中速磨煤机动态建模研究[J]. 热能动力工程, 2005, 19(6): 614-616.

-

[6]田丹, 田亮, 刘鑫屏, 等. 中速磨直吹式制粉系统的动态模型[J]. 电力科学与工程, 2009, 24(9): 41-44. DOI:10.3969/j.issn.1672-0792.2009.09.011

-

[7]刘创. 双进双出钢球磨煤机直吹式制粉系统增容改造方法与实验研究[D]. 长沙: 长沙理工大学, 2011.

-

[8]齐鑫, 洪文鹏, 许晓飞, 等. 双进双出磨煤机直吹式制粉系统的节能优化研究[J]. 矿山机械, 2015, 43(5): 80-84.