|

|

|

发布时间: 2022-08-25 |

智能制造与新材料 |

|

|

|

收稿日期: 2021-10-13

基金项目: 国家自然科学基金(52005315)

中图法分类号: TG178;TG456.7;TG42

文献标识码: A

文章编号: 2096-8299(2022)04-0391-05

|

摘要

钛合金表面耐磨性能差限制了电厂重要成品部件的寿命。采用激光熔覆方法, 研究了不同原料状态和稀土添加对原位合成复合TiB/TiN钛基涂层强化相粒度以及分布均匀性的影响。采用X射线衍射分析(XRD)、扫描电子显微分析(SEM)和高分辨投射分析(TEM)技术等方法研究了强化相组织形貌, 得出以下结论: 分别采用h-BN和纯硼酸、尿素为原料形成的Core-shell结构为原料, 涂层中均原位合成TiB/TiN强化颗粒, 采用非晶态BN有利于获得细小强化相组织, 但强化相含量相对较少; 添加CeO2有利于强化相晶粒细化以及均匀分布。

关键词

晶粒度; 原位合成反应; 激光熔覆; 强化相

Abstract

The poor wear resistance of titanium alloy surface limits the service life of important finished parts in power plant. In this paper, the effect of raw material state and rare earth on the microstructure of reinforced phase of in-situ composite TiB/TiN titanium based coating by laser cladding was studied. The microstructure of strengthening phase was studied by means of X-ray diffraction (XRD), scanning electron microscopy (SEM) and high-resolution projection analysis (TEM). The following conclusions were obtained: TiB/TiN strengthening particles were in situ synthesized with two kinds of raw material by laser cladding, one being Core Shell structure formed by pure Boric acid and as raw materials, and the other h-BN as raw material. Amorphous BN was conducive to obtain fine but less reinforced phase.the added CeO2 was conducive to the uniform distribution of strengthening phase.

Key words

grain size; In-situ synthesis reaction; laser cladding; strengthening phase

钛合金是火力发电厂、原子能发电厂的汽轮机末级叶片、凝汽器和管板等重要部件的原材料。但钛合金的耐磨性能限制了其使用寿命, 因此增强钛合金耐磨性的研究被日益关注[1-3]。激光熔覆是采用连续激光对加工零件表面进行扫描, 形成一定厚度的涂层, 从而高效、快速达到表面改性的技术。该技术是表面工程技术领域的重要分支[4-6], 也是目前国内外学者的研究热点之一, 在材料表面改性领域具有十分巨大的潜在应用价值, 国外已经将激光熔覆复合涂层应用于汽轮机叶片的修复。

激光熔覆过程中, 冷却速度高达1.0×105~1.0×106 K/s, 具有较高的形核驱动力和生长速度; 熔池温度高, 原子扩散速度快, 强化相急速生长。因此, 激光熔覆条件下原位合成强化相颗粒粒度大, 在熔池中的分布不均匀, 形貌的可控性差。根据细晶理论, 晶粒细化可有效提升涂层性能。众多研究者采用细晶手段有效强化涂层性能[7-8], 但通过改变激光参数提高过冷度的方法, 对降低强化相粒度的影响是有限的[9]。余宗森提出熔体合金成分及熔体流动特性对原位合成陶瓷颗粒生长形貌和尺度有较大影响[10]。本文采用不同结晶状态原料和添加稀土元素的方法, 研究了降低熔池中元素的反应时间和改变熔体流动特性对强化相结晶粒度和分布状态的影响, 探讨了降低涂层裂纹敏感率的可行方法。

1 实验材料及设备

1.1 实验材料

熔覆基板材料为挤压态Ti-3Al-2V合金, 单道熔覆试样加工尺寸为90 mm×20 mm×8 mm。熔覆前试样先经砂轮和砂纸手工机械打磨, 然后采用3%HF+6%HNO3水溶液去除表面的氧化层, 再采用丙酮或酒精清洗表面油污, 最后烘干试板表面待用。实验时, 将试板置于冲满氩气(氩气纯度≥99.9%)保护气的气槽中, 以防止熔覆过程中发生氧化。

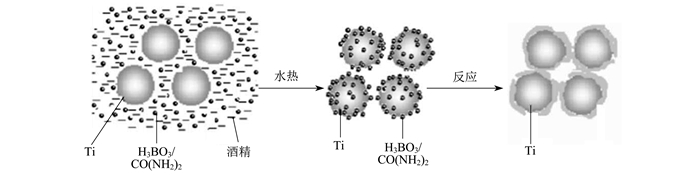

熔覆原材料选用以下2种。第1种是由氮化硼前驱体合成, 以分析纯硼酸(H3BO3)为硼源, 尿素(CO(NH2)2)为氮源, 去离子水和乙醇为分散介质。按照摩尔比2∶1分别称取硼酸和尿素, 加入乙醇水溶液(乙醇与去离子水体积比为1∶1), 进行搅拌。原料充分溶解后, 按照BN∶Ti=1∶16的比例加入纯钛粉,以水浴式蒸发的方法形成非晶态BN包覆Ti粉末状态, 待干燥后放入球磨机搅拌2 h进行铺粉熔覆, 样品命名为非晶态BN/Ti。第2种是由分析纯Ti粉末(粒度为150~200 μm)和h-BN粉末(粒度为1~2 μm)组成, BN∶Ti=1∶16, 样品命名为h-BN晶态/Ti。在非晶态BN/Ti中添加2% CeO2稀土元素, 分析稀土的添加对强化相结晶状态的影响。

采用成型良好的实验工艺参数进行操作: 激光功率为1 000 W, 扫描速度为3 mm/s, 保护气体流量为5 L/min, 尾吹气体流量为15 L/min, 保护气体及尾吹气体均为氩气。经过多次实验, 分析不同原料对原位合成强化相的影响。

1.2 实验方法

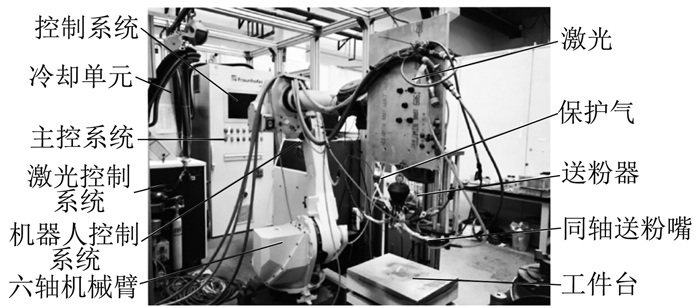

本实验所采用的激光熔覆设备为多模光纤激光器(YLS-10000-S2), 如图 1所示。

采用DPSF-2H送粉器同轴送粉, 99.9%的氩气作为送粉气体, 气体流量为8 L/min。测试样品沿熔覆层上沿平行于熔覆方向截取, 经过机械打磨, 抛光, 采用13%HF+26%HNO3水溶液深度腐蚀, 并用酒精清洗, 热风吹干后进行观察测试。X射线衍射仪型号为D/max 2550VL/PC, 加速电压为35 kV, 电流为200 mA, 采用Cu靶(λ=0.154 060 nm), 扫描速度为3°/min。采用JSM-7600扫描电子显微镜(Scanning Electron Microscope, SEM), 观察微观组织的形貌。采用JEM-2100F高分辨透射电子显微镜(Transmission Electron Microscope, TEM)观察和分析高分辨率组织。

2 实验结果与分析

2.1 BN原料形态对强化相结晶的影响

采用纯硼酸(H3BO3)为硼源, 尿素(CO(NH2)2)为氮源, 形成的非晶态BN化学反应原理为

| 2H3BO3Δ⟶B2O3+3H2O | (1) |

| CO(NH2)2Δ⟶NH3+HNCO | (2) |

| B2O3+2NH3Δ⟶2BN+2H2O | (3) |

经过水浴蒸发后, 形成非晶态BN包覆Ti粉的Core-Shell结构, 形成过程如图 2所示。

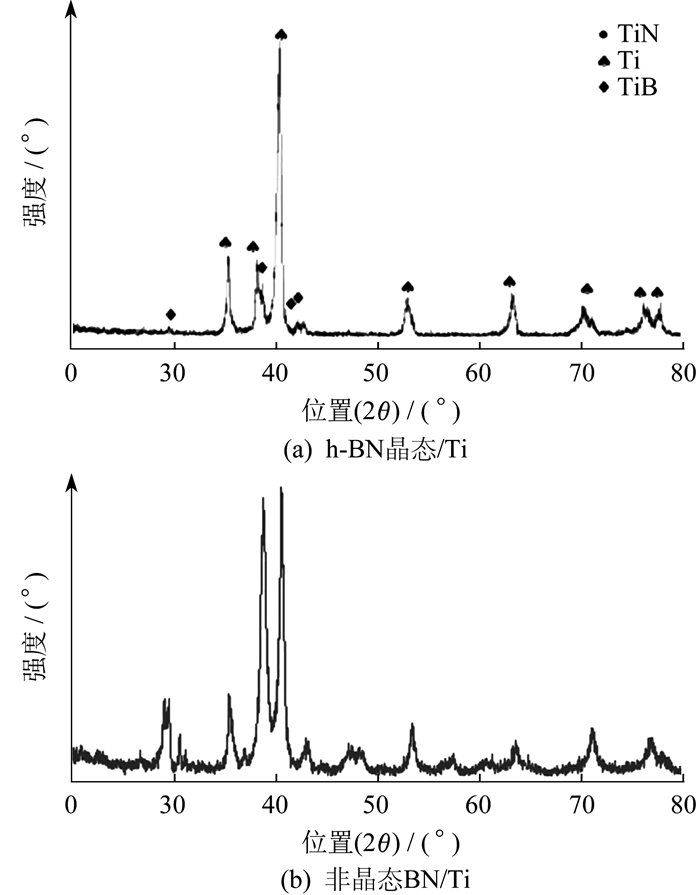

相同的激光工艺参数条件下, 不同BN原料状态获得涂层的X射线衍射分析(X-ray Diffraction, XRD)图谱如图 3所示。由图 3可以看出, 采用h-BN晶态/Ti为原材料和Core-shell非晶态BN/Ti为原料获得的涂层分别原位生成强化相TiB, TiN。然而采用非晶态BN/Ti为原料, 涂层中除了Ti, TiB, TiN相以外, 还有杂相产生。产生杂相的原因主要是在制备非晶态BN/Ti过程中, C和H等杂质元素存在于粉体中, 激光辐射后发生反应, 形成了杂相物质。

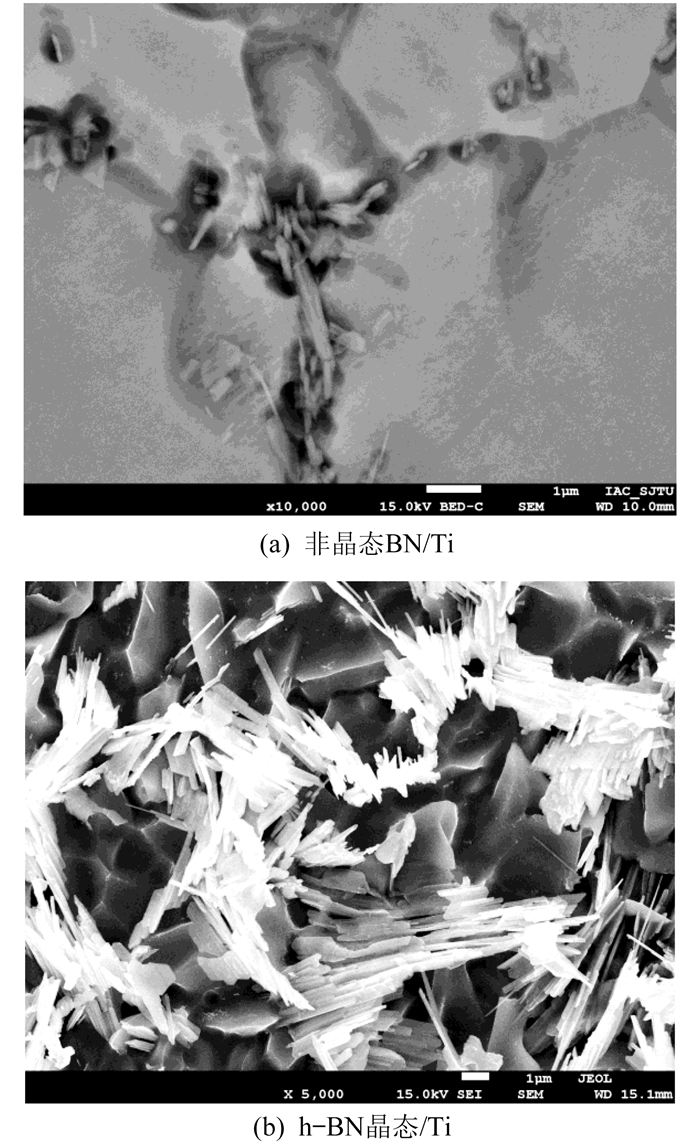

不同BN原料状态下熔覆层的显微组织形貌如图 4所示。当原料为非晶态BN/Ti时, 熔覆层中原位合成TiB颗粒呈片状及针棒状组织, 组织粒度长度方向约1 μm, 主要沿着晶界分布。

采用h-BN晶态/Ti为原料, 原位合成的TiB也分布在晶界位置, 呈针棒状结构, 组织粒度为500 nm×5 μm。对比TiB强化相粒度可知, 采用非晶态BN/Ti作为原料形成的强化相粒度远小于h-BN晶态/Ti, 但是对比形成的强化相数量可知, 以h-BN晶态/Ti为原料形成的强化相比非晶态BN/Ti为原料形成的强化相含量多。

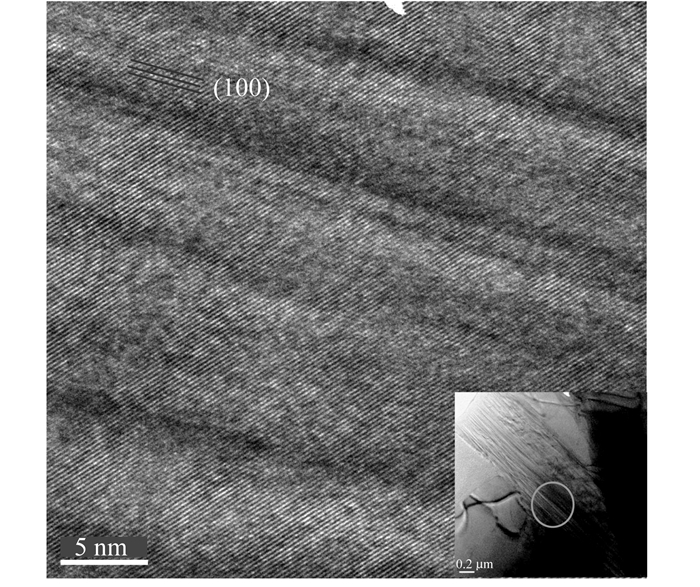

熔覆层的TEM照片和部分TiB的高分辨TEM显微组织照片如图 5所示。由图 5可以看出, 在针棒状的TiB中, 存在着明显的堆垛层错, TiB的长维度生长方向面间距为0.612 9 nm, 与(100)面的晶面间距为0.610 6 nm(PDF卡片号: 05-0700)非常接近。由此可知, TiB的优先生长方向为平行于(100)面, 优先生长方向为[010]方向, 这与TiB具有的B27结构生长特征相吻合[9]。Ti原子与B原子形成TiB金属相, B原子的电子消耗在共价键BB上, 平行于[010]方向呈“Z”字形的单链结构单元。TiB的形核长大速度与固液界面处B原子溶度分配成正比。根据上述分析推断, 采用Core-shell结构的非晶态BN/Ti的熔体时, 由于热消耗等作用, 对熔池中B原子的流动和供给产生了阻滞作用, 因此形成的强化相TiB粒度更加细小。

在激光辐射过程中, 非晶态BN/Ti在熔池中形成短程有序的原子团簇可作为TiB的形核质点, 增加了形核率, 降低了生长速度, 从而达到了晶粒细化的目的。同时, 非晶态BN包覆Ti的核壳结构解决了陶瓷相与金属粉末比重差别大、难以均匀送入熔池, 以及金属粉末容易氧化烧损的难题, 有利于获得均匀的强化相涂层。

2.2 添加稀土CeO2对强化相结晶状态的影响

采用非晶态BN/Ti为原料, 添加2%的稀土CeO2, 分析稀土对原位合成强化相粒度的影响。熔覆层显微组织形貌如图 6所示。由图 6可知, 添加稀土CeO2后涂层中强化相TiB晶粒呈须状结构, 粒度为100 nm×(1~5) μm。与图 4(a)未添加稀土的熔覆涂层组织进行对比发现: 未添加稀土时, 强化相分布于晶界位置; 添加稀土后, 强化相在晶界和晶内分布均匀。这说明稀土的添加提高了强化相的形核质点数量。这时在晶界和强化相表面弥散分布着较多的白色颗粒状物质, 通过对图 6中多处白色点进行能谱分析, 结果显示, 白色小颗粒主要是由钛元素、铈元素和氧元素组成的化合物CeMx。

稀土Ce的原子半径较小(0.182 nm), CeO2固溶于基体中, 晶格畸变和失配度大, 系统能量提高, 结晶形核质点增加, 达到了晶粒细化的目的。此外, 稀土的添加提高了熔体的流动特性, 熔体表面张力提高, 溶质的扩散速度增大, 因此稀土的添加促进了晶粒细化及强化相的均匀分布。

3 结论

(1) 分别以硼酸、尿素和h-BN为原料形成的熔覆涂层可原位合成TiB/TIN复合强化相, 采用硼酸、尿素为原料形成的强化相粒度更加细小。

(2) 添加2%稀土CeO2有利于熔覆层晶粒细化以及强化相的均匀分布。

参考文献

-

[1]李敏, 蔡杰, 邓彪, 等. 激光熔覆功率对原位合成TiB/TiN涂层组织和摩擦性能的影响[J]. 上海电力学院学报, 2016, 32(5): 437-442. DOI:10.3969/j.issn.1006-4729.2016.05.006

-

[2]李蕊, 王浩. Ti811和TC4钛合金基材属性对激光熔覆自润滑耐磨复合涂层组织与性能的影响[J]. 复合材料学报, 2021, 39(0): 1-12.

-

[3]ZHOU H Y, SHI X L, LU G C, et al. Friction and wear behaviors of TC4 alloy with surface microporous channels filled by Sn-Ag-Cu and Al2O3 nanoparticles[J]. Surface and Coatings Technology, 2020, 387: 125552. DOI:10.1016/j.surfcoat.2020.125552

-

[4]ZHANG L Z, ZHAO Z Y, BAI P K, et al. In-situ synthesis of TiC/graphene/Ti6Al4V composite coating by laser cladding[J]. Materials Letters, 2020(1): 127711.

-

[5]刘亚楠, 谷米, 孙荣禄, 等. 钛合金表面激光熔覆原位制备TiC/TiNi符合涂层微观组织及性能研究[J]. 中国激光, 2021, 48(14): 109-119.

-

[6]QI C Q, ZHAN X H, GAO Q Y, et al. The influence of the pre-placed powder layers on the morphology, microscopic characteristics and microhardness of Ti-6Al-4V/WC MMC coatings during laser cladding[J]. Optics & Laser Technology, 2019, 119: 105572.

-

[7]QUAZI M M, FAZAL M A, HASEEB A S M A, et al. Effect of rare earth elements and their oxides on tribo-mechanical performance oflasercladdings: a review[J]. Journal of Rare Earths, 2016, 34(6): 549-564. DOI:10.1016/S1002-0721(16)60061-3

-

[8]QI K, YANG Y, LIANG W X, et al. Effect of magnetic field on the microstructure and wear properties of TiB2/metal composite layers synthesized in situ by laser cladding on Ti-6Al-4V alloy[J]. Ceramics International, 2021, 47(20): 29463-29474. DOI:10.1016/j.ceramint.2021.07.114

-

[9]LI M, HUANG J, ZHU Y Y, et al. Growth morphology and solidification behavior of in-situ synthesized TiN and TiB[J]. Materials Transactions, 2016, 57(1): 15-19.

-

[10]余宗森. 稀土在钢铁中的应用[M]. 北京: 冶金工业出版社, 1987: 10-15.