|

|

|

发布时间: 2022-12-25 |

清洁安全发电 |

|

|

|

收稿日期: 2022-04-21

中图法分类号: TK229.2

文献标识码: A

文章编号: 2096-8299(2022)06-0539-07

|

摘要

以某1 000MW超临界塔式电站锅炉为研究对象, 采用数值模拟的方法研究了锅炉燃用高碱煤对炉内燃烧特性和结渣特性的影响。使用CFD模拟软件对炉内燃烧过程进行了三维稳态燃烧模拟, 并对掺烧不同比例准东煤后的炉内温度场和结焦率等指标进行了比较分析。结果表明, 随着高碱煤掺混比例的提高, 炉内温度水平逐渐下降, 当掺混比例较高时, 炉内温度水平已难以匹配正常燃烧的条件。更改煤粉平均粒径的模拟结果表明, 粒径和掺混比例都与炉内结渣特性有着较强的关联, 这是由不同掺混比例下粒径改变后对于碰壁情况与温度水平的两方面共同作用导致的。

关键词

电站锅炉; 高碱煤; 燃烧特性; 结焦率; 数值模拟

Abstract

Taking a 1 000 MW supercritical tower power station boiler as the research object, a numerical simulation was used to study the effect of burning high-alkali coal on the combustion characteristics and slagging characteristics of the boiler.Using the CFD simulation software, the three-dimensional steady-state combustion simulation in the furnace was carried out after blending with different proportions of Zhundong coal, and the temperature field and slagging rate in the furnace were compared and analyzed.The results showed that with the increase of the high-alkali coal blending ratio, the temperature level in the furnace gradually decreased.When the blending ratio was relatively high, the temperature level in the furnace could not match the normal combustion conditions.The simulation results after changing the particle diameter of pulverized coal show that both the particle diameter and the mixing ratio have a strong correlation with the slagging characteristics in the furnace.

Key words

power station boiler; high-alkali coal; combustion characteristics; slagging rate; numerical simulation

高碱煤是指含有较高碱金属含量的煤种。国内高碱煤主要产自新疆的准东地区。准东煤矿区存量大, 在开采成本上有着天然的优势, 对于燃煤锅炉具有一定的利用价值[1-2]。但高碱煤也具有灰熔点不高、发热量低和碱金属含量较高等特点, 燃烧特性和沾污结渣特性都与常用动力煤不同[3]。目前新疆准东地区在役的电站锅炉设计煤种并非准东煤等高碱煤, 对于高碱煤的利用方式主要还是掺烧低碱煤或高发热量煤[4-5]。部分国内燃煤电厂对燃用准东煤进行了掺烧试验, 容量主要集中在200~350 MW机组, 且一般掺烧比例不超过50 % [6-11]。对于600 MW及以上的超临界、超超临界机组试验较少, 多为关键参数选定和系统设计优化[12-14]。本文以某1 000 MW超临界四角切圆塔式电站锅炉为研究对象, 采用数值模拟的方法研究锅炉燃用高碱煤对炉内燃烧特性和结渣特性的影响。

1 研究对象概况

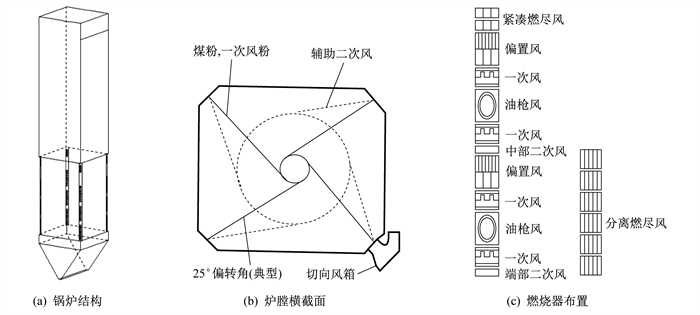

模拟对象为1 000 MW超超临界塔式炉。锅炉结构、炉膛横截面和燃烧器布置如图 1所示。

炉膛宽度和深度均为21.48 m, 炉顶管中心标高为119.3 m。采用单炉膛塔式布置, 中速磨煤机一次风正压直吹式制粉系统, 四角切圆燃烧方式, 摆动式燃烧器。锅炉配置6台石磨(中速磨煤机), 其中5台运行, 1台备用。煤粉燃烧方式采用同轴燃烧系统, 炉膛中心形成顺时针切圆, 偏置二次风包围在外侧形成大切圆。锅炉共设有3组6层燃烧器, 满负荷运行时开上5层燃烧器, 每层燃烧器有2个一次风喷嘴、1个油枪风喷嘴、1个端部二次风喷嘴、1个组合喷嘴, 其中偏置二次风和直吹二次风各占约一半面积。在上层燃烧器顶部布置有2层紧凑燃尽风和6层分离燃尽风。一次风风率16.6 %, 风温348 K, 风速27.3 m/s; 二次风风率80.1 %, 风温607 K, 风速60.3 m/s。锅炉燃用神府东胜煤, 煤质特性如表 1所示。

表 1

设计煤种煤质特性

| 工业分析/% | 低位发热量/(kJ·kg-1) | ||||

| Mar | Aar | Var | Fcar | ||

| 14.0 | 12.0 | 27.0 | 47.0 | 23 420 | |

| 元素分析/% | 软化温度/℃ | ||||

| Car | Har | Oar | Nar | Sar | |

| 61.45 | 3.61 | 7.80 | 0.71 | 0.43 | 1 170 |

2 数学模型与计算方法

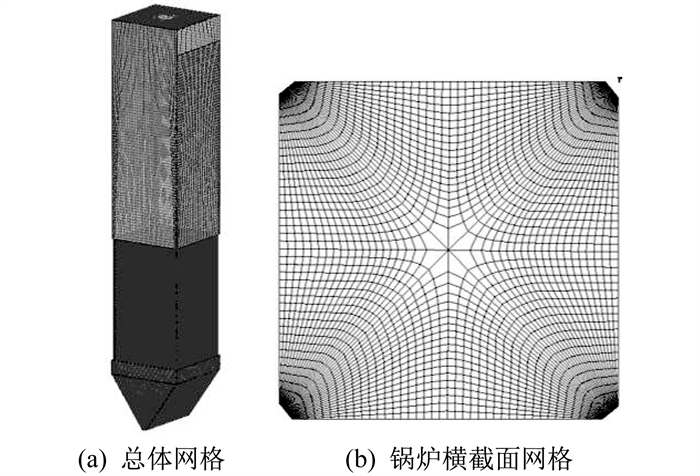

2.1 建模与网格划分

2.2 计算模型选取

煤粉的燃烧过程包括辐射换热、挥发分析出、焦炭燃烧, 同时炉内又涉及复杂的气相流动和湍流燃烧等过程。本文采用有限速率模型模拟气相燃烧, 采用Realizable k-ε双方程模型模拟气相的湍流流动, 固体煤粉颗粒的求解采用随机轨道模型, 煤粉颗粒挥发分析出采用双竞争反应模型, 焦炭的燃烧采用动力/扩散模型, 辐射传热采用P-1模型。

2.3 计算条件与计算方法

锅炉配有6层燃烧器, 5层投运, 1层备用。初始工况满负荷时的锅炉给煤量为94.37 kg/s, 一次风速和二次风速分别为27.3 m/s和60.3 m/s, 一次风温和二次风温分别为348 K和607 K。采用均等配风, 水冷壁壁面辐射率设置为0.7, 冷灰斗的辐射率为0.92, 过量空气系数控制为1.2。煤粉平均粒径遵循Rosin-rammer分布规律。扩散指数取n=2, 最小粒径为8 μm, 最大粒径为250 μm, 平均粒径为60 μm。

本文采用大南湖矿区准东煤作为典型高碱煤, 将占总质量不同比例的准东煤与神府东胜煤进行掺混, 准东煤的煤质特性如表 2所示。

表 2

准东煤煤质特性

| 工业分析/% | 低位发热量/(kJ·kg-1) | ||||

| Mar | Aar | Var | Fcar | ||

| 16.1 | 19.89 | 28.98 | 35.03 | 17 520 | |

| 元素分析/% | 软化温度/℃ | ||||

| Car | Har | Oar | Nar | Sar | |

| 47.17 | 2.89 | 12.68 | 0.59 | 0.68 | 1 240 |

对于掺混得到的混煤, 利用两种煤的煤质成分表可计算得到不同准东煤掺混比例下的混煤成分, 以及燃烧所需的煤耗量和空气量, 如表 3所示。

表 3

不同掺混比例下的煤耗量和空气量计算结果

| 准东煤掺混比例/% | 混煤软化温度/℃ | 低位发热量/(kJ·kg-1) | 煤耗量/(kg·s-1) | 理论空气量/(m3·kg-1) | 理论空气总量/(m3·s-1) | 过量空气系数 | 实际总进风量/(m3·s-1) |

| 0(纯神府煤) | 1 170.0 | 23 420 | 94.370 00 | 6.174 2 | 582.654 5 | 1.2 | 699.200 0 |

| 10 | 1 171.3 | 22 812 | 96.802 47 | 6.012 7 | 582.044 6 | 1.2 | 698.453 5 |

| 20 | 1 171.4 | 22 224 | 99.363 66 | 5.851 3 | 581.402 3 | 1.2 | 697.682 9 |

| 30 | 1 172.0 | 21 636 | 102.064 10 | 5.689 8 | 580.725 2 | 1.2 | 696.870 3 |

| 40 | 1 174.3 | 21 048 | 104.915 30 | 5.528 4 | 580.010 3 | 1.2 | 696.012 4 |

| 50 | 1 182.0 | 20 460 | 107.930 50 | 5.366 9 | 579.254 2 | 1.2 | 695.105 1 |

| 60 | 1 192.1 | 19 872 | 111.124 10 | 5.205 5 | 578.453 4 | 1.2 | 694.144 2 |

| 70 | 1 203.9 | 19 284 | 114.512 40 | 5.044 0 | 577.603 8 | 1.2 | 693.124 6 |

| 80 | 1 216.9 | 18 696 | 118.113 90 | 4.882 6 | 576.700 8 | 1.2 | 692.041 0 |

| 90 | 1 230.7 | 18 108 | 121.949 30 | 4.721 1 | 575.739 0 | 1.2 | 690.886 9 |

| 100(纯准东煤) | 1 240.0 | 17 520 | 126.042 10 | 4.559 7 | 574.712 8 | 1.2 | 689.655 4 |

关于结渣特性分析, 本文根据煤灰成分拟合软化温度, 并将拟合得到的软化温度作为燃烧数值模拟结果中混煤结焦倾向的评判指标。拟合方法采用SEGGIANI M等人[17]提出的公式进行计算, 并通过CFD软件带有的Sample Trajectories功能可以获得指定边界上颗粒状态的输出文件, 将大于煤灰软化温度并撞击到壁面的颗粒视为结焦颗粒, 以结焦颗粒质量占总颗粒质量的百分比作为判断锅炉水冷壁结焦程度的依据。目前该模型所得结果与实验结果较为符合[18]。近似计算得出的软化温度折线相对于实测值误差较小(均小于30 K), 且变化趋势与试验性研究的结果和预期也较为相符[19-20]。

采用SIMPLE算法进行炉内燃烧三维稳态模拟, 压力方程采用PRESTO!格式以防止伪扩散, 其他项离散格式均为二阶迎风。选择一次风和二次风喷口作为入口边界, 类型设为速度边界条件, 速度和温度根据锅炉实际运行给出的运行参数进行设置。出口边界条件类型为一般出口类型, 且选择与水平烟道连接处作为出口边界。壁面模拟方法采用标准壁面函数法, 边界条件为无滑移非渗透性固定壁面。热力条件中壁面设置为定温条件, 用于模拟锅炉墙壁与炉内烟气的换热。

3 模拟结果验证

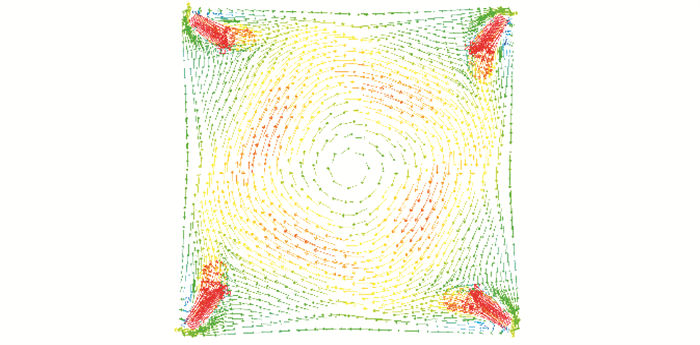

初始工况满负荷时, 炉膛最上层一次风高度处横截面的速度矢量图如图 3所示。

由图 3可以看出, 切圆的对称性和形态都较好, 无明显的偏斜和贴壁等现象。

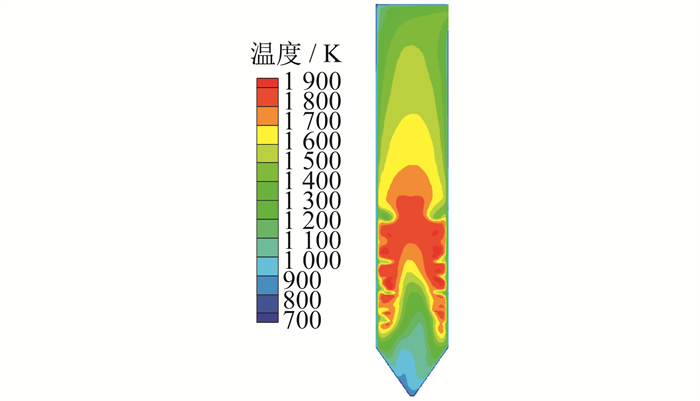

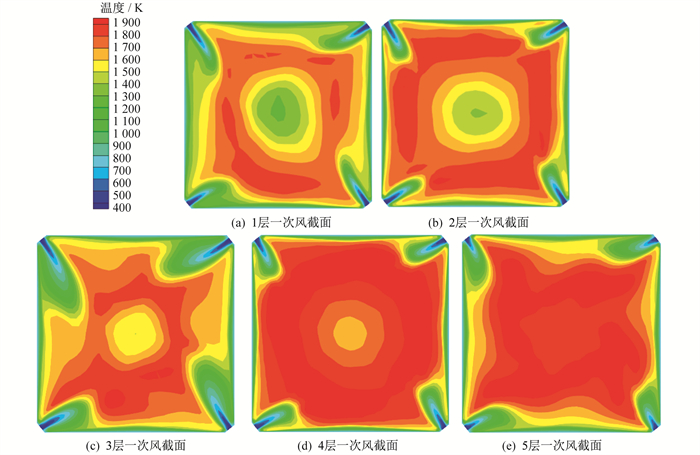

图 4和图 5分别为炉膛中心纵截面和燃烧器区域各层一次风高度处横截面的温度分布图。

由图 4和图 5可以看出, 随着炉膛高度的不断升高, 一次风中心横截面的高温区域也在不断增大, 对称性较好, 符合锅炉燃烧的实际情况。由表 3也可以看出, 在掺混工况下, 虽然煤耗量有一定程度的增加, 但准东煤的理论空气量较低, 掺混准东煤后所需的实际空气量相比初始工况的变化幅度很小, 有利于在不同掺混工况下维持大体相近的速度场和切圆形态。

为进一步验证模型的准确性, 对锅炉现场的热态运行情况进行了测试, 将模拟结果中的不同高度处横截面中心温度值与此处实测温度值进行比较。试验工况为正常满负荷运行时的工况, 与模拟计算时相同。实测数据的获取方法是将铂铑热电偶装入不锈钢水套管内, 经过看火孔伸入炉膛中心处, 测量该位置的温度。选取炉膛内的5个温度测点, 并与这些测点对应位置的模拟计算结果进行比照, 结果如表 4所示。由表 4可以看出, 计算结果与实测结果误差较小, 说明计算结果较为合理, 反映了炉内流动燃烧和传热特性。

表 4

5个测点的温度计算结果和实测结果比较

| 测点高度/m | 计算结果/K | 实测结果/K | 相对误差/% |

| 17.68 | 985.91 | 928 | 6.24 |

| 22.88 | 1 149.70 | 1 038 | 10.76 |

| 28.08 | 1 287.63 | 1 225 | 5.11 |

| 33.28 | 1 425.55 | 1 466 | 2.76 |

| 38.48 | 1 615.20 | 1 622 | 0.42 |

4 模拟结果与分析

4.1 炉内温度场

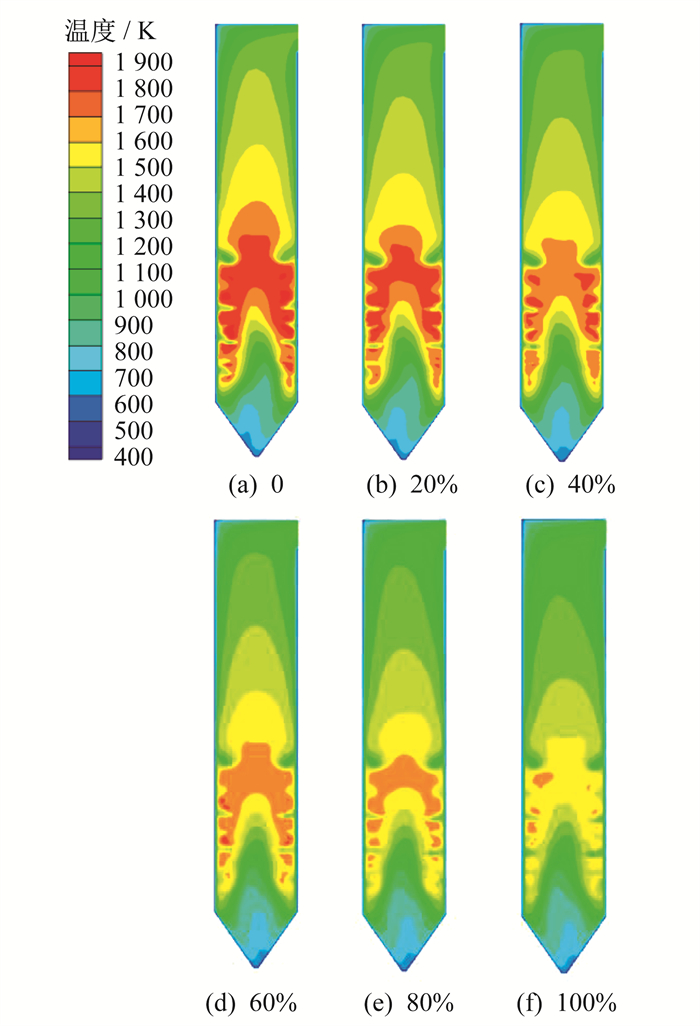

控制总输入热值、过量空气系数不变, 在设计煤种中按0, 20 %, 40 %, 60 %, 80 %, 100 % 的比例掺混准东煤的条件下, 对这6种工况进行锅炉燃烧热态模拟。掺入的准东煤粒径设为60 μm, 与设计煤种相同。不同工况下, 模拟得到的炉膛纵截面温度分布如图 6所示。

由图 6可以看出, 在不同的准东煤掺混比例下, 锅炉的高温区形态基本相同。但随着准东煤掺混比例的提高, 锅炉的整体温度水平出现了一定程度的下降, 且掺混比例越高, 温度水平的下降越明显。在未掺混准东煤, 即燃用神府东胜煤的工况下, 炉膛范围内的温度最高值约为1 930 K, 而在燃用准东煤的工况下, 最高温度约为1 740 K, 相差近200 K。因此, 掺混准东煤对锅炉燃烧的温度水平会造成一定的负面影响。

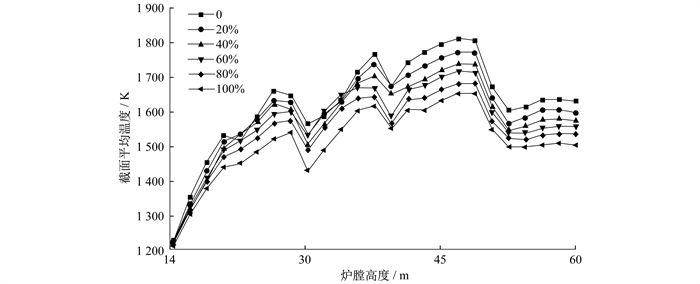

上述6种工况模拟得到的不同高度处的横截面平均温度折线图如图 7所示。

由图 7可以看出, 随着掺混比例的增加, 炉内温度水平呈逐渐降低的趋势。这一点也与锅炉中心纵截面的温度分布特征相似。结合锅炉中心纵截面的温度分布图可以发现, 随着掺混比例的增加, 锅炉的整体温度水平都出现了下降, 且掺混比例越高, 下降幅度越明显。由于总输入热值和过量空气系数不变, 即输入条件未发生改变, 因此可以认为掺混准东煤后, 煤粉的热值并未完全释放, 即煤粉的燃尽程度在不断降低, 不完全燃烧损失逐渐增加。当准东煤掺混比例较高时, 较低的炉内温度水平已难以匹配锅炉正常燃烧的条件。

4.2 结焦率

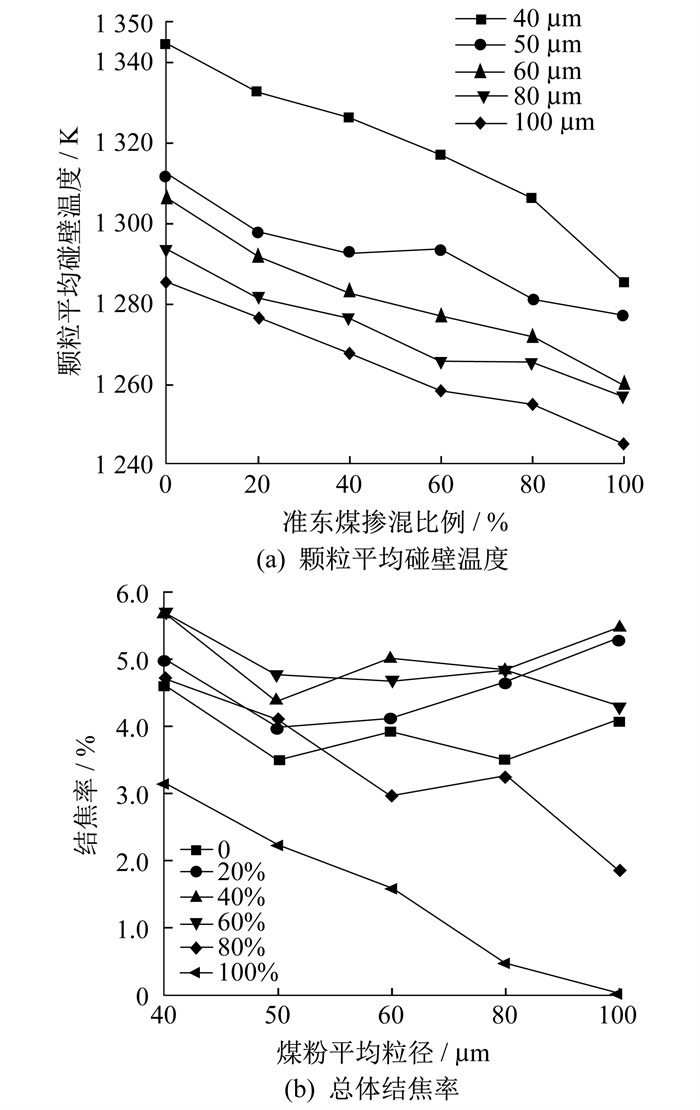

除了温度水平之外, 掺混高碱煤带来的炉内结焦结渣问题也不容忽视, 而煤粉平均粒径和掺混比例一样, 都与炉内结焦结渣有着较强的关联。将撞击到壁面且温度大于煤灰软化温度的颗粒视为结焦颗粒, 用结焦颗粒的质量除以总质量, 将得到的百分比作为最终的结焦率数值, 用来判断炉膛内部的结焦程度。在不同的混煤煤粉平均粒径和准东煤掺混比例下, 将所有颗粒碰壁情况对应的温度值进行平均计算, 得到的煤粉颗粒平均碰壁温度和总体结焦率如图 8所示。

由图 8可以看出, 6种模拟煤种所对应的结焦率变化曲线各不相同, 但大致可分为以下3类: 当准东煤掺混比例小于等于40 % 时, 随着煤粉平均粒径的增大, 结焦率出现先降低后升高的趋势; 当掺混比例高于40 % 时, 结焦率总体上呈现逐渐降低的趋势; 而当掺混比例为100 % 即全烧准东煤时, 结焦率总体较低。这是因为炉膛壁面温度低于其软化温度, 所以不易结焦。另外, 全烧准东煤时, 随着煤粉平均粒径的增大, 结焦率也出现大幅降低。这是因为粒径变大, 着火点推迟, 着火中心离壁面的距离加大, 导致壁面温度降低, 不易结焦。

煤粉平均粒径越大, 在同一时刻的剩余未燃尽质量也越大。增大的动量会相应提高煤粉颗粒撞击壁面的概率和次数, 对应的运动轨迹也会更加倾向于撞击壁面, 间接提高了结焦率。同时, 粒径的增大会影响煤粉的燃烧完全程度, 使燃尽率降低。这导致煤粉在撞击壁面时的温度也出现降低。因此, 粒径的增大又反而会间接降低结焦率的数值。

在不同工况下, 上述两方面影响并非同时使结焦率增大或减小, 而是比重更大的一方占据主导。因此, 在不同的掺混比例和粒径组合下, 结焦率数值表现出不同的变化趋势: 当准东煤掺混比例为0, 20 %, 40 %, 且粒径处于较小值(40~60 μm)时, 由于粒径的增大对温度水平的影响强于对碰壁倾向的影响, 表现为结焦率降低; 粒径处于较大值(60~100 μm)时, 由于粒径的增大对温度水平的影响弱于对碰壁倾向的影响, 表现为结焦率提高。在多数情况下, 粒径的增大对温度水平的影响都强于对碰壁倾向的影响。当准东煤掺混比例为60 % 和80 % 时, 随着粒径的增大, 结焦率表现为逐渐降低, 且掺混比例更高的工况结焦率降低的趋势和幅度都更明显。因此, 粒径的改变对结焦率造成的影响可以概括为对温度水平的影响和对碰壁倾向的影响两个方面, 而这两个方面的影响并不是同向的, 对于炉内结渣特性的影响是由这两方面影响综合决定的。尤其, 当全烧准东煤且煤粉平均粒径为100 μm时, 计算发现结焦率为0.013 4 %, 已经几乎不存在结焦颗粒, 也就是几乎不存在炉内结焦的问题, 但这并不表示燃烧状况更良好。观察图 6和图 7可知, 在全烧准东煤的情况下炉内温度水平相比初始工况大幅降低, 已经达不到正常燃烧状况所具备的条件。结焦率数值低以致于煤粉颗粒碰壁时温度基本都未超过软化温度, 反而证明了炉内温度场相当恶劣。

5 结论

本文以国内典型1 000 MW超超临界电站锅炉为对象, 保持锅炉总输入热值和过量空气系数不变, 进行了掺烧髙碱煤对燃烧影响的数值模拟研究, 结论如下。

(1) 随着高碱煤掺混比例的提高, 炉内温度水平下降, 当掺混比例较高时炉内温度水平的降低将导致燃料无法维持正常燃烧状态。

(2) 煤粉平均粒径和掺混比例对炉内结渣特性均有影响。不同掺混比例下粒径改变后对于煤灰颗粒碰壁概率和炉内温度水平两方面都有影响, 最终影响其结焦率。

参考文献

-

[1]张守玉, 陈川, 施大钟, 等. 高钠煤燃烧利用现状[J]. 中国电机工程学报, 2013, 33(5): 1-12.

-

[2]茅锦达. 新疆高碱煤沾污结渣机理与试验研究[D]. 上海: 上海交通大学, 2018.

-

[3]王岩, 高继录, 陈晓利, 等. 新疆准东煤结渣沾污特性研究[J]. 东北电力技术, 2018, 39(10): 23-25.

-

[4]李慧慧. 面向新疆准东高碱煤的锅炉除焦添加剂的研究及应用[D]. 哈尔滨: 哈尔滨工业大学, 2020.

-

[5]杜智华, 姚伟, 方顺利, 等. 350 MW机组锅炉掺烧准东煤结渣问题分析[J]. 热力发电, 2015, 44(11): 109-113, 123.

-

[6]赵勇纲, 王志超, 张喜来, 等. 纯燃高碱煤660 MW机组防结渣沾污一体化设计[J]. 热力发电, 2018, 47(3): 104-108.

-

[7]文博, 杨忠灿, 屠竞毅, 等. 大型准东煤锅炉炉型和燃烧方式选择研究[J]. 热力发电, 2021, 50(10): 71-77.

-

[8]朱林阳. 高碱煤锅炉设计分析及优化探讨[J]. 锅炉技术, 2020, 51(5): 37-44.

-

[9]寇希文. 350 MW电站锅炉掺烧准东煤炉内结渣特性试验研究[D]. 杭州: 浙江大学, 2019.

-

[10]曾琦. 燃用准东高碱煤超临界锅炉燃烧控制技术研究[D]. 哈尔滨: 哈尔滨工业大学, 2020.

-

[11]金继源. 350 MW超临界电厂锅炉燃烧新疆准东煤试验研究[D]. 徐州: 中国矿业大学, 2021.

-

[12]赵勇纲, 王志超, 姚皓, 等. 100% 全燃准东高碱煤的600 MW等级机组锅炉关键参数设计[J]. 热力发电, 2020, 49(6): 111-117.

-

[13]马文君. 中电投准东五彩湾电厂(2×660 MW)项目可行性研究[D]. 北京: 北京化工大学, 2015.

-

[14]程友良, 施宏波, 张宁, 等. 哈密大南湖矿区高钠煤燃烧应用研究[J]. 洁净煤技术, 2017, 23(5): 32-39.

-

[15]管明健, 李彦, 马晟恺. 1 000 MW塔式锅炉炉内燃烧特性的数值模拟[J]. 上海电力学院学报, 2018, 34(2): 115-118.

-

[16]杜威, 丁红蕾, 潘卫国, 等. 深度空气分级条件下配风方式对炉内燃烧特性影响的数值模拟研究[J]. 上海电力大学学报, 2021, 37(4): 361-366.

-

[17]SEGGIANI M, PANNOCCHIA G. Prediction of coal ash thermal properties using partial least-squares regression[J]. Industrial & Engineering Chemistry Research, 2003, 42(20): 4919-4926.

-

[18]章琪. 燃煤锅炉炉内燃烧及结焦特性研究[D]. 上海: 上海电力学院, 2018.

-

[19]王东旭, 王洋, 李文艳, 等. 碱性氧化物对煤灰熔融特性影响的研究进展[J]. 化工进展, 2017, 36.

-

[20]王洋, 李慧, 王东旭, 等. 煤和生物质灰中氧化钾含量对灰熔融特性的影响[J]. 化工进展, 2016, 35(9): 2759-2765.