|

|

|

发布时间: 2023-02-28 |

燃烧与污染物控制 |

|

|

|

收稿日期: 2022-04-13

基金项目: 国家自然科学基金(51976036)

中图法分类号: TK01+9

文献标识码: A

文章编号: 2096-8299(2023)01-0001-04

|

摘要

采用FLUENT软件对电站锅炉污泥掺烧温度场进行数值模拟分析。分别对污泥掺烧比例为0, 1.3%, 2.9%, 4.8%的煤燃烧情况下的温度场进行了比较。结果表明: 随着污泥与煤粉掺烧比例的增加, 污泥与煤粉的混合物中灰分含量增加, 可燃物的含量减少, 水分大幅增加导致炉膛中心温度出现明显的变化。

关键词

电站锅炉; 污泥掺烧; 温度场; 数值模拟

Abstract

Numerical simulations of the temperature field of a sludge blended boiler were carried out using FLUENT to compare the temperature field of coal combustion at sludge blending ratios of 0%, 1.3%, 2.9% and 4.8%.The results show that as the sludge and pulverised coal ratio increases, the ash content of the sludge and pulverised coal mixture increases, the fuel content decreases and the moisture increases considerably, leading to significant changes in the centre of the furnace chamber temperature.

Key words

utility boiler; sludge mixing sintering; temperature field; the numerical simulation

中国每年消耗超过40亿t的煤炭, 煤炭燃烧使得各种气体污染物及重金属对环境的破坏愈加严重。随着城市污泥的减量化处理成为各大城市快速发展急需解决的问题, 污泥掺烧煤粉燃烧成为研究的重点。虽然加入污泥会携带高于燃煤的重金属及其他污染物, 但适当的掺烧污泥并不会引起污染物排放超标现象[1]。各种可燃物和煤掺烧在一定程度上减少了煤的需求量, 再利用一些污泥掺烧不仅提供了大量的热值, 同时也减轻了环境污染。张成等人[2]对100 MW小机组掺烧污泥燃烧和污染物排放进行了研究, 结果表明, 实际掺烧较低配比污泥是可行的。马杜鹃等人[1]认为燃煤电厂掺烧污泥是无害化且经济有效的污泥处理方式。通过对广州恒运热电厂燃煤耦合污泥发电进行实验表明, 干化污泥进厂在含水率<40%、掺烧比例为4.7%时, 污泥掺烧对于煤的元素成分影响不大, 锅炉烟气主要污染物指标几乎无影响。管明健等人[3]利用FLUENT软件对某1 000 MW塔式锅炉的燃烧过程进行了数值模拟, 得出了额定工况下炉膛燃烧的温度场分布。本文将对不同比例的污泥掺烧工况进行温度场比较分析。

1 研究对象

以某电厂1 000 MW超临界锅炉为模拟对象。锅炉炉膛尺寸为23.16 m×23.16 m, 炉顶管中心标高113.91 m; 采用单炉膛塔式布置, 四角切圆燃烧方式。锅炉整体配备6台中速磨煤机, 其中5台运行1台备用。锅炉燃煤采用SM+DT+IN煤种, 掺烧一定比例的污泥。煤质特性如表 1和表 2所示。

表 1

煤质特性工业分析

| 煤种 | 工业分析/% | 收到基低位发热量 Qnet, ar/(MJ·kg-1) |

|||

| Mar | Aar | Var | FCar | ||

| 设计煤种SM煤 | 14.00 | 12.00 | 27.00 | 47.00 | 23.42 |

| 校核煤种DT煤 | 10.40 | 16.77 | 24.00 | 48.83 | 22.12 |

表 2

煤质特性元素分析

| 煤种 | 工业分析/% | 灰软化温度/℃ | ||||

| Car | Har | Oar | Nar | Sar | ||

| 设计煤种SM煤 | 61.45 | 3.61 | 7.80 | 0.71 | 0.43 | 1.17×103 |

| 校核煤种DT煤 | 58.33 | 3.42 | 9.77 | 0.68 | 0.63 | 1.30×103 |

本文参照某电厂污泥掺烧比例, 并结合燃煤电厂掺烧污泥性能分析数据等[3], 通过对其参照分析决定对污泥煤粉掺烧比例进行适当调整。炉膛模拟工况如表 3所示。

表 3

炉膛模拟工况

| 工况 | 掺烧比/% | 含水率/% | 锅炉负荷/MW |

| 1 | — | — | 700 |

| 2 | 1.3 | 30 | 700 |

| 3 | 2.9 | 30 | 700 |

| 4 | 4.8 | 30 | 700 |

2 计算模型及计算条件

2.1 模型建立及网格划分

锅炉内燃烧情况较为复杂, 从煤粉污泥和氧化剂经过燃烧器喷口进入炉膛中的过程产生的烟气经过凝渣管、过热器、再热器、省煤器、空气预热器后排出。与此同时, 锅炉四角切圆燃烧的燃烧器结构在建立模型时相当于对锅炉整体的一个切分, 使其结构变得更为复杂。划分网格使网格数量激增, 计算时间也随之增多。因此, 本文对炉膛结构进行优化处理: 将燃烧器喷口一次风、二次风作为入口条件, 同时将复杂的喷口做截面化处理。屏式过热器后作为出口边界, 忽略再热器对炉膛传热的影响。

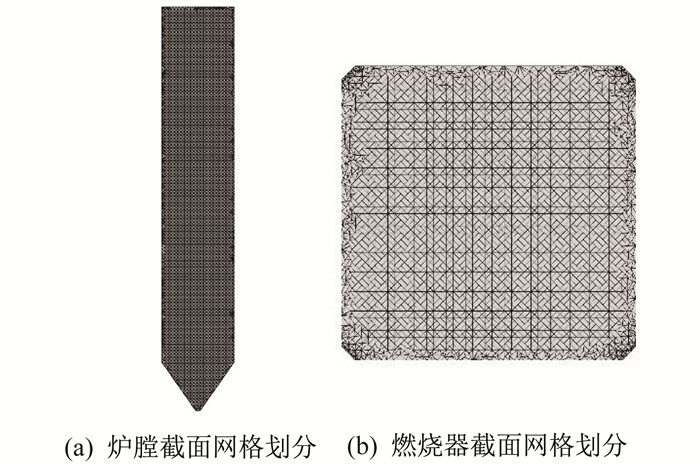

本文锅炉模型采用Solidworks软件对其进行建模, 考虑其复杂的结构利用ICEM进行非结构化网格划分。在锅炉燃烧器喷口部分, 进行单独的加密处理, 增加其模拟的准确性。考虑模拟情况及增加的网格质量, 最终对锅炉整体进行四面体网格划分, 划分网格数目为96万个。炉膛和燃烧器截面网格示意如图 1所示。

2.2 选择计算条件

气相湍流模型采用Realizable k-ε模型。该模型比标准k-ε模型更充分地反应炉膛内部的旋流情况, 比较有利于模拟炉膛内耦合燃烧工况; 气固两相流采用基于欧拉-拉格朗日的离散相模型(Discrete Phase Model, DPM); 在挥发析出及燃烧方面采用双步竞争反应速率模型[4]; 气相燃烧采用涡耗散(Eddy Dissipation Edm, EDM)模型, 与机率密度模型(Probability Density Function, PDF)不同的是, EDM模型能够更清楚地反映污泥与煤粉两种物质, 也能更为准确地反映水分对炉膛燃烧造成的影响; 焦炭燃烧采用动力学(扩散控制)反应速率模型[5]; 炉膛内的辐射传热模型采用P-1辐射模型; NOx生成采用污染物排放模型, 考虑到热力型NOx以及燃料型NOx的生成, 忽略快速性NOx的生成[6]。

2.3 边界条件设定

对于入口边界上的气相控制方程: 以四角切圆燃烧器上的各个喷口作为入口边界。入口边界上的速度、温度、气体组分等参数依据锅炉最初设计值给定, 其中一次风和二次风速为27.3 m/s和60.3 m/s, 方向按照四角切圆切角角度设定。

对于颗粒固相的控制方程: 颗粒直径按照Rosin-Rammler分布规律进行分布[7]。把注入的一次风口作为燃料进口, 煤粉、污泥、煤粉和污泥的混合以此为进口进入炉膛进行燃烧。同时对这3种燃料的密度、比热及进口温度根据燃料本身的性质进行设置。通过污泥与煤粉的初析温度及着火温度T来对燃料的边界条件进行输入。燃料颗粒的入口速度及温度按照锅炉运行工况436.7 t/h和一次风温进行设定。依据燃料本身所附带的性质以及EDM模型对2种燃料燃烧过程中需要用到的模型进行设定。

炉膛的壁面设置为无质量渗透、无湍流、无相对滑动的固定边界。给定炉膛内壁面的温度, 根据实际工况设置燃烧器。燃烧器上部、折焰角壁面的边界条件为第一类边界条件, 根据电厂实际燃烧工况对壁面温度进行设置。计算方法采用Simple三维稳态计算, 各个角之间除了速度矢量外其余数值都相同, 壁面条件采用无滑移边界及反射边界类型。

3 结果分析

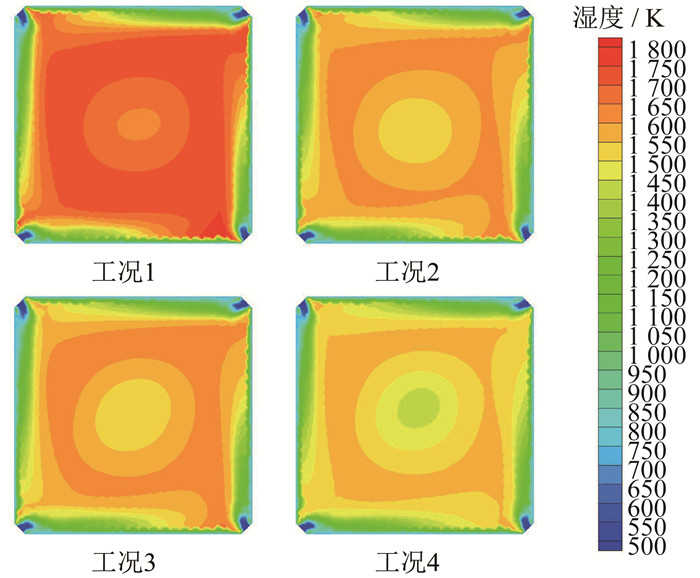

3.1 不同工况下一次风截面温度

图 2为不同工况下最下层一次风截面处的温度场分布。

由图 2可知: 四角切圆燃烧器因为其特殊的燃烧方式使炉膛的高温区域主要集中在4个喷角所切出的燃烧圆区域; 由于燃料以51°的切角从4个方向相切成圆, 燃料集中在炉膛中心位置; 由于煤粉喷射速度较高, 炉膛中形成低压区域, 使得射流周围气体都向此射流靠近, 温度也向中心靠近, 由喷口处向炉膛中心喷射过程中逐渐升高, 形成圆形高温区域; 炉膛主燃区煤粉燃烧较为充分, 火焰位置距炉膛壁面适中, 火焰稳定, 温度分布均匀, 近壁面处无局部高温情况出现; 随着锅炉污泥掺烧比例的逐渐增加, 最下层一次风入口截面处的温度下降较为明显, 高温区明显减少, 整体温度有所下降, 这是因为污泥中水分以及灰分存在的原因导致炉膛火焰温度在1 600~1 700 K之间变化, 影响了燃料实际释放的总热值, 最终导致燃烧器区域温度下降。

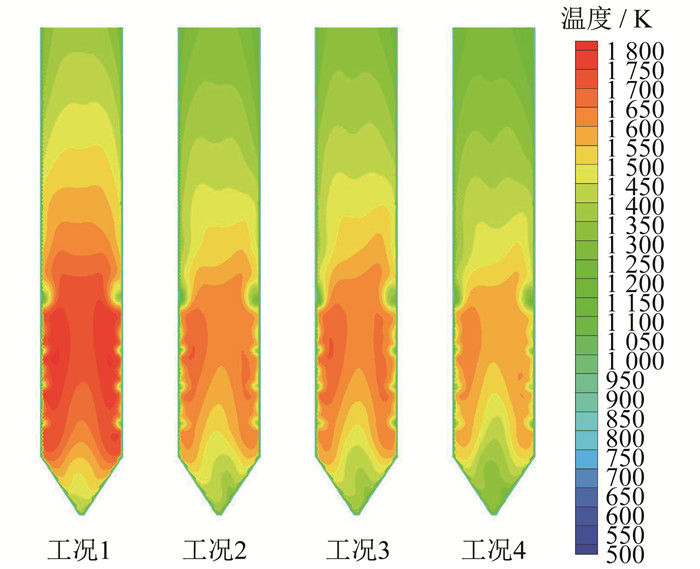

3.2 不同工况下炉膛中心截面温度

3.3 同种工况下各标高截面温度

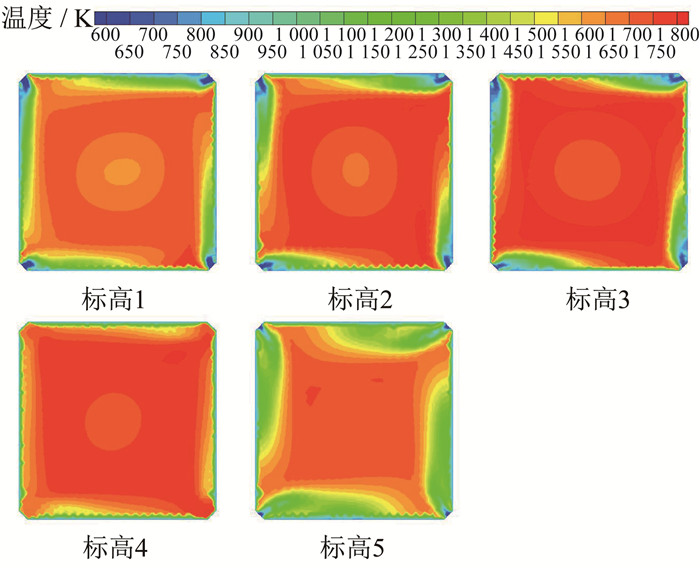

为更好地模拟实际电厂炉膛的运行情况, 将工况1下的不同标高位置处的炉膛截面处温度分布进行对比, 具体如图 4所示。其中, 标高1对应炉膛22.5 m处, 标高2对应炉膛31 m处, 标高3对应炉膛39.3 m处, 标高4对应炉膛45.5 m处, 标高5对应炉膛53 m处。

由图 4可知, 从冷灰斗到燃烧器区域温度大幅度升高。由于燃料的喷出集中在燃烧器区域, 受到上层火焰的冲击, 燃烧最为剧烈; 燃烧过程自上而下, 主要燃烧区域仍在燃烧器区域, 并且随着燃烧高度的不断提升和燃料的燃尽, 燃烧器上方温度逐渐降低。标高1处温度整体较低, 为1 700 K左右; 在标高5处处于火焰尾部, 火焰收缩, 火焰截面积变小; 其他标高处均位于火焰中部, 温度高于标高1与标高5处, 其中标高4处温度最高, 为1 800 K左右。

燃烧器上部出现近墙壁温度过高情况, 这与最初模型建立有关。由于对燃烧器喷口进行了优化处理, 因此其截面化的喷口使得旋流半径变大。在污泥掺烧的炉膛燃烧过程中, 由于污泥燃点较低, 在其接触到锅炉壁面的同时, 污泥中的挥发分析出并燃烧, 释放出较多的热量, 从而导致在壁面处出现局部高温情况。

4 结论

(1) 对炉膛4个模拟工况进行对比分析发现, 4个工况下锅炉机组负荷均约700 MW。当污泥的掺烧比从1.3%增加到2.9%和4.8%时, 掺烧后燃料折算灰分增加, 折算可燃物量减少。

(2) 污泥的热值比煤的热值低, 水分较高, 致使掺烧后燃料的燃尽率降低, 污泥与煤粉混合燃料的燃烧效果较不掺烧时变差。

(3) 随着锅炉污泥掺烧比例的增加, 火焰中心及炉膛整体温度均有所降低。

参考文献

-

[1]马杜娟, 黄纯琳, 李顺泉, 等. 燃煤电厂掺烧城市污泥性能分析[J]. 当代化工研究, 2021(24): 116-118.

-

[2]张成, 朱天宇, 殷立宝, 等. 100 MW燃煤锅炉污泥掺烧试验与数值模拟[J]. 燃烧科学与技术, 2015, 21(2): 114-123.

-

[3]管明健, 李彦, 马晟恺. 1 000 MW塔式锅炉炉内燃烧特性的数值模拟[J]. 上海电力学院学报, 2018, 34(2): 115-118.

-

[4]李道强. O2/CO2气氛下煤粉燃烧特性及性能研究[D]. 北京: 北京交通大学, 2011.

-

[5]胡庆伟, 王为术. 600 MW超临界对冲锅炉分级燃烧特性[J]. 洁净煤技术, 2019, 25(2): 69-75.

-

[6]李凡, 赵小盼, 乔晓磊, 等. 某600 MW煤粉锅炉掺混污泥NOx排放特性数值模拟研究[J]. 电站系统工程, 2021, 37(4): 7-11.

-

[7]李德波, 徐齐胜, 沈跃良, 等. 变风速下四角切圆锅炉燃烧热性的数值模拟[J]. 动力工程学报, 2013, 33(3): 172-177.