|

|

|

发布时间: 2023-02-28 |

燃烧与污染物控制 |

|

|

|

收稿日期: 2022-04-02

中图法分类号: TK16

文献标识码: A

文章编号: 2096-8299(2023)01-0005-07

|

摘要

为了研究煤粉、轮胎颗粒胶粉与污泥颗粒三者混合燃烧的燃烧特性, 通过使用Fluent软件对锅炉进行建模并进行数值模拟计算。分别分析了煤粉单独燃烧、煤粉与轮胎颗粒胶粉混合燃烧、煤粉与污泥颗粒混合燃烧以及三者共同混合燃烧的模拟结果。分析结果表明, 在煤粉燃烧时, 掺入一定比例的轮胎颗粒胶粉和污泥颗粒可以提高炉膛的燃烧效率、增强炉膛内燃料的燃尽程度。

关键词

电站锅炉; 掺烧; 煤粉; 燃烧特性; 数值模拟

Abstract

Combustion characteristics of tire-derived fuel(TDF) and sewage sludge blends were studied by using a pulverized coal(PC)-fired boiler through a CFD based approach.Test were performed on pulverized coal combustion alone, co-combustion of coal between TDF and sewage sludge, and combination of them respectively.Results indicate that adding a certain proportion of TDF and sewage sludge would improve the combustion efficiency and enhance the burnout of fuel in the boiler.

Key words

utility boiler; co-combustion; pulverized coal; combustion characteristics; numerical simulation

伴随着我国工业化程度快速发展, 工业废弃物产量增长较快, 其中废旧轮胎颗粒每年增长6%~8%, 生活污泥颗粒每年增长约11%。因此, 对工业固废物的处理及研究成为了人们关注的重点。目前, 电厂对污泥颗粒的处理多以与煤混合进行掺烧, 但由于污泥颗粒水分含量大, 因而热值较低, 在炉膛内的燃烧效果差; 与之相比, 轮胎颗粒具有较高的热值和挥发分, 因此更易着火, 燃尽率高。现有研究中, 吴秀兰等人[1]将对煤粉混合轮胎颗粒燃烧的研究大致分为原形利用、加工利用、热利用3种。在热利用中, 轮胎颗粒可以作为锅炉的主燃料燃烧, 并且日本建立了以废弃轮胎颗粒为燃料的锅炉。李子涵等人[2]通过实验证明轮胎颗粒胶粉与煤粉混合燃烧可以使温度增高从而帮助燃烧, 但可能会导致锅炉积灰结渣, 并且煤粉在低比例混合轮胎颗粒胶粉燃烧时, 可以控制污染物的产生, 从而减少成本。吕太等人[3]利用热重分析方法对污泥颗粒进行了热解特性实验, 得出结论: 煤的燃烧过程与污泥颗粒的燃烧过程存在明显的差异。苏胜等人[4]则通过热重分析得出污泥颗粒与煤的混烧特性从总体上表现为污泥颗粒与煤共同作用的结果, 其燃烧特性在某些方面优于污泥颗粒或煤的单独燃烧。因此, 本文考虑将两者同时与煤粉进行混合燃烧, 深入研究其燃烧特性。

1 煤粉与轮胎颗粒、污泥颗粒混合燃烧数值模拟

1.1 理论基础

基于锅炉总热量不变的前提, 可以得到热量平衡公式为

| $ \begin{gathered} A_0 Q_{\mathrm{ar}, \text { net }}-A_{\mathrm{coal}} Q_{\mathrm{ar}, \text { net }}= \\ A_{\mathrm{dtdf}} Q_{\mathrm{dtdf}, \mathrm{net}}+A_{\mathrm{wn}} Q_{\mathrm{wn}, \text { net }} \end{gathered} $ | (1) |

式中: A0——初始工况下煤的燃烧量, kg;

Qar, net——煤的低位热值, kJ/kg;

Acoal——掺烧工况下煤的燃烧量, kg;

Adtdf——废弃轮胎颗粒的燃烧量, kg;

Qdtdf, net——轮胎颗粒粉末的低位热值, kJ/kg;

Awn——污泥颗粒的燃烧量, kg;

Qwn, net——污泥颗粒的低位热值, kJ/kg。

掺烧比的计算方式为

| $ \theta_1=\frac{Q_{\mathrm{dtdf}, \mathrm{net}} A_{\mathrm{dtdf}}}{Q_{\mathrm{f}}} \times 100 \% $ | (2) |

| $ \theta_2=\frac{Q_{\mathrm{wn}, \mathrm{net}} A_{\mathrm{wn}}}{Q_{\mathrm{f}}} \times 100 \% $ | (3) |

式中: θ1——轮胎颗粒的掺烧比例, %;

Qf——非掺烧工况下纯煤燃烧产生的热值, kJ/kg;

θ2——污泥颗粒掺烧比例, %。

理论空气量的计算公式为

| $ \begin{gathered} V=0.0889\left(C_{\mathrm{ar}}+0.375 S_{\mathrm{ar}}\right)+ \\ 0.265 H_{\mathrm{ar}}-0.0333 \mathrm{O}_{\mathrm{ar}} \end{gathered} $ | (4) |

式中: V——单位质量燃料燃烧所需理论空气量, m3/kg;

Car、Sar、Har、Oar——收到基燃料中每千克各元素的含量。

在掺烧工况下, 各燃料燃烧所需空气量的计算为

| $ B_{\text {in }}=V_1^0 A_{\text {dtdf }}+V^0 A_{\text {coal }}+V_2^0 A_{\mathrm{wn}} $ | (5) |

| $ V_1^0=\alpha V_{\mathrm{dtdf}} $ | (6) |

| $ V^0=\alpha V_{\text {coal }} $ | (7) |

| $ V_2^0=\alpha V_{\mathrm{wn}} $ | (8) |

式中: Bin——输入锅炉的空气量, m3;

V10、Vdtdf——单位质量轮胎颗粒燃烧所需空气量和理论空气量, m3/kg;

V0、Vcoal——单位质量煤燃烧所需空气量和理论空气量, m3/kg;

V20、Vwn——单位质量污泥颗粒燃烧所需空气量和理论空气量, m3/kg;

α——过量空气系数, 本文根据燃煤锅炉经验参数取值为1.2。

煤、轮胎颗粒、污泥颗粒的元素及工业分析分别如表 1, 表 2, 表 3所示。

表 1

煤的元素分析及工业分析

| 元素分析/% | 低位热值/(kJ·kg-1) | 工业分析/% | |||||||

| Cdrf | Hdrf | Odrf | Ndrf | Sdrf | Mar | Aar | Var | FCar | |

| 79.38 | 5.78 | 9.85 | 1.71 | 3.28 | 32 386 | 7.63 | 24.85 | 16.65 | 50.87 |

表 2

轮胎颗粒的元素分析及工业分析

| 元素分析/% | 低位热值/(kJ·kg-1) | 工业分析/% | |||||||

| Cdrf | Hdrf | Odrf | Ndrf | Sdrf | Mar | Aar | Var | FCar | |

| 82.57 | 6.62 | 8.27 | 0.61 | 1.93 | 34 123 | 0.61 | 5.58 | 61.35 | 32.46 |

表 3

污泥颗粒的元素分析及工业分析

| 元素分析/% | 低位热值/(kJ·kg-1) | 工业分析/% | |||||||

| Cdrf | Hdrf | Odrf | Ndrf | Sdrf | Mar | Aar | Var | FCar | |

| 37.38 | 6.32 | 44.25 | 6.52 | 5.53 | 6 764 | 81.1 | 10.47 | 7.45 | 0.98 |

由表 1~表 3可以看出: 轮胎颗粒含有高挥发分, 易于燃烧, 并且热值较高[5]; 污泥颗粒热值较煤粉与轮胎颗粒更低, 水分更大, 燃烧效果更差[6-7]。

本次模拟中使用的是烟煤煤粉、废旧轮胎颗粒胶粉(以下简称“轮胎颗粒”)以及干污泥颗粒粉末作为燃烧材料, 假定三者均经过研磨筛选, 粒径在250 μm左右。

选取10种不同工况, 分别为全煤粉燃烧(工况1)、掺烧10%的轮胎颗粒(工况2)、掺烧20%的轮胎颗粒(工况3)、掺烧30%的轮胎颗粒(工况4)、掺烧10%的污泥颗粒(工况5)、掺烧20%的污泥颗粒(工况6)、掺烧30%的污泥颗粒(工况7)、掺烧5%的轮胎颗粒和5%的污泥颗粒(工况8)、掺烧10%的轮胎颗粒和10%的污泥颗粒(工况9), 掺烧15%的轮胎颗粒和15%的污泥颗粒(工况10)。

各工况燃料量及所需空气量如表 4所示。

表 4

各工况燃料量及所需空气量

| 工况 | 燃煤量/(kg·s-1) | 燃煤空气量/(m3·s-1) | 轮胎颗粒量/(kg·s-1) | 燃烧轮胎颗粒空气量/(m3·s-1) | 污泥颗粒量/(kg·s-1) | 燃烧污泥颗粒空气量/(m3·s-1) |

| 1 | 36.77 | 310.15 | 0 | 0 | 0 | 0 |

| 2 | 30.61 | 258.20 | 6.12 | 44.72 | 0 | 0 |

| 3 | 26.22 | 221.15 | 10.49 | 76.60 | 0 | 0 |

| 4 | 22.93 | 193.40 | 13.76 | 100.49 | 0 | 0 |

| 5 | 36.02 | 303.81 | 0 | 0 | 3.61 | 7.90 |

| 6 | 35.29 | 297.72 | 0 | 0 | 7.07 | 15.45 |

| 7 | 34.60 | 291.87 | 0 | 0 | 10.39 | 22.72 |

| 8 | 34.66 | 292.39 | 1.05 | 7.64 | 5.05 | 11.04 |

| 9 | 32.78 | 276.39 | 1.98 | 14.45 | 9.54 | 20.87 |

| 10 | 31.10 | 262.34 | 2.82 | 20.56 | 13.58 | 29.69 |

1.2 数值模拟方法

本次模拟采用了标准k-epsilon双方程模型来模拟湍流过程; 对煤粉、轮胎颗粒和污泥颗粒三者燃烧时产生的辐射和对流放热则是采用了p-l辐射模型[8]; 燃烧过程中组分的混合情况通过采用非预混燃烧模型及混合分数/概率密度函数法(Probability Density Function, PDF)方法来模拟。

NS方程采用Simple算法来求解; 采用一阶迎风来离散对流相[9]; 最后, 整合模拟, 得到温度场、NOx、气体组分分布等的模拟结果[10]。

根据文献[2]中对煤粉与卡车轮胎粉末的混合燃烧的研究, 结果表明三维数值模拟可以有效模拟锅炉掺混燃烧。因此, 本文采用相同的设置对煤粉的多元混合掺烧进行研究。

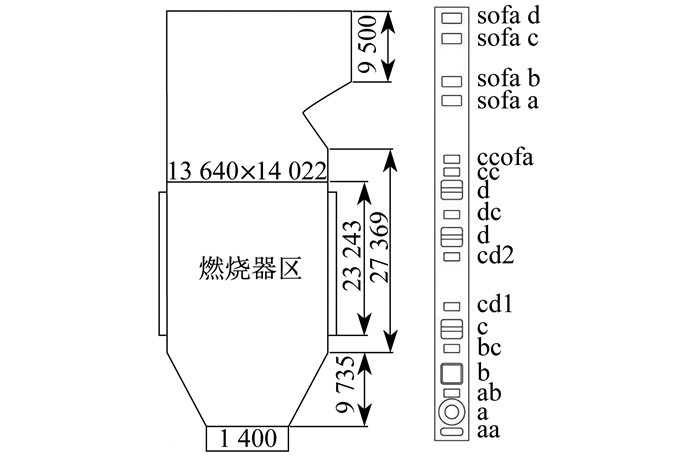

2 锅炉建模和边界条件确定

本次的研究主体是1台亚临界330 MW的四角切圆燃煤锅炉。此锅炉为“π”型布置的亚临界锅炉, 其大气扩容启动系统不带再循环泵, 采用一次中间再热、单炉膛类型的固态排渣煤粉炉。整个设备露天安装, 采用冷一次风机、正压直吹式制粉系统; 采用偏斜角度为42°的摆动式煤粉喷嘴, 沿与地面垂直的方向在4个切面上布置, 形成四角切圆的燃烧方式。炉膛断面尺寸深14.02 m、宽13.64 m。此锅炉示意图如图 1所示。

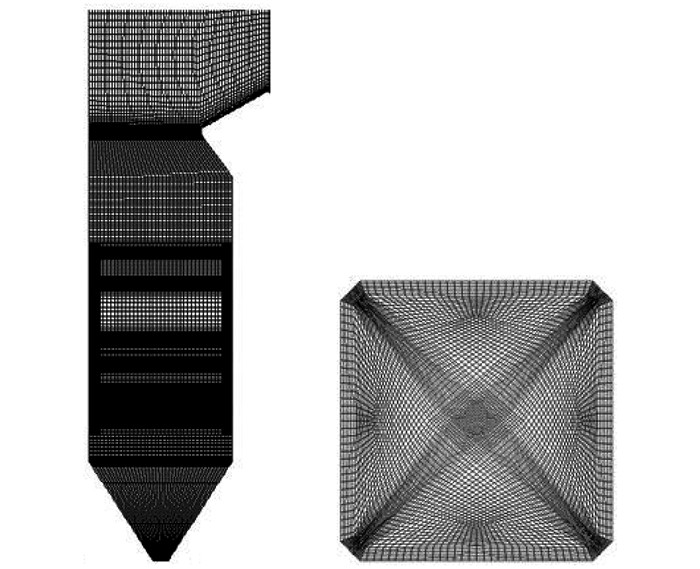

此锅炉按结构被分为4个不同区域, 由下到上分别是冷灰斗区域、燃烧区、折焰角区和水平烟道区。燃烧区存在大量的喷口, 所以情况较为复杂, 是本次模拟的关键, 因此此区域网格的划分方式运用了适应性四面体。该方式不但可以减少运算量, 并且能使计算结果更加贴合实际、精确。另外, 可以通过加密燃烧器喷口处的网格信息, 以提高网格的合理性和精确度。其他的3个区域结构比较简单, 网格划分也都使用了结构化六面体型网格。最终, 该模型的网格在Value0.4上达到了99%以上, 网格总量约为201万个, 而且网格品质也非常好, 可以进行模拟。具体网格划分如图 2所示。

风口尺寸由锅炉的设计参数决定, 风速的计算公式为

| $ v=\frac{\alpha C_{\mathrm{a}}}{3600 \rho_{\mathrm{a}} S} $ | (9) |

式中: v——一、二、三次风风速, m/s;

Ca——一、二、三次风风率, %;

ρa——一、二、三次风密度, kg/m3;

S——一、二、三次风的风口面积m2。

各工况的边界条件输入参数如表 5所示。

表 5

各工况边界条件输入参数

| 工况 | 风速/(m·s-1) | |||

| 一次风 | 二次风 | CCOFA风 | SOFA风 | |

| 1 | 27.00 | 56.00 | 56.00 | 56.00 |

| 2 | 26.37 | 54.69 | 54.69 | 54.69 |

| 3 | 25.92 | 53.76 | 53.76 | 53.76 |

| 4 | 24.99 | 51.82 | 51.82 | 51.82 |

| 5 | 27.13 | 56.28 | 56.28 | 56.28 |

| 6 | 27.26 | 56.54 | 56.54 | 56.54 |

| 7 | 27.38 | 56.81 | 56.81 | 56.81 |

| 8 | 27.08 | 56.17 | 56.17 | 56.17 |

| 9 | 27.15 | 56.31 | 56.31 | 56.31 |

| 10 | 27.27 | 56.44 | 56.44 | 56.44 |

其中, 一、二次风和CCOFA风以及SOFA风的温度均为525 K。锅炉在工况1时采用标准负荷下额定风速, 一次风为27 m/s, 二次风为56 m/s, CCOFA风为56 m/s, SOFA风为56 m/s。

3 结果分析

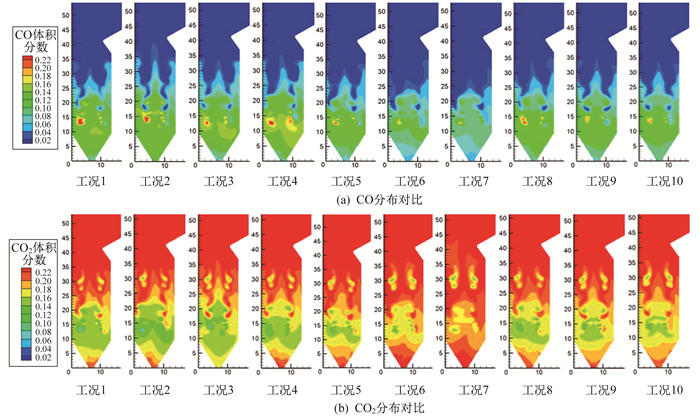

根据Fluent软件模拟的结果, 绘出了10个工况下的锅炉炉膛宽度方向上的烟气组分、温度、NOx分布云图, 以及与高度方向相应的折线图, 来分析煤粉和多组分固废混燃时锅炉内的燃烧情况及污染物生成情况。

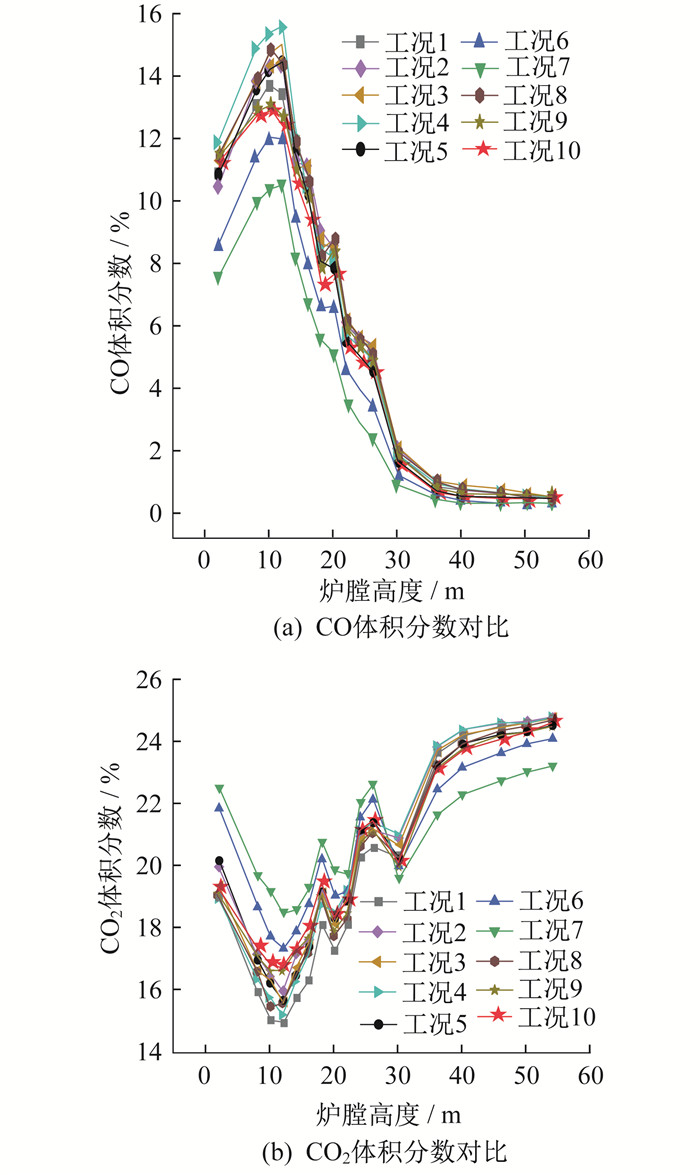

3.1 烟气组分分布

各工况下锅炉炉膛中心截面烟气组分分布云图和沿炉膛高度各横截面的烟气组分变化折线图分别如图 3和图 4所示。由图 3和图 4可知, CO的体积分数先增后降, 并存在一个最高点, 此最高点出现在燃烧器区域, 也就是燃料和空气喷入的区域, 在喷入炉膛的时候, 燃料、空气刚开始混合然后发生反应, 因此此时CO的体积分数达到最大[11]。CO2的体积分数变化与CO相反, 呈先减后增的趋势, 最低点出现在燃烧器区域, 证明了前面对CO的体积分数变化的推断是合理的。根据壁炉的高度进行分析, 最终得出10个工况下CO和CO2的变化情况近似, 并且, 位于水平烟道处, 即炉膛最高处, CO的体积分数大小趋于零, CO2体积分数则达到了峰值, 因此可认为本次燃烧此时已反应完全。

随着混合污泥颗粒的比例增大, 各工况炉膛出口处CO2的含量相对减少, 说明混合污泥颗粒燃烧会削弱燃尽程度。这是由于污泥颗粒中可燃成分少, 热值低, 所以导致炉膛温度降低造成的。相对而言, 随着混合轮胎颗粒比例的增大, 各工况出口处CO和CO2的体积分数较为接近。故此, 在煤混合污泥颗粒燃烧时, 掺入一定比例的轮胎颗粒, 可有效改善炉膛的燃尽情况。

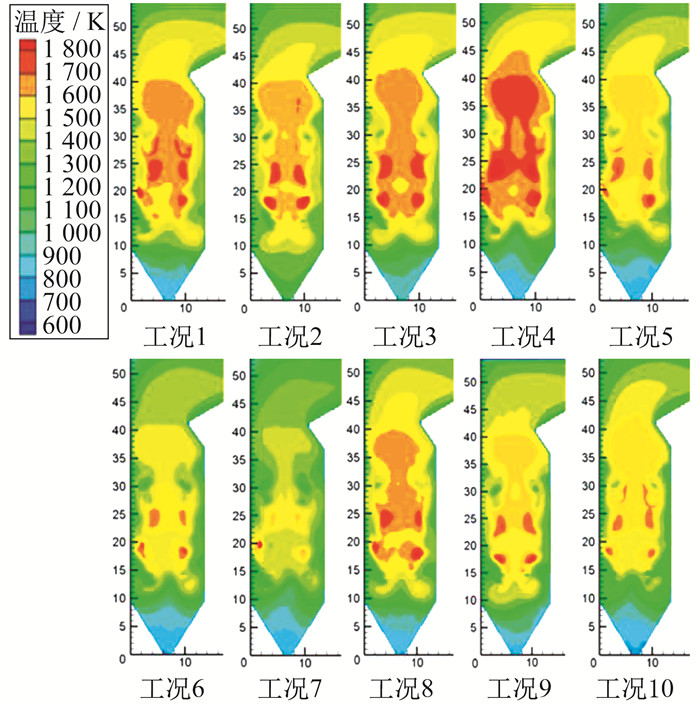

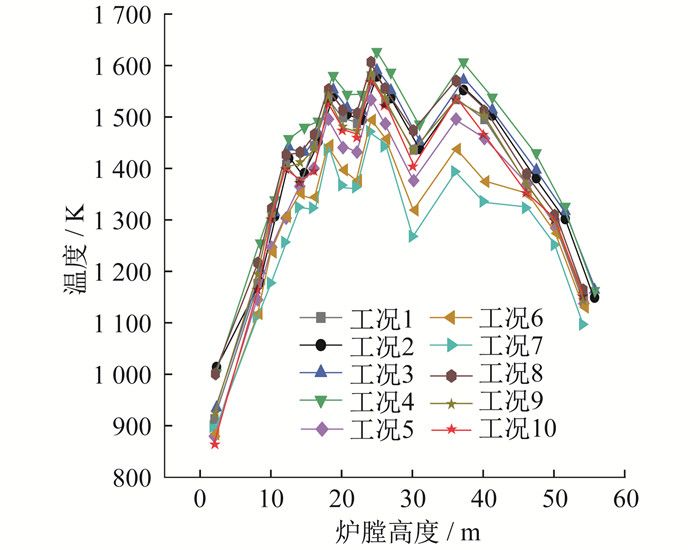

3.2 温度分布

各工况下炉膛中心截面温度分布云图和沿炉膛高度各横截面的温度变化折线图分别如图 5和图 6所示。由图 5和图 6可知, 炉膛内的温度分布先增后降, 符合四角切圆锅炉温度分布的规律。

工况2, 3, 4为煤与轮胎颗粒混合燃烧的模拟结果。其燃烧区的温度有一定提高, 这是因为轮胎颗粒热值较高。由于掺入了轮胎颗粒, 所以混合物的热值也增加了, 掺入的轮胎颗粒的浓度越高, 热值提高也越多。高温有利于燃料的燃尽并可以提高燃烧速率及燃烧效率, 但也会导致在高温下空气中的N会生成热力型NOx, 可能引起结焦结渣等情况[12]。

工况5、6、7为煤与污泥颗粒混合燃烧的模拟结果。这种工况下燃烧区的温度有一定降低, 这是因为污泥颗粒的热值较低, 导致混合物的热值降低, 因此温度下降。另外, 由于污泥颗粒内含较多的水分, 当水分挥发时吸热, 所以造成燃烧区气温的下降。

工况8, 9, 10为煤同时与轮胎颗粒及污泥颗粒混合燃烧的模拟结果。在多元混燃时, 炉膛内的温度与掺烧比成反比关系。这是因为, 污泥颗粒中可燃的挥发分和固定碳较少, 热值很低[13]; 虽然轮胎颗粒热值较高, 但是与污泥颗粒对比, 对混合物的热值提升有限。综合情况导致了多元混燃时炉膛温度降低, 但此时温度降低的幅度要小于煤粉和污泥颗粒混燃时的工况。

综上所述, 在煤与污泥颗粒混燃的同时, 掺入适量轮胎颗粒, 可改善温度下降的情况, 进而改善燃烧效果。

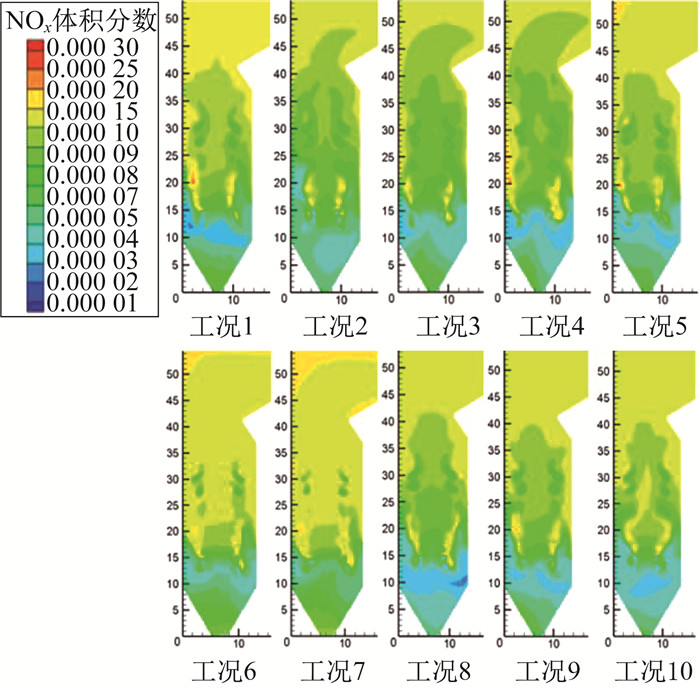

3.3 NOx分布

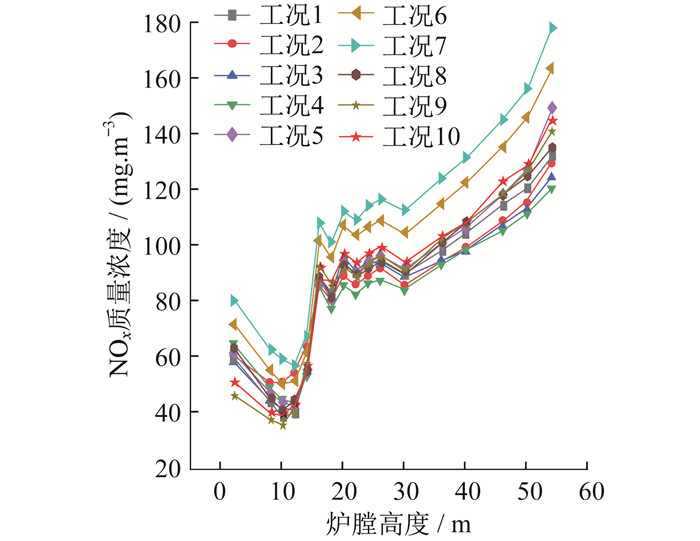

各工况下炉膛中心截面NOx分布云图和沿炉膛高度各横截面的NOx质量浓度变化折线图分别如图 7和图 8所示。由图 7和图 8可知, NOx质量浓度存在着峰值和谷值。沿炉膛高度分析发现: 在燃烧区中下部分产生了NOx质量浓度最低位置, 此处为燃料进口, 燃烧反应激烈, 产生了大量的CO, 同时产生了有强烈还原作用的区域, 使得NOx的质量浓度迅速下降[14]; 而随着高度的上升, 在燃烧区域中部炉膛温度达到最大值, 此时NOx质量浓度也急剧上升, 因此燃料燃烧激烈, CO体积分数达到最大; 后来, 随着上层SOFA风的进入, 又产生了富氧区, 使得NOx的质量浓度开始慢慢上升[15]。

煤与轮胎颗粒混燃的模拟情况下, 锅炉NOx的生成量在逐渐减小。这主要是因为轮胎颗粒中的N含量较少, 可供生产的燃料类NOx也较少, 而质量浓度变化折线图同时掺烧轮胎颗粒时的气温升高量较小, 所以其热力类NOx的增长量也较小, 两者综合影响下导致了水平烟道出口处NOx的排放量进一步减少。煤与污泥颗粒混燃的模拟情况下, 锅炉NOx的生成量在逐渐增大, 这是由于污泥中的N含量比煤高很多, 所以生成较多的燃料型NOx。煤同时掺烧轮胎颗粒与污泥颗粒的模拟情况下, 锅炉内NOx的生成量逐渐增加, 但上升幅度较小, 远小于以煤和污泥颗粒混燃的工况。从元素分析中可发现, 当污泥与轮胎颗粒比重增大时, 因为污泥的N含量明显大于煤与轮胎颗粒, 多组分燃料中的N主要受污泥的影响而更多, 从而导致燃料型NOx增多。在综合影响下, 由于掺烧比重的增加, 所以水平烟道出口处总的NOx质量浓度更高。

综上所述: 当轮胎颗粒掺烧比例增大时, 水平烟道出口处的NOx质量浓度逐渐减小; 当污泥颗粒掺烧比例增大时, 水平烟道出口处的NOx质量浓度逐渐增大; 当轮胎颗粒及污泥颗粒同时掺烧的比例增大时, 水平烟道出口处的NOx质量浓度逐渐增大, 但小于煤与污泥颗粒混燃的工况。

4 结论

本文对电站燃煤锅炉掺烧轮胎和污泥颗粒进行了仿真模拟的计算, 分别研究了各组分混合后炉膛内的燃烧情况, 对炉膛内的气体组分分布、温度场分布和炉膛出口位置处的NOx值分布进行了研究, 得到结论如下。

(1) 对于煤粉与污泥颗粒混合燃烧的情况, 各工况炉膛出口处的CO2含量有一定程度的下降, 说明污泥颗粒的混燃不利于炉膛燃烧。随着轮胎颗粒的比例增加, 各工况炉膛出口处的CO和CO2的体积分数较为接近, 说明轮胎的掺烧可以改善炉膛的燃烧效果, 提高燃烧效率。

(2) 在对煤粉与污泥颗粒同时掺烧时, 适当添加轮胎颗粒将有效抑制炉膛的温度下降, 改善主燃区的燃烧效果。

(3) 随着轮胎颗粒的含量增加, 水平烟道出口处NOx的质量浓度随之减小; 随着污泥颗粒含量的增加, 水平烟道出口处NOx的质量浓度不断增大; 随着三者掺烧中的轮胎颗粒含量和污泥颗粒含量增加, 水平烟道出口处NOx质量浓度逐渐增加, 但是增加幅度小于煤粉和污泥颗粒掺烧的情况。

参考文献

-

[1]吴秀兰, 李贵君. 国外废旧轮胎颗粒处理和再生利用的最新进展[J]. 轮胎颗粒工业, 2000(2): 67-72.

-

[2]李子涵, 金承璋, 姜未汀, 等. 燃煤锅炉掺烧卡车轮胎颗粒粉末的数值模拟研究[J]. 上海电力大学学报, 2020, 36(6): 586-590. DOI:10.3969/j.issn.2096-8299.2020.06.012

-

[3]吕太, 姚雪骏. 城市污泥颗粒热解特性及燃烧特性实验分析[J]. 科学技术与工程, 2018, 18(19): 324-328. DOI:10.3969/j.issn.1671-1815.2018.19.052

-

[4]苏胜, 李培生, 孙学信, 等. 污泥颗粒基本特性及其与煤混烧的热重研究[J]. 热力发电, 2004, 33(9): 69-71. DOI:10.3969/j.issn.1002-3364.2004.09.023

-

[5]苏亚欣, 张先中, 赵兵涛. 废胶粉的热重实验及与神华煤粉热解的比较[J]. 安全与环境学报, 2008, 8(5): 59-63.

-

[6]盖希坤, 方颖超, 李音, 等. 废轮胎颗粒胎侧胶粉的热解反应特性及动力学研究[J]. 橡胶工业, 2017, 64(5): 271-274. DOI:10.3969/j.issn.1000-890X.2017.05.003

-

[7]陆斌, 张卫华, 桑芝富. 胶粉和煤粉混合燃烧特性的分析[J]. 能源研究与信息, 2004, 20(1): 38-45.

-

[8]FOLGUERAS M B, DIAZ R M, XIBERTA J, et al. Thermogravimetric analysis of the co-combustion of coal and sewage sludge[J]. Fuel, 2003, 82: 2051-2055. DOI:10.1016/S0016-2361(03)00161-3

-

[9]VAMVUKA D, SFAKIOTAKIS S. Combustion behaviour of biomass fuels and their blends with lignite[J]. Thermochimica Acta, 2011, 526(1/2): 192-199.

-

[10]HARDING N S. Cofiring tire-derived fuel with coal[C]//27th International Technical Conference on Coal Utilization & Fuel Systern. Clearwater, Florida, USA: [s. n. ], 2002: 477-488.

-

[11]MARKS J. Thermal value makes tires a decent fuel for utilities[J]. Power Engineering, 1991, 8: 35-37.

-

[12]WRTHER J, OGADA T M. Sewage sludge combustion[J]. Progress in Energy & Combustion Science, 1999, 25(1): 55-116.

-

[13]方诗雯, 丁力行, 陈姝, 等. 造纸污泥与煤/生物质掺混燃烧特性及动力学分析[J]. 仲恺农业工程学院学报, 2021, 34(1): 41-47.

-

[14]彭旭倩. 污泥颗粒生物质颗粒制备及燃烧性能研究[J]. 广东化工, 2017, 44(20): 146-148.

-

[15]何萍, 张京京, 潘懿, 等. 污泥颗粒生物质混合燃料燃烧特性分析[J]. 化学试剂, 2021, 43(6): 830-835.