|

|

|

发布时间: 2023-02-28 |

智能电网技术 |

|

|

|

收稿日期: 2022-04-08

基金项目: 上海市自然科学基金(18ZR1416100)

中图法分类号: TM743

文献标识码: A

文章编号: 2096-8299(2023)01-0085-06

|

摘要

提出了一种梯度电容调控的无功功率补偿控制器设计方法。采用不等容分组方法, 提高投切电容的容量精确性, 降低调控时间。利用ATmega2560芯片, 实现对系统功率因数和电流电压的测量、投切电容的控制等功能。设计了系统的硬件电路, 并通过软件进行模拟仿真。仿真结果表明, 在负荷变化和有谐波影响的情况下, 采用梯度电容调控的无功功率补偿控制器可以迅速将功率因数补偿至0.98以上。

关键词

无功功率; 补偿; 梯度电容; 控制器

Abstract

A design method of the gradient capacitor-regulated reactive power compensation controller is proposed to reduce the adjusting time of reactive power by providing the switched capacitors with the suitable capacity based on unequal capacitance grouping method.The ATmega2560 microprogrammed control unit is used to measure the power factor, current, voltage, and to control the switched capacitor.The corresponding circuit is also designed and simulated to explore the electric properties.The results show that the reactive power compensation controller with gradient capacitor regulation can quickly compensate the power factor to above 0.98 under the load change and harmonic condition.

Key words

reactive power; compensation; gradient capacitance; controller

随着我国工业生产的蓬勃发展, 在生产过程中形成了大批感性负载, 容易引发供电系统功率因数降低, 导致用电效率不高; 同时, 对电网质量也会产生不利影响, 威胁供电安全。因此, 平衡局部无功功率, 减少电网中无功功率的传输成为提高用电效率的有效解决方法[1-3]。一般而言, 对于中低压配电网及电力用户可以通过安装无功功率补偿器进行补偿。当补偿的无功功率从一个节点流入时, 电力线路、变压器以及其他电力设备与该节点之间的无功潮流就会减少, 进而减少电压损耗, 达到降低电能损耗、提高电能质量的目的[4-6]。早期的无功功率补偿装置较为简易, 而且容易安装, 但补偿缓慢, 并且运行时噪声较大, 费用较高[7-8]。从发展来看, 无功功率补偿装置经历了固定电容器、同步调相机、静止无功功率补偿装置、静止无功功率发生器等阶段, 有效地提高了电能利用效率。

静止无功功率补偿器在中低压领域应用非常广泛, 既可以向电网发出无功功率, 也可以从电网吸收无功功率, 是一种电网动态无功调节装置。静止无功功率补偿器可以根据系统对无功功率的需求进行动态调整, 具有较好的动态性和实时性, 特别适用于负荷频繁变化的场合[9-10]。在补偿过程中, 常常利用电容器件担当补偿功能。根据不同的功率因数, 通过添加不同容量的电容到电路中形成调节电路。此时, 为了及时调控功率因数, 添加合适的电容容量非常重要。常用的补偿器多选择容量相同的多组电容进行调节以方便管理和维护, 但是, 相同电容得到的综合电容容量值有限, 不易满足实际补偿所需的电容容量要求, 导致调节时间变长[11]。本文在传统的静止无功功率补偿器的基础上, 提出了变电容量的梯度电容的调控方法。相比于等容分组的无功功率补偿器, 该方法提高了电容投切精度, 实现了无功功率精确补偿的目的。

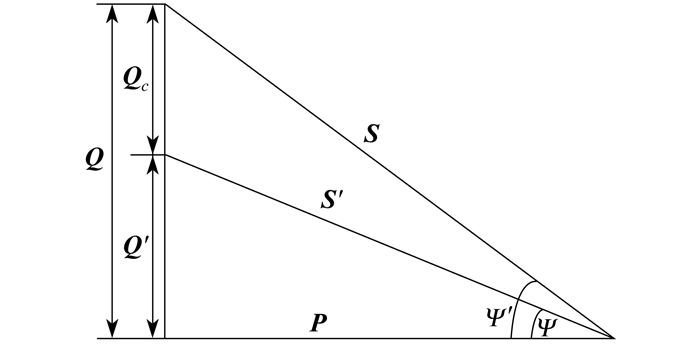

1 无功功率补偿原理

1.1 静止无功功率补偿器工作原理

1.2 功率因数测量

1.3 系统整体结构

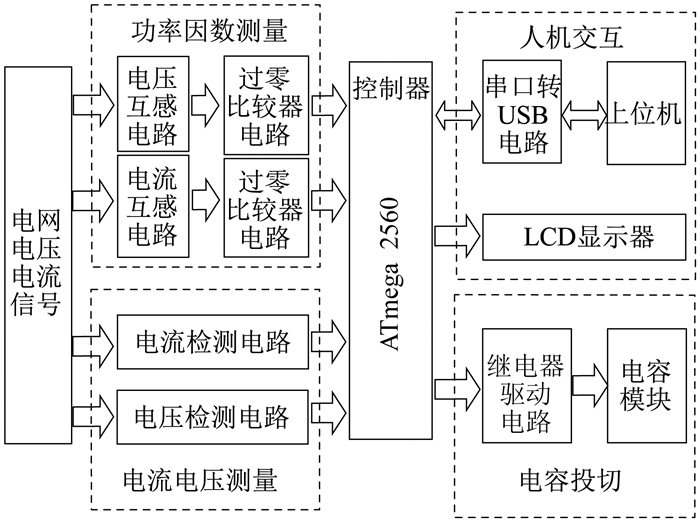

系统由以下5个模块组成: 人机交互模块、电容投切模块、控制器、功率因数测量模块、电流电压测量模块。系统整体结构如图 2所示。

电流电压检测电路用以采集系统电流和电压, 通过单片机计算出功率因数。如果功率因数不符合要求, 系统计算需要补偿的电容器容量, 进而决定需要投切的电容组编号, 并发送投切信号。电容投切电路获得投切信号后, 投入或者切除相应的电容器组, 进行电路系统的无功补偿。

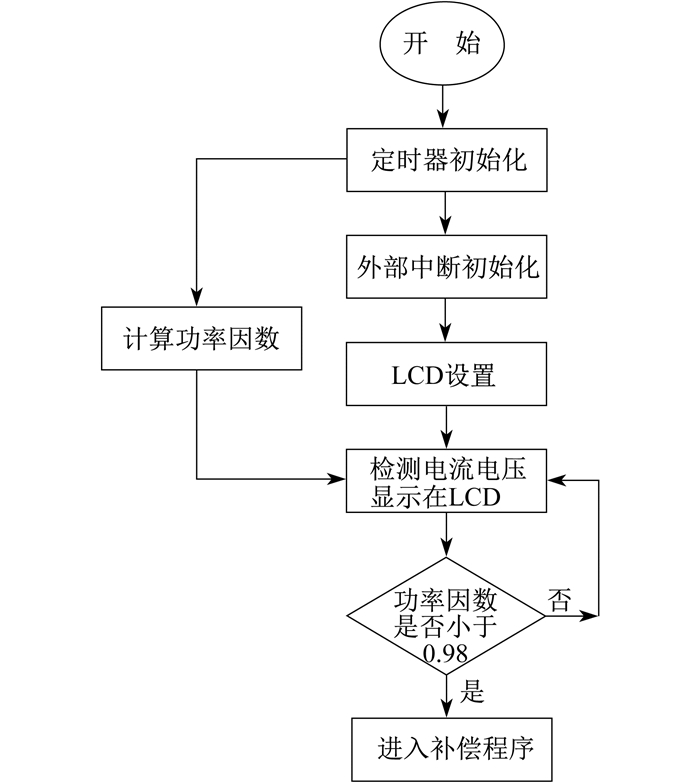

2 主程序设计

2.1 主程序运行流程

2.2 电能采集处理程序

本设计将电流电压转化为0~5 V的方波信号, 采用ATmega 2560单片机接受到信号, 利用其自带的数模转换器进行转换。转换后的电流电压信号与系统中实际电流电压数值非直接对应, 所以需要对数据进行4次方拟合处理, 从而获得相应转化对应曲线及系统中电流电压的实际值。

2.3 系统中断程序设计

3 无功功率补偿控制器硬件电路设计

3.1 功率因数测量电路

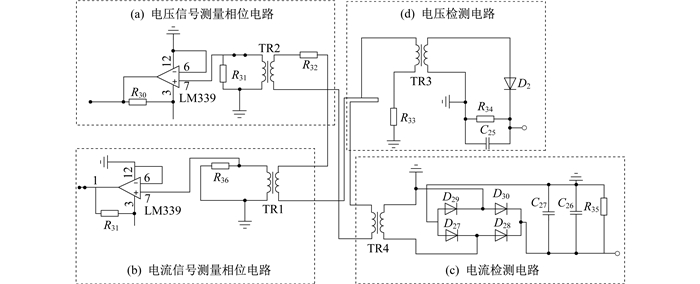

功率因数测量电路由电流、电压互感器和电压比较器组成, 如图 5所示。

利用电流、电压互感器将电路系统中的大电流、高电压转换成小电流、低电压, 再采用电压比较器转换成相同相位的方波信号, 利用单片机的中断函数, 计算两个方波下降沿的时间差, 利用式(1)计算出功率因数。

电流检测电路采用电流互感器, 通过整流电路将交流信号变为直流信号, 并输入到单片机。电压检测电路与电流类似, 通过互感器降压, 将电压保持在某一值。将电容和电阻并联, 用于在交流信号变化过快时释放电容中的电量。需要注意的是, 电阻值选取要适当, 太大会导致系统响应变慢, 太小电容会快速放电, 使得输出信号不稳定。本设计选取电阻为10 kΩ。

电压比较器电路中同相输入端接电压互感器或者电流互感器, 反相输入端接地。当接收信号大于零时, 输出高电平, 信号小于零时输出低电平[16]。电压互感器并联在电路中, 为减少对系统主线路的影响, 将电压互感器与100 kΩ的电阻串联, 一起并联在负载上。电压互感器设置比例为1:1, 经过电压比较器将输入端的交流电压信号转变成同相位的方波信号。

将电流互感器串联在主线路中, 设置两侧电感比为1:0.25, 电流互感器将电流信号转变为电压信号, 并且与电压比较器相连, 通过电压比较器输出方波信号。

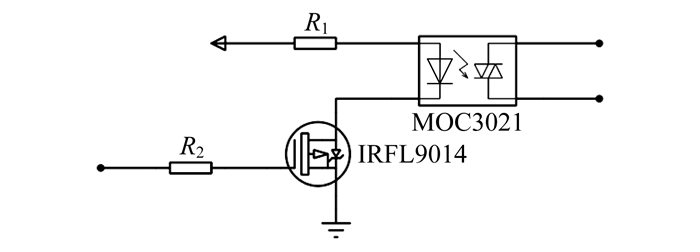

3.2 电容投切电路

当检测到系统需要无功功率补偿时, 则应投切相应电容。电容投切电路如图 6所示。控制器通过三极管9014控制光电耦合器MOC 3021。MOC 3021可以将外界电网与控制板隔离, 减小外部电路的影响, 并且具有双向过零触发功能。

3.3 电容电路

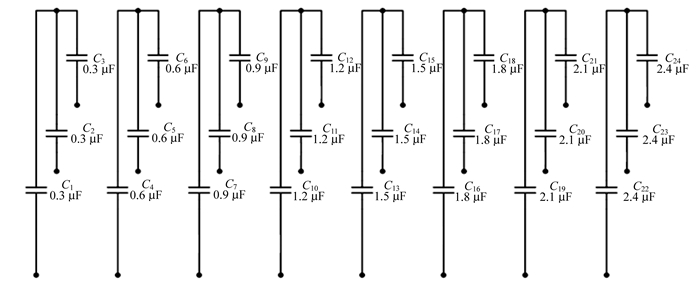

采用不等容分组, 可以更合理和更方便地选择补偿容量。本文设置每组容量比为1:2:4:8, 旨在通过大小搭配, 快速提高电容投切匹配度。

电容电路由8组电容器并联而成, 每组电容容量之间间隔0.3 μF。可得8组电容容量, 依次为: 0.3 μF、0.6 μF、0.9 μF、1.2 μF、1.5 μF、1.8 μF、2.1 μF、2.4 μF。电容电路如图 7所示。电容采用并联方式, 通过通断控制投切电容。根据程序控制, 按照实际电容容量需要, 进行有效搭配, 得出最接近所需容量的电容, 实现平滑调节。

4 无功补偿自动控制装置系统仿真

模拟真实系统中电动机启停情况, 系统电源采是220 V交流电源, 电容器由8组电容并联而成。

4.1 补偿特性

电容投切控制首先需要对投切电容容量进行计算, 公式为

| $ C=\frac{P \tan \varphi_1-P \tan \varphi_2}{\sqrt{3} \times 2 \pi f u^2 \times 10^{-3}} $ | (2) |

式中: φ1、φ2——投切电容前、后的负载阻抗角;

f——系统频率;

u——系统电压。

根据计算得到功率因数, 判断是否需要补偿。当功率因数低于0.98时, 进入补偿程序。补偿程序需首先判断当前的负载特性, 如果为感性负载, 直接计算需要的电容容量; 当负载为容性, 说明补偿量过多, 计算需要减少的电容数, 以此来稳定功率因数。

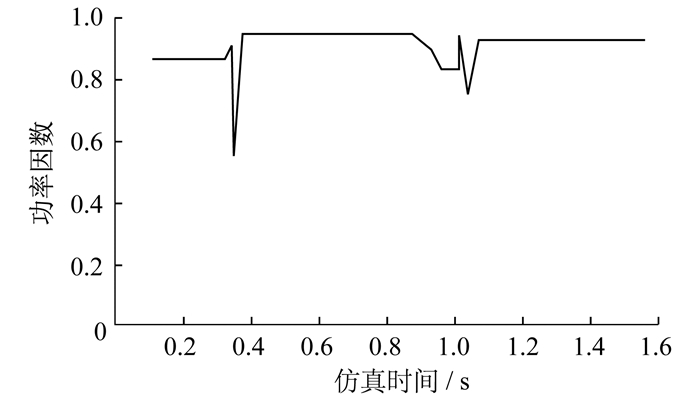

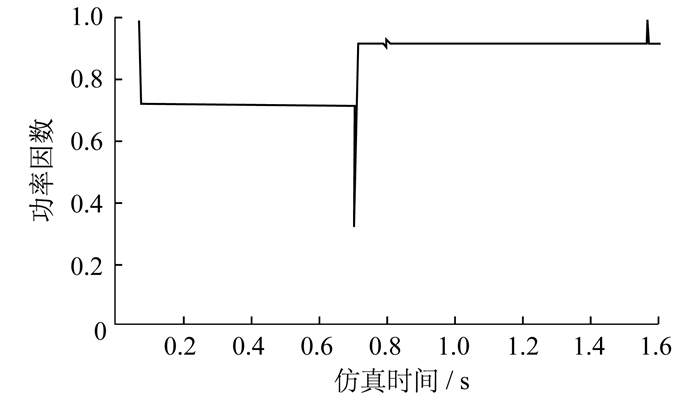

系统启动需要进行初始化, 开启系统0.3 s后系统进入电容投切程序。当电容投入后, 进入调节工作模式, 出现短时波动。补偿前后功率因数变化如图 8所示。

由图 8可知, 系统经过大约0.1 s便可以将功率因数由0.89补偿至1, 可见系统具有良好的灵敏性。

4.2 负荷变化及谐波干扰补偿

5 结语

本文提出了梯度电容器补偿策略, 形成了一种快速补偿的无功功率补偿器; 设计了梯度电容调控的无功补偿控制器, 给出了ATmega 2560单片机的外围电路、功率因数测量电路、电流电压检测电路、电容投切电路等硬件电路。仿真结果表明, 在负荷变化和谐波干扰下, 梯度电容调控的无功补偿控制器均可以迅速将功率因数补偿至0.98以上, 补偿器效率较好。

参考文献

-

[1]徐永海, 肖湘宁, 刘昊, 等. 混合型有源电力滤波器与并联电容器组联合补偿技术研究[J]. 电工技术学报, 2005, 20(1): 112-118.

-

[2]王磊. 关于异步电机功率因数测量相关问题的解析[J]. 防爆电机, 2018, 53(3): 43-44.

-

[3]林小洪, 许郁煌. 测量相位差及功率因数的方法[J]. 水利科技, 2003(3): 55-56.

-

[4]曹睿杭, 祝志强, 徐帅, 等. 智能大功率过零接触器研究与开发[J]. 电子制作, 2019(7): 31-32.

-

[5]周建丰, 顾亚琴. 无功补偿装置的发展及性能比较分析[J]. 四川电力技术, 2007(4): 59-62.

-

[6]ZHANG Q, YUAN H, LIU Y, et al. The operating transient process analysis and synchronous switching strategies research of vacuum breaker[C]//Proceedings of the 4th International Conference on Genetic and Evolutionary Computing. IEEE Computer Society, Shenzhen, China, 2010: 142-145.

-

[7]史欢, 黄晓胜, 曾文君, 等. 磁控电抗器的动态无功补偿装置[J]. 中国电力, 2011, 44(1): 32-36.

-

[8]曹积欣, 王冠军, 李建民. 风电并网电力系统无功补偿动态性能研究[J]. 电力电容器与无功补偿, 2012, 33(3): 16-22.

-

[9]王琳基, 王苏潭, 韩群勇, 等. 谐波状况下电容柜损坏原因分析及采取措施[J]. 电气应用, 2008(8): 76-78.

-

[10]陈浩. 电容补偿柜在谐波状况下优化运行若干问题的探讨[D]. 福州; 福建农林大学, 2006.

-

[11]林因. 基于ADPSS仿真平台的220 kV变电站静止无功补偿装置的建模及动态特性研究[J]. 上海电力学院学报, 2018, 34(2): 173-179.

-

[12]朱洪波, 宋颖巍, 刘岩, 等. 风电场无功补偿计算方法与容量配置的研究[J]. 现代电力, 2011, 28(6): 73-76.

-

[13]JAISWAL S P, SHRIVASTAVA V, PALWALIA D K. Impact of semiconductor devices on voltage stability of distribution system[C]//Proceedings of the National Conference on Materials and Devices (NCMD). Greater Noida, Inidia, 2018: 581-589.

-

[14]杨狄赛, 童向亚. 基于单片机的发电机功率因数测量系统设计[J]. 赤峰学院学报(自然科学版), 2015, 31(2): 40-42.

-

[15]刘懿, 王大志. 无功功率补偿技术[J]. 科技创新导报, 2008(34): 58.

-

[16]纵榜峰. 基于集成运算放大器的电压比较器实验综述报告[J]. 科学技术创新, 2020(4): 19-20.