|

|

|

发布时间: 2023-04-28 |

清洁安全发电 |

|

|

|

收稿日期: 2022-12-01

基金项目: 国家自然科学基金青年基金(12105167);上海市青年科技英才杨帆计划(21YF1414800)

中图法分类号: TL48

文献标识码: A

文章编号: 2096-8299(2023)02-0142-07

|

摘要

采用Flowmaster软件,建立了多用途模块式小型堆(ACP100)的乏燃料水池冷却系统主要设备及系统的物理模型,进行了稳态及瞬态仿真分析,确定了衡量系统达到预期运行状态的关键指标。分析并校核了最严苛工况下冷却水泵的汽蚀余量(NPSH),得到了腔室液位变化的运行特性。研究成果可为该系统的设计及评估提供思路和仿真模型支持。

关键词

多用途模块式小型堆; 乏燃料水池冷却系统; 汽蚀余量; 倒水

Abstract

Using Flowmaster software, the physical model of main equipment (including spent fuel pool, refuel cavity, in containment refueling water storage tank, cooling pump, connecting pipes and valves) of the spent fuel pool cooling system of the multipurpose modular small reactor (ACP100) is established.The steady-state and transient simulation analysis is carried out to determine the key indicators to measure the system's expected operating state, analyze and check the net positive suction head (NPSH) of the cooling water pump under the most severe working conditions, and obtain the operating characteristics of the chamber level change, which can provide ideas and a certain theoretical basis for the design and verification of the system.

Key words

multi-purpose modular small reactor; spent fuel pool cooling system; net positive suction head; pour water

多用途模块式小型堆(ACP100)采用“一体化”反应堆设计技术和“非能动”安全系统, 具备比较完善的严重事故预防与缓解措施, 并吸收了福岛核电站事故的经验反馈, 其安全性达到了第三代核能技术水平。ACP100核电厂中的乏燃料水池冷却系统的主要功能是在机组正常运行工况(包括换料)和设计基准事故工况下排出贮存在乏燃料水池中乏燃料组件的衰变热, 使乏燃料水池温度维持在规定的限值以下。该系统同样具有在内置换料水箱、换料水池和其他与乏燃料有关水池之间输送流体的功能。日本福岛核事故后, 乏燃料水池的安全性受到高度重视, 相关法规和标准更加严格。《核动力厂设计安全规定》(HAF102—2016)将贮存设施中乏燃料的热量导出作为基本安全功能之一, 与堆芯余热排出同等重要, 提高了乏燃料贮存的相关安全要求[1]。在核电厂乏燃料水池冷却系统设计的研究中, 霍焕广[2]分析了二代改进型压水堆CPR1000、华龙一号HPR1000和欧洲EPR的技术方案, 指出了影响安全性和经济性的关键因素, 提出了最优系统流程配置; 于沛等人[3]通过分析计算及设计优化, 对二代改进型压水堆进行了冷却能力扩容; 张国辉等人[4]针对改进型压水堆CPR1000, 从增加冷却水源、逻辑改进及可靠性设计等角度提高持续冷却能力; 张士朋[5]采用计算流体力学方法验证了二代改进型压水堆乏燃料水池扩容后的热工冷却能力; 史晓磊等人[6]利用MELCOR程序建立乏燃料水池严重事故分析模型, 分析了失水叠加全厂断电工况下的事故进程。

上述系统设计研究均针对了二代改进型压水堆、华龙一号HPR1000或欧洲EPR堆型, 尚未见到针对美国AP1000相关堆型的系统性仿真分析结果。ACP100核电厂的乏燃料水池冷却系统参考AP1000堆型设计, 乏燃料水池贮水作为安全相关水源, 其在事故工况下不会发生泄漏, 水容积的热容量需保证乏燃料水池内组件72 h不裸露[7]。本文采用Flowmaster软件建立系统主要设备及系统(包括乏燃料水池、换料水池、内置换料水箱、冷却水泵、相连管道及其阀门等)物理模型, 进行各工况下的水力特性仿真研究。计算了乏燃料水池冷却工况下稳定运行的状态参数并确定了衡量系统达到预期运行状态的关键指标; 分析了冷却水泵在各工况下的运行条件, 校核最严苛工况下的汽蚀余量; 进行各倒水工况瞬态仿真, 得到了腔室液位变化的运行特性, 以期系统性地对现有方案进行设计及验证。

1 系统建模

1.1 乏燃料水池冷却系统简介

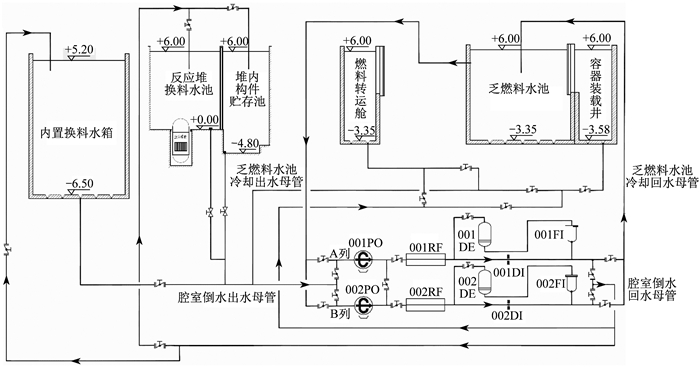

乏燃料水池冷却系统包括乏燃料相关腔室(乏燃料水池、燃料转运舱、容器装载井), 换料水池, 堆内构件贮存池与内置换料水箱等腔室。冷却水泵(001PO和/002PO)、板式换热器(001RF/002RF)、节流孔板(001DI/002DI)、除盐器(001DE/002DE)和过滤器(001FI/002FI)构成冷却—过滤—除盐A列与B列。乏燃料水池通过冷却进/出口母管与A/B两列相连, 其他5个腔室通过腔室倒水进/出口母管与A/B两列相连, 从而实现乏燃料水池冷却和各腔室倒水的功能。系统流程如图 1所示。

1.2 乏燃料水池冷却系统模型

本文采用Flowmaster软件对循环水系统进行建模, 以流体管路系统为研究对象, 将流体网络看作由一系列流体管道元件组成, 各个管道元件之间以节点相连[8]。

| h1+p1ρg+v212g+H=h2+p2ρg+v222g+ΔH | (1) |

式中: h1、h2——节点1、2处高度, m;

p1、p2——节点1、2处压强, Pa;

ρ——流体密度, kg/m3;

g——重力加速度, m/s2;

v1、v2——节点1、2处速度, m/s;

H——动力设备的扬程, m;

ΔH——系统阻力损失, m。

| ΔH=ΔHi+ΔHj=λldv22g+ζv22g | (2) |

式中: ΔHi——沿程阻力损失, m;

ΔHj——局部阻力损失, m;

λ——沿程损失系数;

l——管段长度, m;

d——水力直径, m;

v——管段流速, m/s;

ζ——局部损失系数。

湍流状态下(Re>4 000)的沿程损失系数λ采用Colebrook-White公式, 为

| λ=0.25[lg(k3.7d+5.74Re0.9)]2 | (3) |

式中: k——绝对粗糙度, mm, 本文不锈钢管道取0.05。

Flowmaster各元件模型基于压力-流量关系, 设置如下。

(1) 乏燃料水池、换料水池、堆内构件贮存池及内置换料水箱采用“Reservoir: 2 Arm(两接口水箱)”模拟, 燃料转运舱和容器装载井采用“Reservoir: Finit Area(单接口水箱)”模拟。元件参数如表 1所示。其中, 各腔室接口流入、流出损失系数均为0.5, 液面压力为大气压, 水深为充满状态。

表 1

各腔室元件参数

| 腔室 | 横截面积/m2 | 底标高/m | 水深/m |

| 乏燃料水池 | 51.00 | -3.35 | 9.35 |

| 换料水池 | 66.59 | 0 | 6.00 |

| 堆内构件贮存池 | 43.56 | -4.80 | 10.80 |

| 内置换料水箱 | 108.04 | -6.50 | 11.70 |

| 燃料转运舱 | 21.92 | -3.35 | 9.35 |

| 容器装载井 | 18.80 | -3.58 | 9.58 |

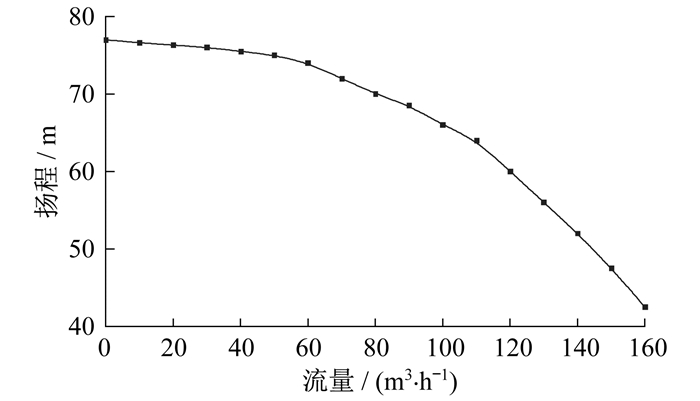

(2) 冷却水泵(001PO和/002PO)采用“Pump: Radial Flow(离心泵)”模拟。其主要参数如表 2所示, 流量-扬程曲线如图 2所示。

表 2

冷却水泵主要参数

| 额定流量/ (m3·h-1) |

额定扬程/ m |

必需汽蚀余量/ m |

额定功率/ kW |

额定转速/ (r·min-1) |

电机转动惯量/ (kg·m2) |

| 120 | 60 | 4 | 37 | 2 950 | 1.8 |

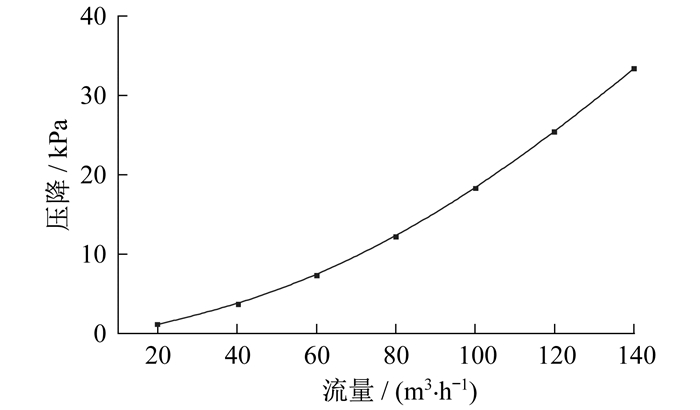

(3) 板式换热器(001RF/002RF)的压降随流量的变化曲线如图 3所示。

(4) 除盐器(001DE/002DE)和过滤器(001FI/002FI)可作为阻力元件处理, 局部损失系数分别为45和60。

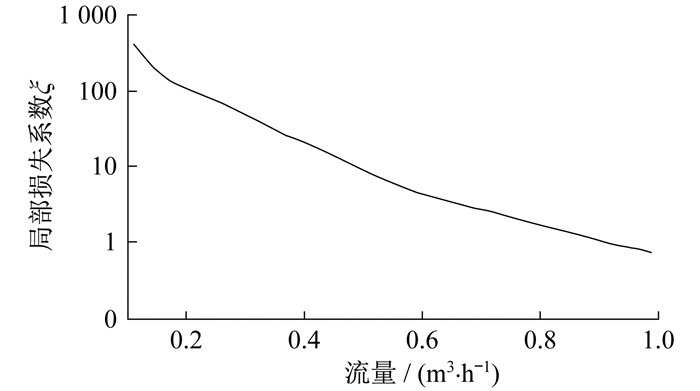

(5) Flowmaster数据库提供多种阀门元件可供选择, 包括单向阀、球阀、闸阀和蝶阀等。本系统中阀门均采用蝶阀, 其局部损失系数ζv随阀门开度Cv的变化特性为数据库内置, 具体如图 4所示。

(6) Flowmaster提供刚性、柔性和弹性3种管道模型。管道模型包含多种形状供选择, 管道阻力模型选择式(3)所述Colebrook-White模型。Flowmaster亦提供多种管件元件类型, 在实际建模过程中, 为避免过多管件增加系统计算时间, 管件合并采用阻力元件表示, 根据管件参数输入阻力元件水头损失系数。

Flowmaster利用上述定义好的元件迅速建立乏燃料水池冷却系统模型, 具体如图 5所示。

该仿真模型由一系列流体管道元件组成, 在对流体网络进行分析时, 其节点必须满足以下假定: 节点须占有一定容积, 且节点内的流体处于均匀状态; 流体质量存于节点内部; 支路包含全部的流动阻力。对稳态时整个流体管路系统的总体线性方程组进行求解, 得到各元件的水头、压力和流量等参数[9]。

2 乏燃料水池冷却工况仿真

2.1 稳定运行状态参数

2.2 运行参数衡量

衡量系统达到预期运行状态, 除了相关流量达到设计参数外, 应使得相关的泵、孔板等动力或阻力组件不发生汽蚀等危害设备运行状态的现象。

对于冷却水泵而言, 其有效汽蚀余量NPSHa必须大于必需汽蚀余量NPSHr, 泵才不会发生汽蚀, 从而满足运行条件。

有效汽蚀余量NPSHa计算公式为

| NPSHa=pAρg+v2A2g+ΔhAS−ΔHAS−pVρg | (4) |

式中: pA——泵前压力, Pa;

vA——泵前管道内流体流速, m/s;

ΔhA——高度差水头, m, 吸入点高度水头与泵水平线相平, 取值为0;

ΔHAS——阻力损失, m, 吸入点与泵距离可忽略, 阻力损失可忽略;

pV——泵入口饱和蒸汽压力, Pa。

由表 3数据可得冷却工况下NPSHa=20.57 m>4 m可满足要求。

当流体流经限流孔板时, 流束会变细或收缩, 流束的最小横截面积出现在实际收缩口的下游, 称为缩流断面。此处的流速最大, 压力pV最低。一般情况下, 防止孔板发生汽蚀重点是保证pV>pt, 其中pt为液体汽化压力。

当流体未发生汽蚀时, 通过孔板的流量Qk与孔板前后压差Δpk的平方根成正比; 当流体在缩流断面处开始发生汽蚀时, 形成汽液两相流, 此时孔板前后压差为阻塞压差Δpm表示为

| Δpm=0.8[pk−(0.96−0.28×√p1tpc)×p1t] | (5) |

式中: pk——孔板前压力, MPa;

p1t——孔板前流体的汽化压力(基本等于pt), MPa;

pc——流体的热力学临界压力, MPa。

若Δpm<Δpk, 发生汽蚀; 若Δpm>Δpk, 流体流过孔板时, 汽蚀现象则不会出现。因此, Δpm为孔板是否产生汽蚀的重要标准。

由表 3数据可得冷却工况下Δpm=0.516 MPa>0.353 6 MPa, 孔板满足不产生汽蚀条件。

根据《火力发电厂汽水管道设计规范》(DL/T 5054—2016)规定, 水管道上的节流孔板孔径dk为[10]

| dk=√0.4216Qk√ρΔpk | (6) |

在系统调试过程中, 会依据调试结果对孔板孔径进行适当调试, 设计时可取5%的裕度, 由表 3数据可得节流孔板的孔径为45 mm。

3 冷却水泵汽蚀余量校核

由式(4)可知, 本文中冷却水泵有效汽蚀余量NPSHa可简化为

| NPSHa=pAρg+v2A2g−pVρg | (7) |

式中: PV——取40 ℃下水的汽化压力7.38 kPa。

选取冷却水泵入口腔室水表面Z与冷却水泵前表面A建立伯努利方程, 为

| hZ+pZρg=hA+pAρg+ΔHZ+v2A2g | (8) |

式中: hZ——腔室水面标高, m;

pZ——腔室水面压力, Pa, 此处为大气压取1.013 25×105Pa;

hA——冷却水泵前管道标高, m, 此处取-8.35 m;

ΔHZ——表面Z至表面A的阻力损失, m。

由式(7)及(8)可得:

| NPSHa=hZ−hA−ΔHZ−pVρg=hZ−ΔHZ+17.74 | (9) |

由上述公式可知, 水泵的汽蚀余量仅与腔室水面高度hZ及腔室到冷却水泵的阻力损失ΔHZ有关。其中hZ与出水腔室的最终标高状态有关, ΔHZ与出水腔室至冷却水泵的管路布置情况有关。hZ越小, ΔHZ越大, 冷却水泵的汽蚀余量越小。

根据乏燃料水池冷却系统运行规程, 在换料期间倒水工况各腔室状态如表 4所示。

表 4

倒水工况各腔室状态

| 入水腔室 | 出水腔室 | |||

| 内置换料水箱 (安全壳内) |

燃料转运舱 (安全壳外) |

容器装载井 (安全壳外) |

换料水池和堆内构件贮存池(安全壳内) | |

| 内置换料水箱 (安全壳内) |

— | 燃料转运舱最终水面标高-3.35 m | — | 堆内构件贮存池最终水面标高-4.8 m |

| 燃料转运舱 (安全壳外) |

内置换料水箱最终水面标高+1.87 m | — | 容器装载井最终水面标高-3.58 m | — |

| 容器装载井 (安全壳外) |

— | 燃料转运舱最终水面标高-2.21 m | — | — |

| 换料水池和堆内构件贮存池(安全壳内) | 内置换料水箱最终水面标高-2.85 m | — | — | — |

由表 4可知, 当换料水池和堆内构件贮存池向内置换料水箱倒水时, 最终腔室水面高度hZ最小; 且堆内构件贮存池位于核岛安全壳内, 冷却水泵位于安全壳外, 其布置管路最长, 腔室到冷却水泵的阻力损失ΔHZ也最大。根据式(9)可知, 此工况下冷却水泵有效汽蚀余量NPSHa最小。

经Flowmaster仿真计算, 得到堆内构件贮存池到冷却水泵的阻力损失ΔHZ为5.6 m, 有效汽蚀余量NPSHa为7.34 m>4 m, 满足要求。

4 各腔室倒水工况瞬态仿真

4.1 重力倒水

在完成新燃料向反应堆压力容器组装后, 换料水池闸门打开, 换料水池和堆内构件贮存池处于连通状态, 向内置换料水箱倒水, 在此期间需实时监测换料水池液位。此工况下各腔室初始参数如表 5所示。

表 5

各腔室初始参数

| 腔室 | 底标高 | 水面标高 | 水深 |

| 内置换料水箱 | -6.5 | -2.85 | 3.65 |

| 换料水池 | 0 | 6.00 | 6.00 |

| 堆内构件贮存池 | -4.8 | 6.00 | 10.80 |

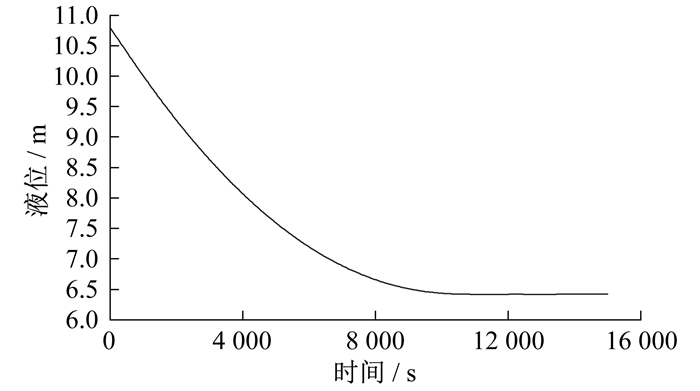

换料水池和堆内构件贮存池初始水位高于内置换料水箱, 可采用重力方式倒水, 瞬态仿真选取时间步长为10 s, 得到换料水池液位随时间变化情况如图 6所示, 可知重力倒水时间为10 170 s, 即2.8 h。

重力倒水完成后各腔室的平衡状态参数如表 6所示。

表 6

重力倒水后各腔室平衡状态参数

| 腔室 | 底标高 | 水面标高 | 水深 |

| 内置换料水箱 | -6.5 | 1.62 | 8.12 |

| 反应堆换料水池 | 0 | 1.62 | 1.62 |

| 堆内构件贮存池 | -4.8 | 1.62 | 6.42 |

4.2 冷却水泵倒水

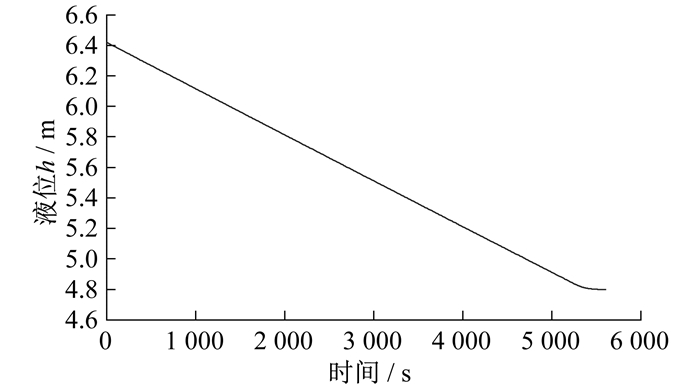

重力倒水完成后, 换料水池及堆内构件贮存池通过腔室倒水母管与冷却水泵连接, 采用冷却水泵倒水, 瞬态仿真选取时间步长10 s, 可得到换料水池液位随时间变化情况如图 7所示, 可知重力倒水时间为5 370 s, 即1.49 h。冷却水泵初始流量120.8 m3/h, 最终流量118.4 m3/h, 流量变化很小。

换料水池排空后, 各腔室的状态参数如表 7所示。

表 7

换料水池排空后各腔室状态参数

| 腔室 | 底标高 | 水面标高 | 水深 |

| 内置换料水箱 | -6.5 | 2.69 | 9.19 |

| 反应堆换料水池 | 0 | 0 | 0 |

| 堆内构件贮存池 | -4.8 | 0 | 4.80 |

进行表 4所示倒水工况的瞬态仿真, 可得到各腔室倒水时间如表 8所示。

表 8

各腔室倒水时间

| 入水腔室 | 出水腔室 | |||

| 内置换料水箱 | 燃料转运舱 | 容器装载井 | 换料水池和堆内构件贮存池 | |

| 内置换料水箱 | — | 容器装载井向燃料转运舱倒水完毕后, 冷却水泵倒水0.24 h | — | 重力倒水2.8 h, 至换料水池排冷却水泵倒水1.49 h, 至堆内构件贮存池排空冷却水泵倒水1.82 h |

| 燃料转运舱 | 重力倒水1.8 h, 冷却水泵倒水0.45 h | — | 重力倒水1.3 h, 冷却水泵倒水0.81 h | — |

| 容器装载井 | — | 重力倒水1.3 h, 冷却水泵倒水0.79 h | — | — |

| 换料水池和堆内构件贮存池 | 重力倒水2.5 h, 冷却水泵倒水4.46 h | — | — | — |

5 结语

本文采用Flowmaster软件搭建了ACP100乏燃料水池冷却系统的仿真模型进行各工况下的水力特性研究。确定了衡量系统达到预期运行状态时影响冷却水泵和节流孔板汽蚀的关键指标; 通过分析冷却水泵在6种倒水工况下的运行条件, 校核最严苛工况下的汽蚀余量; 进行6种倒水工况的瞬态仿真, 得到了相关腔室液位变化的运行特性及倒水时间, 为系统的设计验证提供一定的理论依据。

参考文献

-

[1]国家核安全局. 核动力厂设计安全规定: HAF 102-2016[S]. 北京: 国家核安全局, 2016.

-

[2]霍焕广. 核电厂乏燃料贮存池冷却方案优化研究[J]. 上海电力大学学报, 2022, 38(4): 334-340.

-

[3]于沛, 李博, 王广飞, 等. 压水堆核电厂乏池冷却系统扩容改进研究[J]. 核科学与工程, 2016, 36(6): 729-733. DOI:10.3969/j.issn.0258-0918.2016.06.001

-

[4]张国辉, 宋和航, 骆志平. CPR1000核电机组乏燃料水池后备冷却方式设计研究[J]. 核动力工程, 2021, 42(5): 240-244.

-

[5]张士朋. 某1000 MW压水堆核电厂乏燃料水池扩容热工冷却能力验证[J]. 核动力工程, 2018, 39(增刊2): 180-184.

-

[6]史晓磊, 张应超, 魏严淞. 核电厂乏燃料水池严重事故分析[J]. 科技创新与应用, 2019(23): 85-864.

-

[7]林诚格. 非能动安全先进压水堆核电技术: 中册[M]. 北京: 原子能出版社, 2010: 585-588.

-

[8]付强, 余健恩, 闫强, 等. 基于Flowmaster的不同阀门开度对供水管网优化[J]. 排灌机械工程学报, 2020, 38(3): 266-270.

-

[9]张正楼, 张献娟, 刘玉璐. 基于Flowmaster的核电站循环冷却水系统泵出口阀关闭规律优化研究[J]. 给水排水, 2015, 41(2): 121-124.

-

[10]国家能源局. 火力发电厂汽水管道设计规范: DL/T 5054-2016[S]. 北京: 中国计划出版社, 2016.