|

|

|

发布时间: 2020-04-10 |

|

|

|

|

收稿日期: 2019-01-08

基金项目: 上海市科学技术委员会资助项目(16020500700)

中图法分类号: TK474+.9

文献标识码: A

文章编号: 2096-8299(2020)02-0168-05

|

摘要

采用总压恢复系数方法并结合数值模拟验证, 进行了F级重型燃气轮机环形燃烧室的设计计算。根据燃烧室设计参数完成了环形燃烧室的总体设计方案, 以及旋流器和火焰筒等部件的设计方案。采用数值模拟对设计完成的燃烧室进行性能分析, 得出最优的值班燃料入口和预混燃料入口的旋流速度设定。在最优的入口旋流设定下, 环形燃烧室内部流场能够形成两个旋转方向相反的回流区, 保证了燃烧的稳定。此时燃烧室内的温度场、速度场和气体组成分布均能满足燃烧室的设计要求。

关键词

燃气轮机; 环形燃烧室; 数值分析

Abstract

The total pressure recovery coefficient method combined with numerical simulation verification has been used for the design and calculation of annular combustion chamber of F-class heavy gas turbine.Firstly, the overall design of the annular combustor, the swirler and the flame cylinder are completed according to the design parameters of the combustor.The performance of the designed combustor is analyzed by numerical simulation and the optimal scheme of the swirl velocity setting of the duty fuel inlet and the premixed fuel inlet is obtained.Under the optimal inlet swirl setting, the internal flow field of the annular combustion chamber can form two circumfluence areas with opposite rotation directions to each other, thus ensuring the combustion stability.Meanwhile, the temperature field, the velocity field and the gas component distribution in the combustion chamber can meet the design requirements of the combustion chamber.

Key words

gas turbine; annular combustion chamber; numerical simulation

重型燃气轮机由于具有能源利用效率高、结构紧凑、污染物排放相对较小等特点, 作为动力设备和发电设备都受到了高度关注和广泛应用[1-7]。燃烧室是燃气轮机的核心部件之一, 燃气轮机的寿命、可靠性和性能参数均与之紧密相关, 因此研究和实践燃烧室的设计和优化理论, 对于整机加工设计和系统运行优化至关重要。燃气轮机燃烧室主要有管式燃烧室、环管燃烧室和环形燃烧室3种类型。其中, 环形燃烧室具有空间利用率高、重量轻、出口周向温度均匀、压力损失小等优点, 近年来在F级、H级等先进燃气轮机中应用广泛[8-9]。

燃烧室内部的化学反应机理比较复杂, 理论分析困难, 因此至今仍没有统一适用的燃烧室设计方法。燃烧室的设计方法经历过两次大的发展; 1970年之前, 主要是试凑法, 即通过改变已有的燃烧室结构进行试验, 得出满足设计要求的试验结果, 进而完成燃烧室的设计; 之后, 随着燃烧室试验的积累和相关理论研究的发展, 研究人员总结了很多有关燃烧室设计的经验公式以及半经验公式, 大大精简了燃烧室设计的过程, 再结合相关的数值计算软件[10-11], 使得燃烧室设计效率得到了有效提升。

张文普等人[12]分别按燃烧完全度、总压恢复系数、原准机放大3种方法进行了燃烧室的初步设计, 通过对比最终设计出符合要求的微型燃气轮机环形燃烧室。朱晓明[13]通过总压恢复系数方法完成了环形燃烧室的基本结构尺寸、旋流器结构等设计, 为后续的数值模拟计算过程提供了基础。黄行良[14]根据比面积热强度的计算方法, 结合现有的燃烧室设计技术, 完成了干式低NOx燃烧室的总体方案以及相关部件的设计。林清华[15]采用压降法, 结合总压恢复系数对燃烧室的几何尺寸进行了初步设计, 校验已设计完成的燃烧室的性能参数, 并将整个设计过程编程, 以缩短整个燃烧室的设计时间、减少开发成本。高超[16]采用参考速度法确定了燃烧室的参考横截面积, 进而确定了燃烧室的尺寸参数以及火焰筒的结构设计参数, 为后续的数值计算提供了模型基础。

结合上述燃烧室的设计方法以及燃烧室设计参数, 笔者认为总压恢复系数方法具有物理概念清晰、计算流程简明等优点, 配合数值计算方法可实现对燃烧室方案的混合设计。因此, 本文对以天然气为燃料的某F级重型燃气轮机环形燃烧室开展设计工作。在初步理论设计完成后, 采用FLUENT软件进行数值模拟分析, 分析其内部流动结构和温度分布等特征, 以校核该环形燃烧室能否符合设计要求, 同时验证了该混合设计方法的有效性。

1 F级重型燃气轮机环形燃烧室的设计

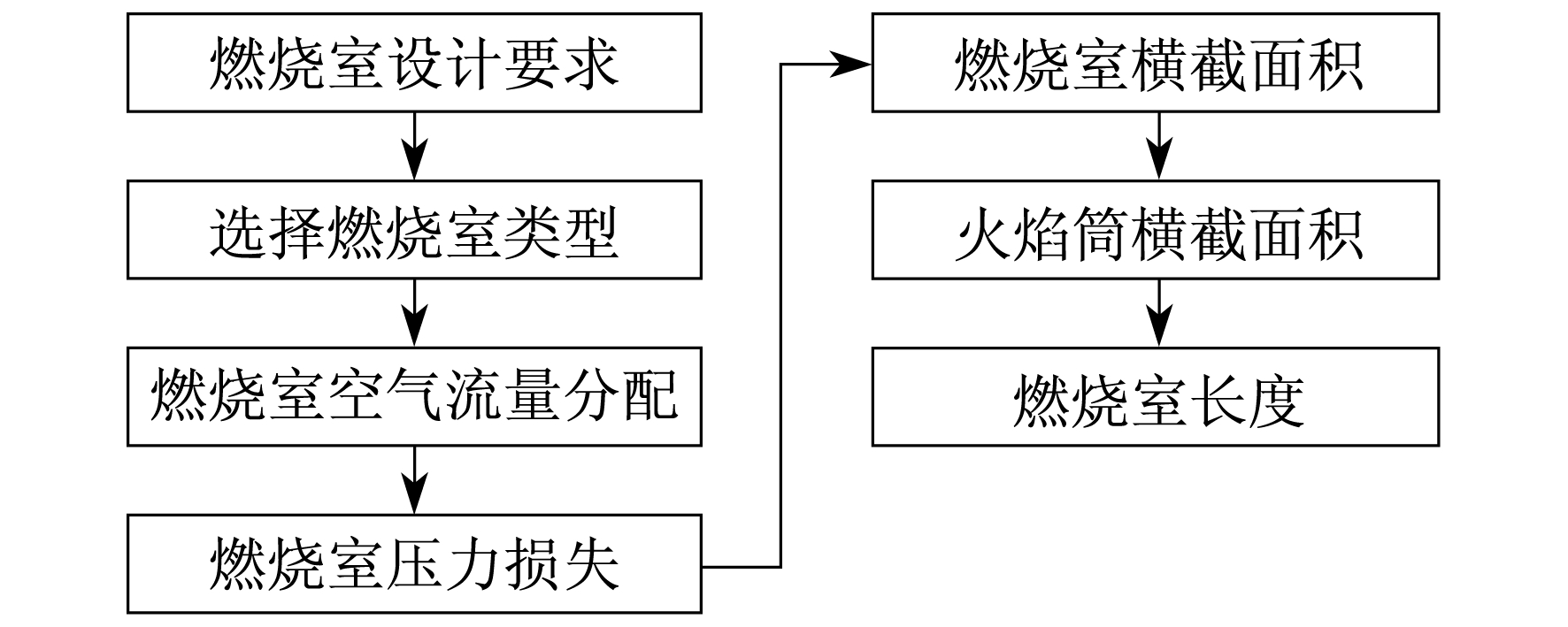

1.1 燃烧室设计流程

本文根据总压恢复系数的设计方法, 即燃烧室的总压损失及相关经验公式, 确定了燃烧室的最大横截面积, 进而确定了燃烧室的其他相关尺寸。相关学者提出了燃烧室的设计流程, 能让设计者更清楚地了解如何初步设计出符合要求的燃烧室。本文燃烧室的设计流程如图 1所示。

已知的燃烧室的设计参数如表 1所示。燃烧室设计燃料为天然气。其相关成分如表 2所示。

表 1

燃烧室主要参数

| 燃烧室 入口温 度T/K |

燃烧室 入口压 力p1 |

燃烧室 出口压 力p2 |

燃烧效 率η/% |

空气流 量Ma |

燃料量 Mf |

| Pa | (kg·s-1) | ||||

| 697.24 | 1 881 500 | 1 823 900 | 99.0 | 687.3 | 15.311 9 |

表 2

天然气成分

| 分子式 | 体积分数/ % |

分子质量 | 相对分子质量 | 质量分数/ % |

| $\mathrm{CH}_{4}$ | 92.230 0 | 16.043 | 14.796 000 | 85.630 |

| $\mathrm{C}_{2} \mathrm{H}_{6}$ | 6.048 0 | 30.070 | 1.819 000 | 10.530 |

| $\mathrm{C}_{3} \mathrm{H}_{8}$ | 1.123 0 | 44.097 | 0.495 000 | 2.860 |

| $\mathrm{C}_{4} \mathrm{H}_{10}(正丁烷$) | 0.000 6 | 58.124 | 0.000 349 | 0.002 |

| $\mathrm{C}_{4} \mathrm{H}_{10}(异丁烷$) | 0.006 0 | 58.124 | 0.003 490 | 0.020 |

| $\mathrm{N}_{2}$ | 0.590 0 | 28.014 | 0.165 000 | 0.953 |

| $\mathrm{CO}_{2}$ | 0.000 4 | 44.009 | 0.000 176 | 0.001 |

| $\mathrm{H}_{2} \mathrm{S}$ | 0.002 0 | 34.076 | 0.000 681 | 0.004 |

1.2 气动计算及基本尺寸确定

气动计算主要是根据理论计算公式以及一些经验公式, 确定出燃烧室的基本几何结构尺寸。

1.2.1 最大横截面积

本文采用总压恢复系数的设计方法, 即选取燃烧室最大横截面积作为计算参考面积Aref[17], 而Aref的大小由总压恢复系数来确定。

| $ A_{\mathrm{ref}}=\frac{M_{\mathrm{a}} \sqrt{T}}{p_{1}} \sqrt{\frac{143.6 \Phi_{\mathrm{bref}}}{1-\sigma_{\mathrm{b}}}} $ | (1) |

式中:Φbref——燃烧室Aref界面动压的燃烧室阻力系数, 一般取值20~30;

σb——燃烧室总压恢复系数。

总压恢复系数σb常用于表征工质在燃烧室流动过程中压力的损失。该损失部分主要用于维持旋流器的工作, 以便于为后续燃烧创造旋流条件。但在燃烧室的设计过程中应尽量减少这种损失, 以保证燃烧室的工作性能。

| $ \sigma_{\mathrm{b}}=\frac{p_{2}}{p_{1}}=\frac{1\;823\;900}{1\;881\;500}=0.969\;4 $ | (2) |

将相关数据代入式(1), 可得Aref=3.618 m2。燃烧室最大横截面积的确定表明燃烧室的轴向大小已基本确定, 后续设计过程中的燃烧室内径、外径、火焰筒尺寸等都依据Aref进行计算。

1.2.2 燃烧室外径及平均中径

根据以下公式确定燃烧室的外径Do和平均中径Dm[17]。

| $ D_{\mathrm{o}}=\sqrt{\frac{4}{\pi}\left(A_{\mathrm{ref}}+\frac{\pi}{4} D_{\mathrm{i}}^{2}\right)} $ | (3) |

| $ D_{\mathrm{m}}=\sqrt{\frac{D_{\mathrm{o}}^{2}+m_{\mathrm{b}} D_{\mathrm{i}}^{2}}{m_{\mathrm{b}}+1}} $ | (4) |

式中:Di——燃烧室内径, 由燃气轮机轴承座总体布置后确定;

mb——面积分割比, 通常取1.05~1.27。

由式(3)和式(4)计算得:Do=2.637 5 m, Dm=2.097 m。这一结果有助于确定火焰筒的横截面积中心线, 为进一步明确火焰筒的具体位置提供了依据。

1.2.3 燃烧室火焰筒横截面积及直径

火焰筒的横截面积会直接影响整个燃烧室的燃烧性能。如果火焰筒横截面积取值过大, 会使二次空气通道通流面积减小, 整个燃烧室的压力损失增大; 如果火焰筒横截面积取值过小, 则会影响火焰筒内的燃烧状况, 使燃料燃烧不充分, 恶化燃烧室出口的温度分布均匀度。因此, 需要选取合适的火焰筒横截面积。对于不同类型的燃烧室, 火焰筒横截面积Af与燃烧室横截面积Aref之比有不同的取值范围, 环形燃烧室的Af/Aref比值取为0.50~0.76。Af和火焰筒直径Df的公式[17]分别为

| $A_{\mathrm{f}}=(0.50 \sim 0.76) A_{\mathrm{ref}}$ | (5) |

| $ D_{\mathrm{f}}=\frac{A_{\mathrm{f}}}{\mathrm{\pi} D_{\mathrm{m}}} $ | (6) |

由式(5)和式(6)计算可得, Af=2.170 8 m2, Df=0.329 5 m。

1.2.4 燃烧室其他尺寸

根据设计经验[17-18]可确定环形燃烧室燃烧区长度Lc, 掺混段长度Lm, 扩压器长度Ld分别为

| $L_{\mathrm{c}}={\rm{(1}}{\rm{.50}} \sim {\rm{2}}{\rm{.00)}}\;{D_{\rm{f}}}$ | (7) |

| $L_{\mathrm{m}}={\rm{(1}}{\rm{.00}} \sim {\rm{2}}{\rm{.20)}}\;{D_{\rm{f}}}$ | (8) |

| $L_{\mathrm{d}}={\rm{(0}}{\rm{.78}} \sim {\rm{1}}{\rm{.50)}}\;{D_{\rm{f}}}$ | (9) |

因此, 可以得出环形燃烧室的总长度Lb=Lc+Lm+Ld=1.293 6 m。

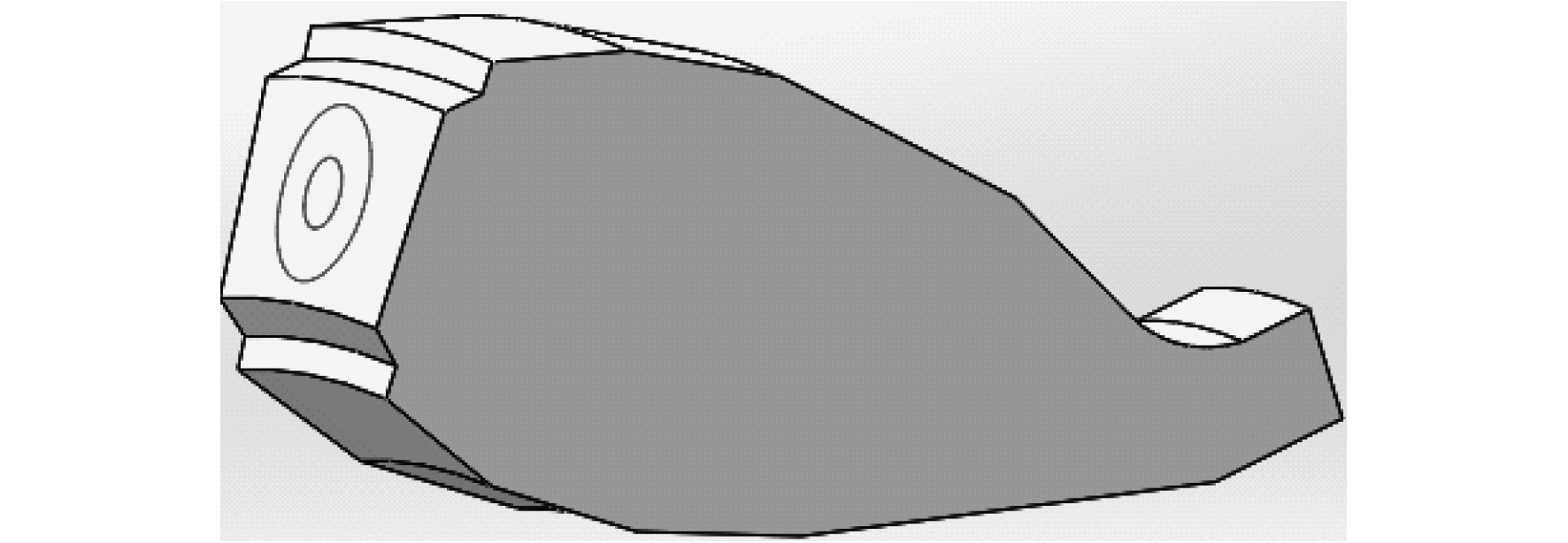

根据计算得到的参数, 借鉴某F级燃气轮机燃烧室实例, 从而设计出环形燃烧室结构如图 2所示。

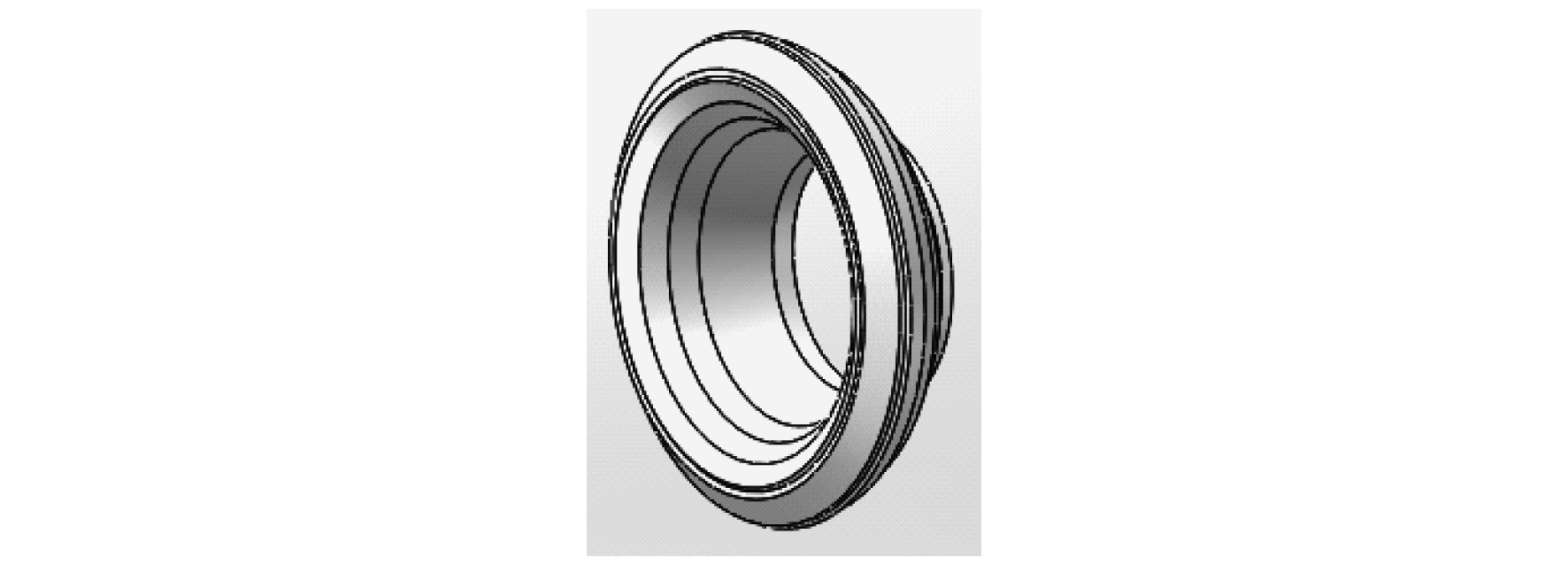

为了便于观察及后续数值模拟, 取一个燃烧器及其所在环形燃烧室的1/24扇形段作为研究对象, 并且将环形燃烧室的整个燃烧器简化成两个同心圆, 如图 3所示。其中, 将轴向旋流器、扩散燃烧器以及值班燃烧器简化为同心圆内的小圆, 而将角向旋流器以及预混燃烧器简化为同心圆外部的圆环。

该燃烧室的设计初衷是为了验证重型燃气轮机燃烧室设计过程的合理性以及设计结果的实用性, 并未考虑燃气的掺混和冷却过程, 因此没有涉及相关的掺混孔和冷却孔的设计。燃料和空气通过内部小圆以及外部同心圆环进入整个燃烧室, 在燃烧室内部燃烧, 产生的高温高压气流通过燃烧室尾部导管光滑地过渡到涡轮进口的扇形截面。

2 燃烧室的数值模拟及分析

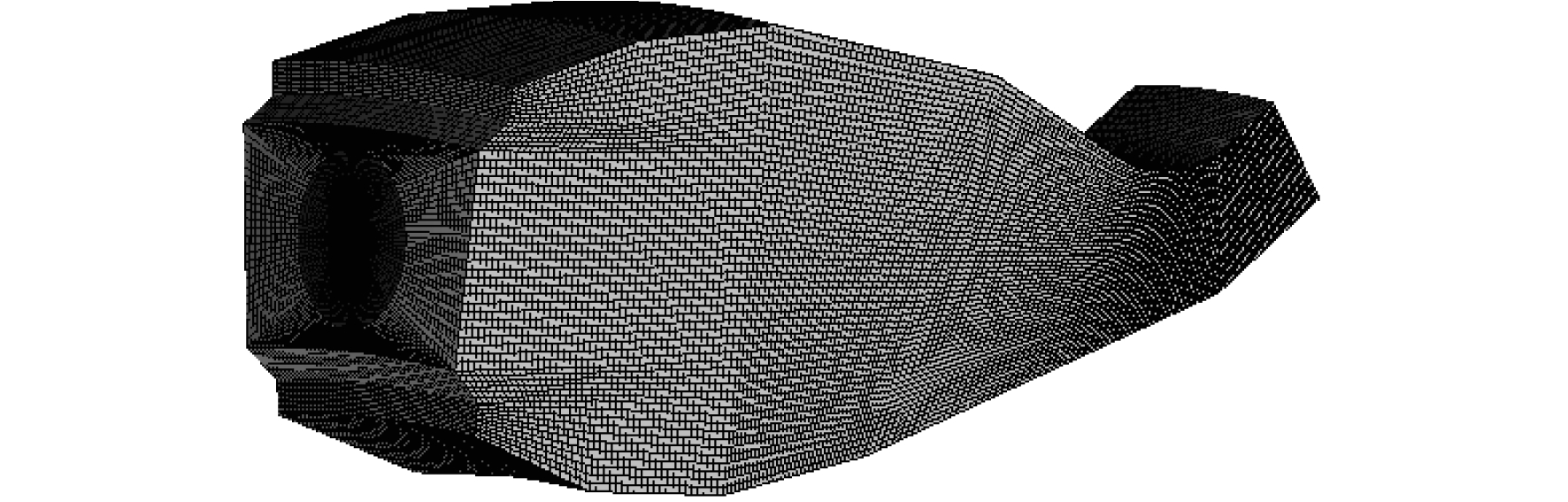

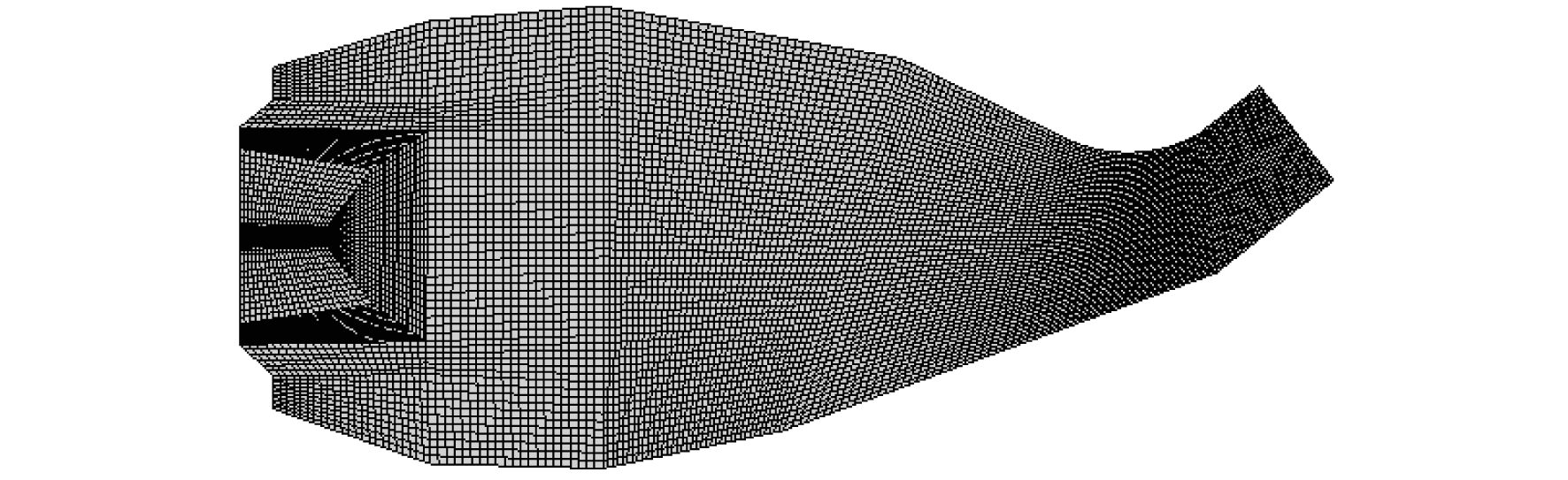

2.1 网格划分

2.2 数值方法

本文采用FLUENT模拟软件进行设计工况下的数值模拟。为保证对燃烧室燃烧过程模拟的准确性, 本文首先进行冷态工况下的模拟, 并结合相关理论知识, 验证整个设计结果的可行性。数值模拟计算中, 湍流流动应用k-epsilon(realizable)模型, 动量、能量方程等均为二阶迎风格式。

2.3 边界条件

在FLUENT软件中进行边界条件的设置, 分别给定以下边界条件:燃烧室入口天然气质量流量为0.638 kg/s, 值班燃料比为2%;入口速度的旋流条件是在计算中多次试验得到的最优值, 值班燃料入口轴向速度为36 m/s, 切向速度为43.2 m/s, 预混燃烧器入口轴向速度为73 m/s, 切向速度为87.6 m/s; 固体壁面边界采用绝热壁面处理, 出口边界采用压力出口边界处理, 周向边界采用周期性边界条件处理; 湍流燃烧模型采用Finite-Rate/Eddy Dissipation模型。

2.4 计算结果及分析

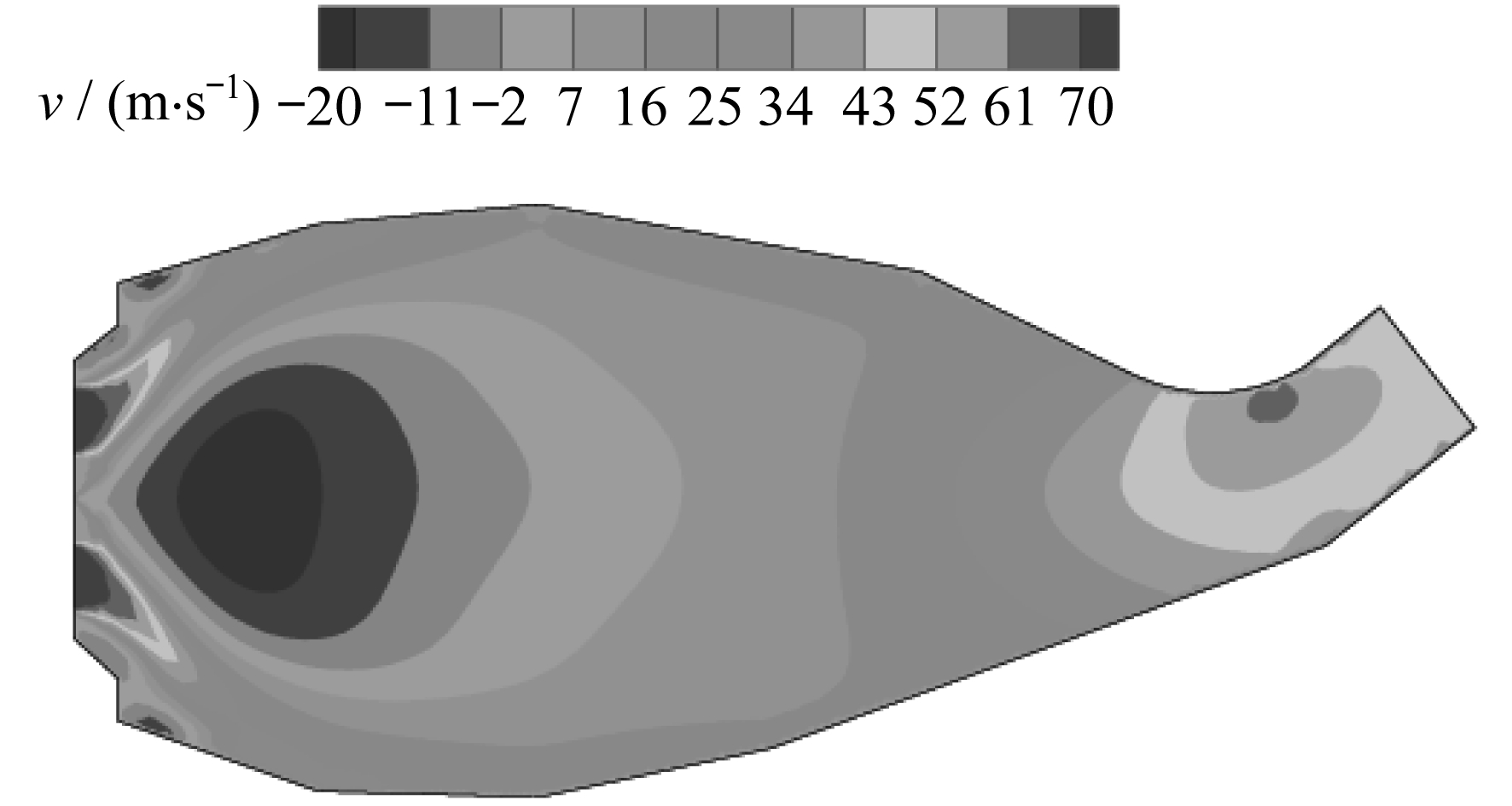

图 6为冷态模拟下燃烧室中心截面速度云图。由图 6可以看出, 从环形入口进入燃烧室的混合气体流速较高, 随着环形燃烧室腔室内空间的增大, 混合气体的整体速度不断下降, 在最大横截面处的流速均小于30 m/s, 满足设计要求。在整个燃烧室最大横截面积中心部位, 形成了一个气体流速较低的区域, 使得燃料能够在燃烧室内有足够的停留时间, 从而能够完全燃烧。

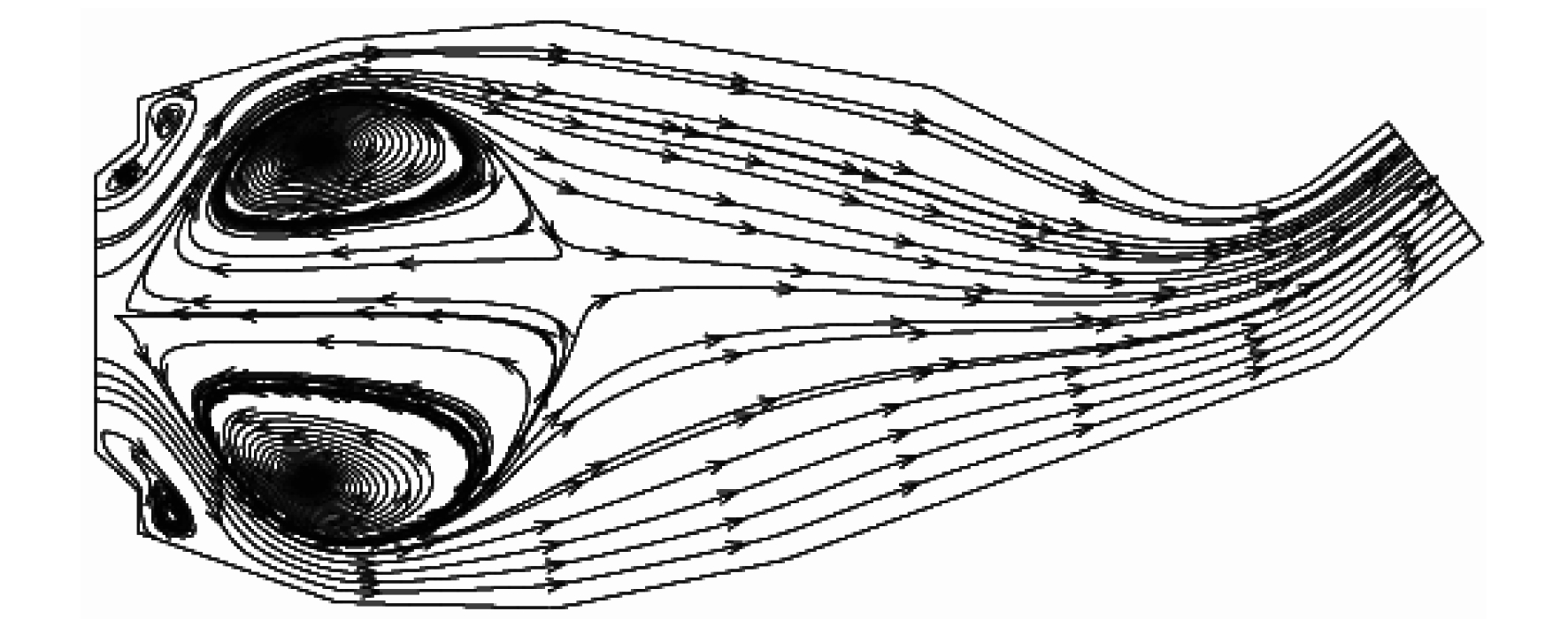

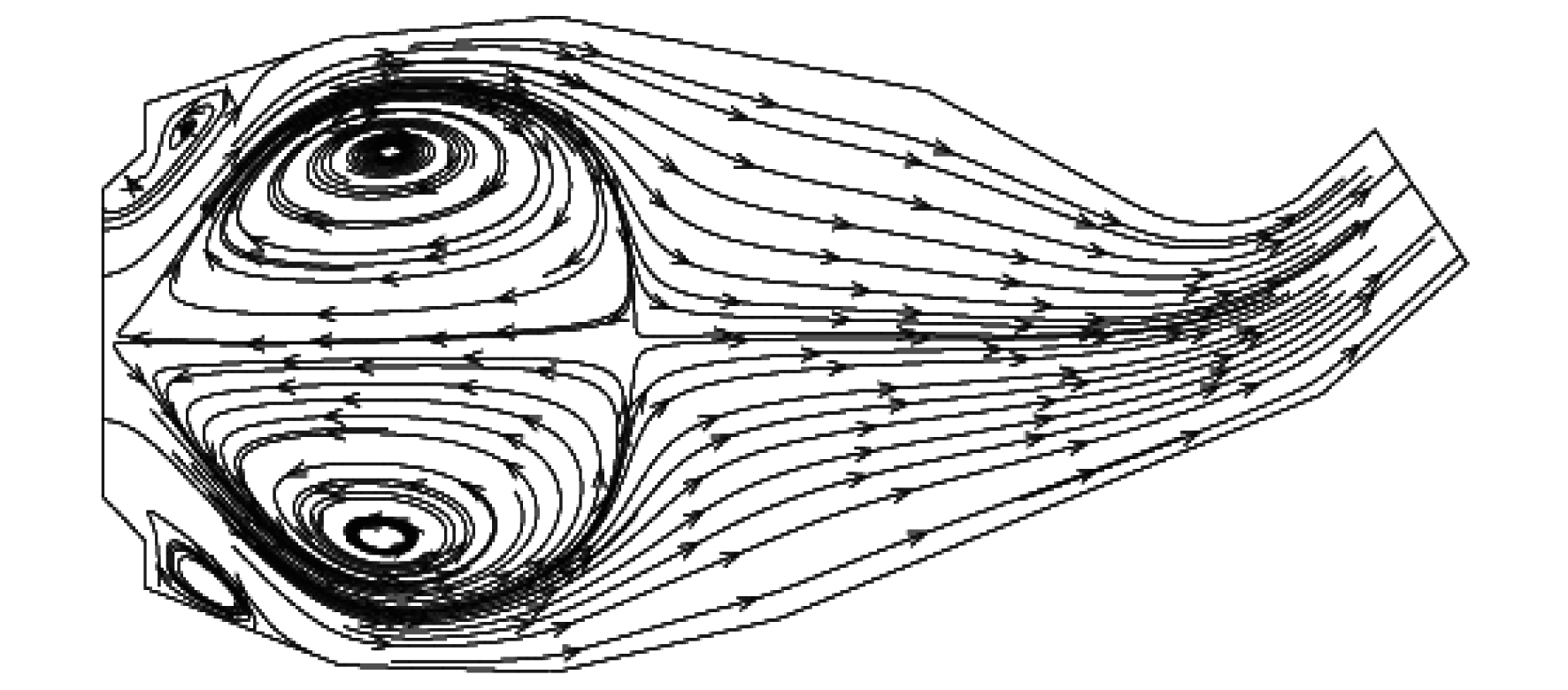

图 7为冷态模拟下燃烧室中心截面处的流线图。由图 7可以看出, 混合气体在燃烧室的凸台后面以及最大横截面积前面形成了内部漩涡。内部漩涡的形成有助于延长混合气体在燃烧室内部的停留时间, 使燃料充分燃烧, 减少未燃尽碳氢化合物的排出。这说明燃烧室主要尺寸的设计基本满足要求。但是, 内部漩涡也有可能导致燃烧室的局部温度过高, 氮氧化物排放量增加, 因此需要结合热态燃烧模拟结果进行设计优化。

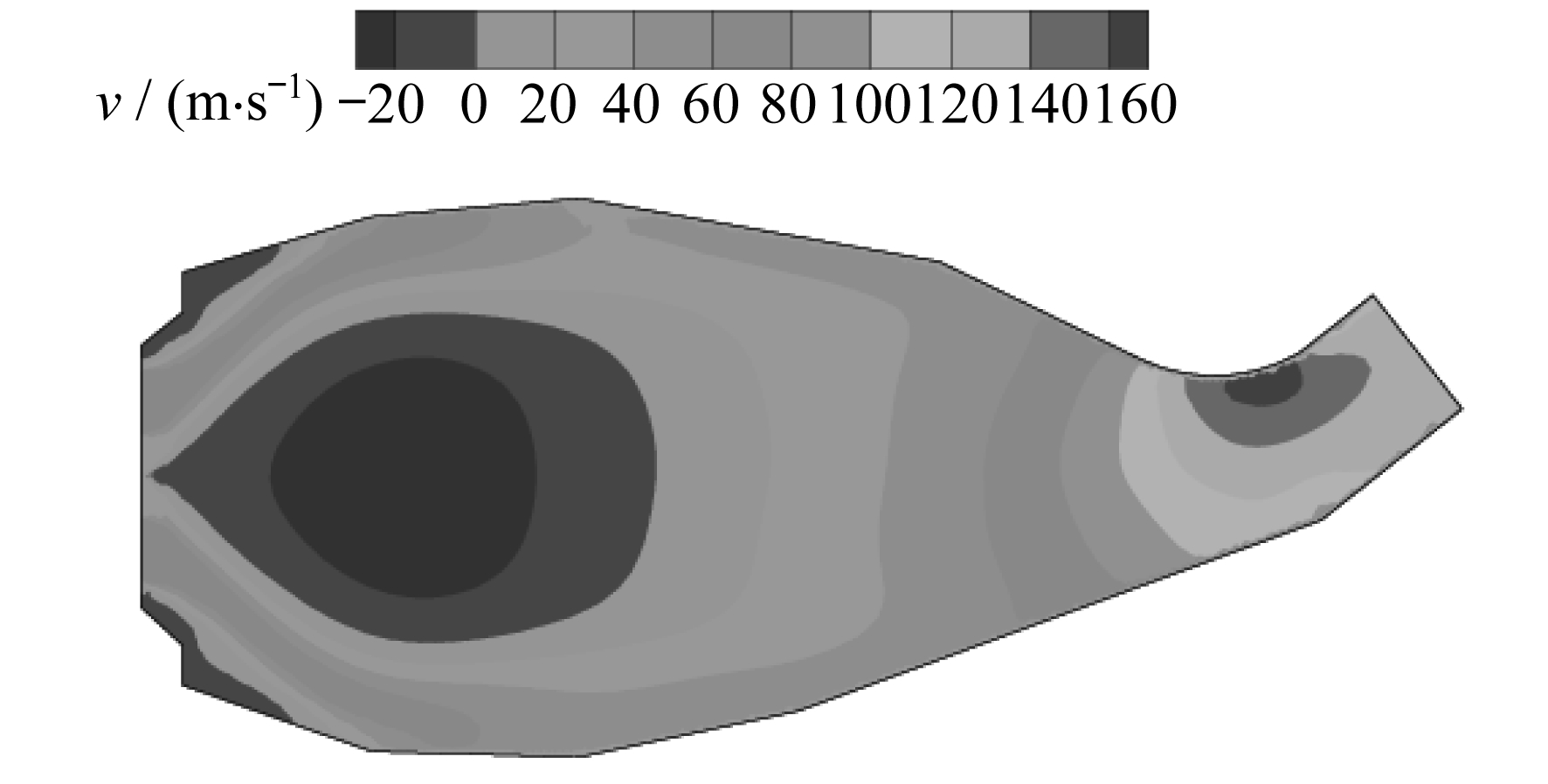

图 8和图 9分别为热态模拟下的燃烧室中心截面速度云图及中心截面流线图。由图 8和图 9可以看出, 燃料与空气的混合物从燃烧室入口进入, 在环形燃烧室中心形成一个较大范围的低速区, 有助于高温燃气在此区域有足够的停留时间, 形成稳定的燃烧点, 能够使进入燃烧室内部的燃料充分燃烧, 减少未燃尽混合物的排出。从图 9可以看出, 燃烧室中形成旋流的位置保证了高温气体在排出燃烧室之前能够充分燃烧。燃烧室出口的气体平均流速也能满足设计要求(120~170 m/s)。

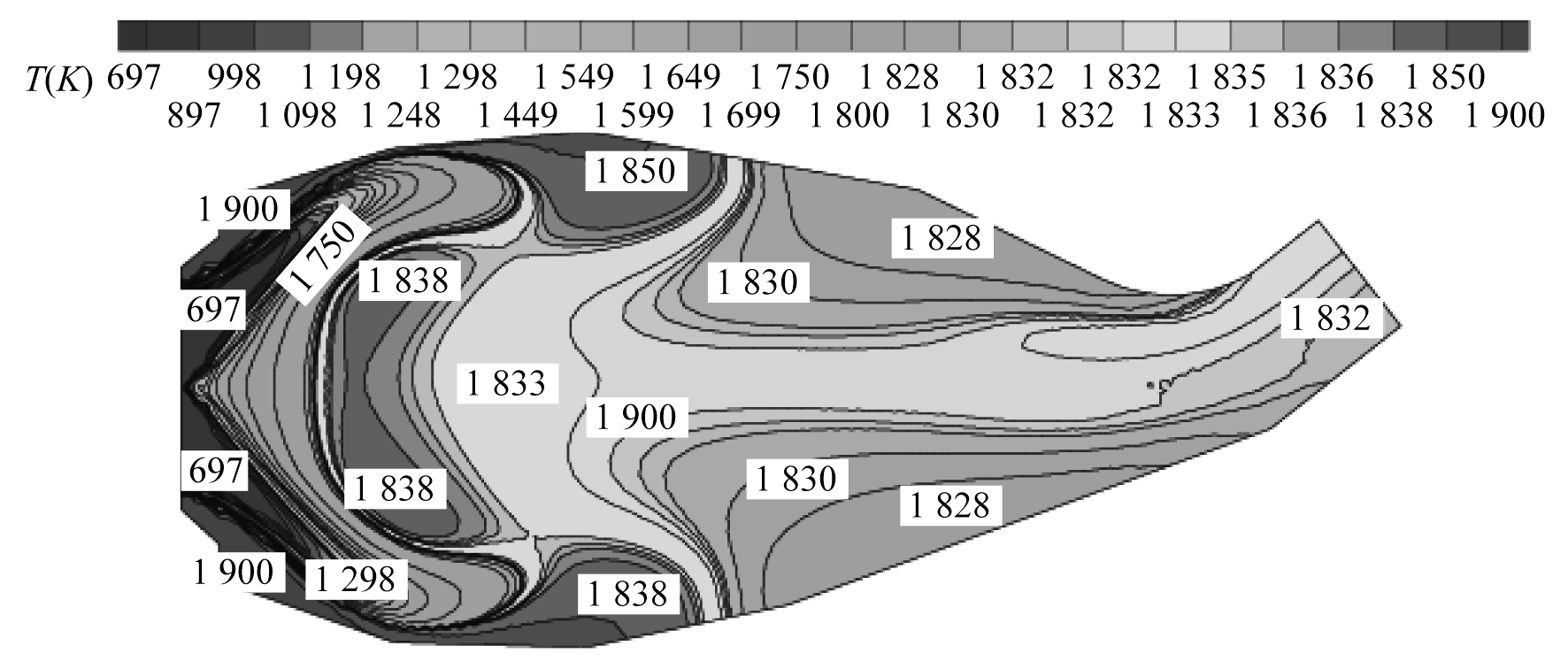

图 10为热态模拟下燃烧室中心截面温度分布图。由图 10可以看出, 燃料混合物进入燃烧室后便开始着火燃烧, 温度急剧上升, 并且在整个环流区能保持较高的温度。在整个燃烧过程中, 燃烧室最高温区位于燃烧室的凸台后, 温度高达1 900 K, 主环流区的温度达到1 600~1 800 K, 使燃烧趋于稳定并减小了火焰长度。另外, 燃烧室主环流区的温度低于1 900 K, 可以降低氮氧化物的生成量。

3 结语

本文在相关经验和半经验公式的指导下, 运用总压恢复系数方法设计了环形燃烧室的几何结构, 确定了燃烧室最大横截面积及火焰筒直径等相关结构参数, 设计了值班燃料入口和预混燃料入口, 完成了燃烧室物理建模。冷态和热态的数值模拟结果显示, 在最优入口旋流速度设定下, 燃烧室前部中心区域内形成两个旋流方向相反的漩涡, 形成了较大范围的低速区, 有助于高温燃气停留足够的时间进行稳定燃烧, 减少了未燃尽混合物的排出。热态模拟结果进一步证明, 在当前的燃烧室结构和旋流设定下, 能够保证燃料混合物进入燃烧室后着火迅速、燃烧稳定。此外, 整个燃烧区域温度也在合理的范围内, 能够有效降低氮氧化物的生成量。

参考文献

-

[1]重型燃气轮机现状与发展趋势[J]. 中国电机工程学报, 2014, 34(29): 5096-5102.

-

[2]燃气轮机性能评价的模糊综合评判方法[J]. 中国电机工程学报, 2003, 23(9): 218-220. DOI:10.3321/j.issn:0258-8013.2003.09.045

-

[3]燃气轮机环形燃烧室热态性能研究[J]. 热力透平, 2017, 46(2): 111-116.

-

[4]某重型燃机环形燃烧室内NOx生成的数值研究[J]. 热能动力工程, 2016, 31(4): 52-58.

-

[5]S209E型燃气-蒸汽联合循环机组的运行优化[J]. 上海电力学院学报, 2015, 31(4): 321-326.

-

[6]多能互补分布式能源系统优化设计研究进展[J]. 上海电力学院学报, 2018, 34(3): 229-235.

-

[7]中华人民共和国中央人民政府.国家重大科技基础设施建设中长期规划(2012—2030年)[R/OL]. (2013-02-23)[2018-12-25]. http://www.gov.cn/zwgk/2013-03/04/content-2344891.htm.

-

[8]MARK C P, SELWYN A. Design and analysis of annular combustion chamber of a low bypass turbofan engine in a jet trainer aircraft[J]. Propulsion & Power Research, 2016, 5(2): 97-107.

-

[9]SGT5-4000F型燃气轮机燃烧室介绍[J]. 热力透平, 2010, 39(4): 248-250. DOI:10.3969/j.issn.1672-5549.2010.04.006

-

[10]1 000 MW塔式锅炉炉内燃烧特性的数值模拟[J]. 上海电力学院学报, 2018, 34(2): 115-118.

-

[11]流体横掠圆柱数值模拟流态转换临界雷诺数的研究[J]. 上海电力学院学报, 2018, 34(4): 347-350.

-

[12]微型燃气轮机环型燃烧室的设计研究[J]. 中国电机工程学报, 2005, 25(5): 150-153. DOI:10.3321/j.issn:0258-8013.2005.05.028

-

[13]朱晓明.径向分级环形燃烧室燃烧场数值模拟[D].哈尔滨: 哈尔滨工程大学, 2017.

-

[14]黄行良.燃气轮机干式低NOx燃烧室的方案设计及性能分析[D].上海: 上海发电设备成套设计研究院, 2016.

-

[15]林清华.燃气轮机燃烧室初步设计程序开发及应用[D].北京: 中国科学院研究生院, 2013.

-

[16]高超.一种新型燃烧室的设计与性能验证研究[D].南京: 南京航空航天大学, 2013.

-

[17]焦树建.燃气轮机燃烧室[M].北京: 机械工业出版社, 1981: 221-291.

-

[18]钟芳源.燃气轮机设计基础[M].北京: 机械工业出版社, 1987: 53-74.