|

|

|

发布时间: 2022-08-25 |

清洁安全发电 |

|

|

|

收稿日期: 2021-12-31

中图法分类号: TK123

文献标识码: A

文章编号: 2096-8299(2022)04-0334-07

|

摘要

对比分析了3种典型的乏燃料贮存池冷却方案。在现有方案基础上, 综合考虑安全性、经济性及系统可实现角度, 提出了6种改进的乏燃料贮存池冷却方案。经过对比, 确定最佳方案是采用双吸回水管线, 3列冷却回路, 2列支持系统进行配置。并对第3列的冷却水泵采用交叉供电技术进行安全强化, 将第3列热交换器作为设备冷却水系统非安全公共用户进行冷却。初步定性与定量分析评价表明, 该优化方案在满足乏燃料贮存池冷却安全要求的前提下, 具有较高的经济性。

关键词

核电厂; 乏燃料贮存池; 冷却系统

Abstract

Three typical cooling schemes of spent fuel storage pool are compared and analyzed.On the basis of the existing scheme, the optimization idea is established from comprehensively considering the safety, economy and system achievable.Six different cooling schemes for spent fuel storage pool are proposed.After preliminary comparison and selection of multiple schemes, the best scheme is determined.The best scheme adopts double suction and return water pipelines, three rows of cooling circuits and two rows of supporting systems.The cooling water pump of the third train is provided with cross power supply technology to enhance safety.The third train of heat exchanger is used as a public user of the equipment cooling water system for cooling.Analysis and demonstration show that the scheme has high economic efficiency under the premise of meeting the cooling safety requirements of spent fuel storage pools.

Key words

nuclear power plant; spent fuel storage pool; cooling system

核电厂乏燃料贮存池冷却方案的主要功能是在机组正常运行工况(包括换料)和设计基准事故工况下排出贮存在乏燃料贮存池中的乏燃料组件的衰变热, 使乏燃料贮存池水温度维持在规定的温度限值以下。优秀的乏燃料贮存池冷却方案设计, 是保证乏燃料安全的关键。日本福岛核电站核泄漏事故后, 乏燃料贮存池的安全性受到高度重视, 相关法规和标准方面有了更严格的要求。HAF102—2016《核动力厂设计安全规定》中, 将贮存设施中乏燃料的热量导出作为基本安全功能之一, 与堆芯余热排出同样重要, 提高了乏燃料贮存的相关安全要求[1]。通过多列别和多样化的设计, 乏燃料贮存池冷却系统的安全级别也相应得到提升, 但同时带来了经济性欠佳的问题[2-4]。因此, 本文从安全性和经济性两个维度, 对现有乏燃料贮存池冷却方案作进一步探索, 在保证安全的前提下, 提出了经济性佳的冷却方案。

1 现有乏燃料贮存池冷却方案

目前, 国内核电站的乏燃料贮存池冷却方案较多。本文选取了应用较为广泛的3种冷却方案进行研究分析, 分别为以中国改进型压水堆核电技术CPR1000为代表的2代核电技术冷却方案、以华龙一号(Hualong Pressurized Reactor 1000, HPR1000)为代表的3代核电技术冷却方案和以欧洲EPR(Evolutionary Power Reactor)为代表的3代核电技术冷却方案。其中: 以CPR1000为代表的2代核电技术冷却方案采用的是母管制3列冷却列2支持系统, 安全等级为3级, 系统设计的安全等级较低; 另外2种方案采用独立吸回水管线和更多的支持系统列别, 安全等级为2级, 系统设计的安全等级较高。

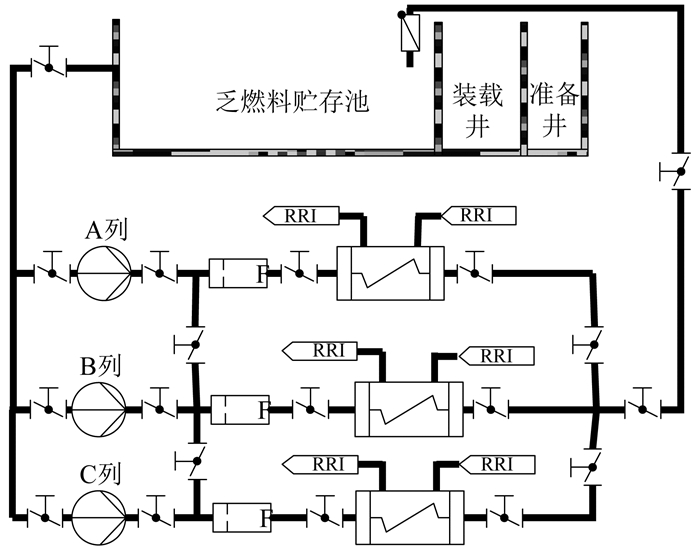

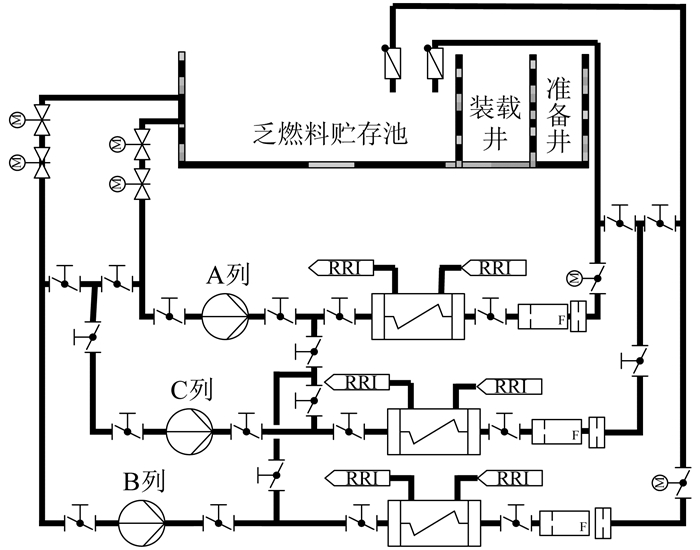

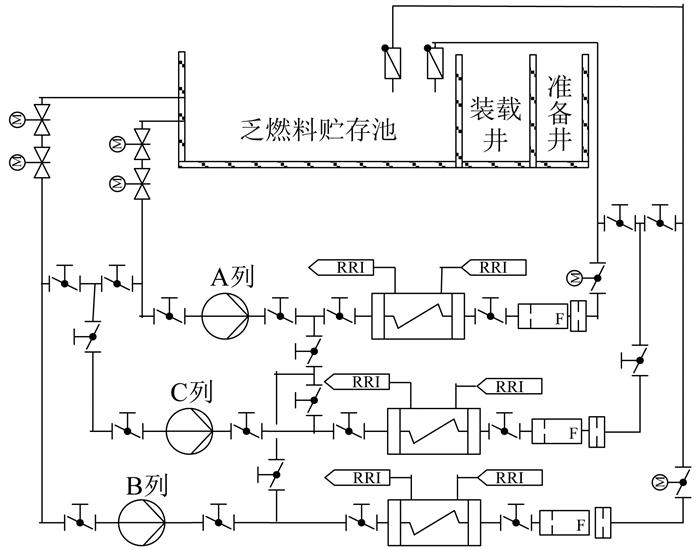

1.1 CPR1000乏燃料贮存池冷却方案

CPR1000乏燃料贮存池冷却方案如图 1所示。图 1中, RRI表示设备冷却水系统。该方案主要配置为1条吸回水管线(母管制), 3台冷却水泵(以下简称“泵”)和3台热交换器(3列冷却列), 支持系统中的设备冷却水和供电均采用2列安全列设计, 阀门均采用手动设置。冷却系统配置为2列安全列加1列非安全列。A列和B列泵的供电支持系统由安全列供电。A列和B列的热交换器冷却水由设备冷却水安全冷却列提供[5]。C列泵由公共回路供电, C列热交换器冷却水由设备冷却水的公共环路提供, 因此C列为非安全冷却列。方案中无额外冷却水系统, 以补水措施来应对设计扩展工况(Design Extension Condition, DEC)。

系统容量设计如下: 每列容量为换料工况的50%, 单列容量可满足正常贮存工况下的冷却需求。正常贮存以A列运行为主。换料工况下, 需2列运行, 通常为A列和C列。

1.2 HPR1000乏燃料贮存池冷却方案

1.3 EPR乏燃料贮存池冷却方案

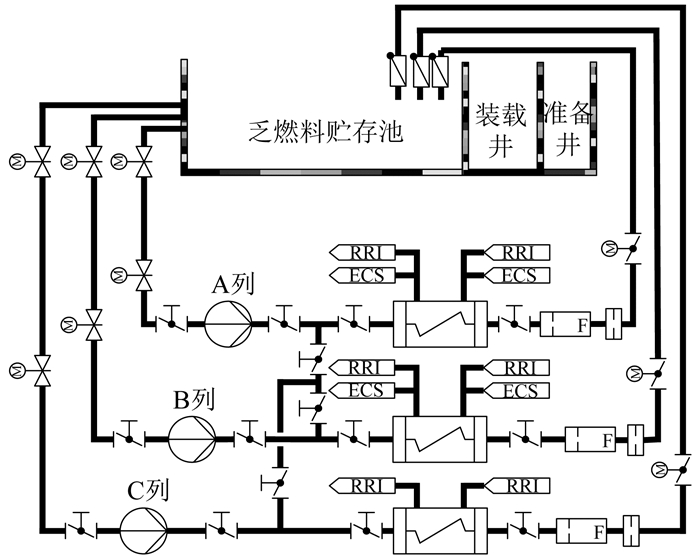

EPR乏燃料贮存池冷却方案如图 3所示。图 3中, EVU表示多样化冷却水系统。该方案考虑单一故障, 主要配置为3列完全独立的吸回水管线, 3列独立冷却列。A列和B列应用于乏燃料贮存池、换料工况及设计基准工况(Design Basis Condition, DBC)的冷却, 每列设2台泵(考虑单一故障), 热交换器冷却水由设备冷却水提供。C列用于应对DEC-A工况, 设1台泵, 热交换器由多样化冷却源系统进行冷却。

A列和B列的泵(每台流量约1 000 m3/h)、热交换器(管壳式, 功率约7 MW, 入口温度为50 ℃)按换料工况下50%配置, 满足正常贮存冷却要求。换料工况下, A列和B列同时运行; 正常贮存条件下, 1列运行(1泵1热交换器投运)。

C列冷却回路装备有1台100%容量的泵(流量约600 m3/h)和1台100%容量的热交换器(管壳式, 功率约20 MW, 入口温度为95 ℃)。此换热器与安全壳热量排出系统共用一个中间介质冷却回路, 并与设备冷却水系统完全独立。

支持系统配置: EPR系统设有独立4列安全供电, 4列冷却水。每列冷却列的泵均采用交叉供电, 第1列均由分区1供电, 维修时用分区2交叉供电。第2列与第1列配置相同, 主要由分区4供电, 维护时可由分区3交叉供电。每列冷却列的热交换器也可由2列设备冷却水进行冷却。

2 冷却方案对比分析及优化思路

2.1 现有冷却方案对比分析

本文主要从安全性和经济性两个方面对上述3种冷却方案进行对比分析。其中, 安全性主要从应对假设始发事件/事故清单(考虑单一故障)方面来评价, 经济性从主要设备数量、建造经济性及运行经济性方面来评价。核电站的安全系统必须满足单一故障准则和冗余性要求。因此, 通常会通过增加冷却系统安全列别、采用多条独立吸回水管线或增加支持系统安全列来增加安全列的冗余度, 进一步提高安全系统的安全性, 但同时造成了经济成本的增加, 经济性降低。

本文从吸回水管线数量S1, 泵数量S2, 热交换器数量S3, 冷却列别S4及支持系统列别(供电S5、设备冷却水S6)等方面, 对3种乏燃料贮存池冷却方案的配置情况进行对比, 具体如表 1所示。

表 1

各方案系统配置对比

| 冷却方案 | S1/条 | S2/台 | S3/台 | S4/列 | S5/列 | S6/列 |

| CPR1000 | 1 | 3 | 3 | 3(2安全列, 1非安全列) | 2 | 2 |

| HPR1000 | 3 | 3 | 3 | 3(3安全列) | 3 | 3 |

| EPR | 3 | 5 | 3 | 3(2安全列, 1非安全列) | 4 | 4 |

由表 1可以看出, CPR1000乏燃料贮存池冷却方案采用母管制的3列冷却列、2列供电和2列设备冷却水作为支持系统, 经济性好, 但受母管制及非安全冷却列的影响, 其安全性欠佳。

与CPR1000相比, HPR1000乏燃料贮存池冷却方案采用的是3列独立冷却列、3列安全支持系统, 系统安全性得到进一步增强。但在换料大修期间, 乏燃料贮存池需投运2列冷却列, 并同时需要2列支持系统配合投运, 此时系统仅能停运1列乏燃料贮存池冷却列和相应的支持系统。因此, 设备维修期将会延长, 从而降低了核电机组的正常投运时间, 存在经济性欠佳的问题。

与CPR1000相比, EPR乏燃料贮存池冷却方案同样采用2列安全冷却列(第3列为单独应对DEC工况的多样化冷却列, 为非安全列), 但不采用母管制, 而是设双独立吸回水管线, 配置4列安全级支持系统。每列冷却列设有2台泵, 并采用交叉供电技术强化供电安全, 每台热交换器均可采用设备冷却水系统的2列冷却列进行冷却。因设有强大的支持系统, 故将大幅度提高系统的安全性, 但同样存在支持系统多、设备维修量大的问题。

因此, 从安全性和经济性角度考虑, 3种方案各有特点, 均非理想的乏燃料贮存池冷却方案。

2.2 方案优化思路

通过上述分析可以发现, 系统安全性与经济性的关键影响因素是吸回水管线数量设置、系统主要设备配置(泵、热交换器)和支持系统列别。在保证系统安全性的前提下, 尽量提高系统的经济性, 因此乏燃料贮存池冷却系统优化方案可以考虑从以下5个方面入手:

(1) 明确主要设备(泵、热交换器)配置, 考虑单一故障准则(事故叠加单一故障), 满足安全要求;

(2) 避免母管制, 采用双吸回水管线, 保证系统安全可靠的同时, 提高经济性;

(3) 采用2列支持系统(供电和冷却水), 以提高系统经济性;

(4) 以补水措施应对乏燃料贮存池DEC工况, 不再设额外冷却水系统, 通过精简系统以提高系统经济性;

(5) 采用部分电动阀, 提高系统的可操作性。

3 乏燃料贮存池冷却优化方案设计及选择

3.1 优化方案设计

3.1.1 设计思路

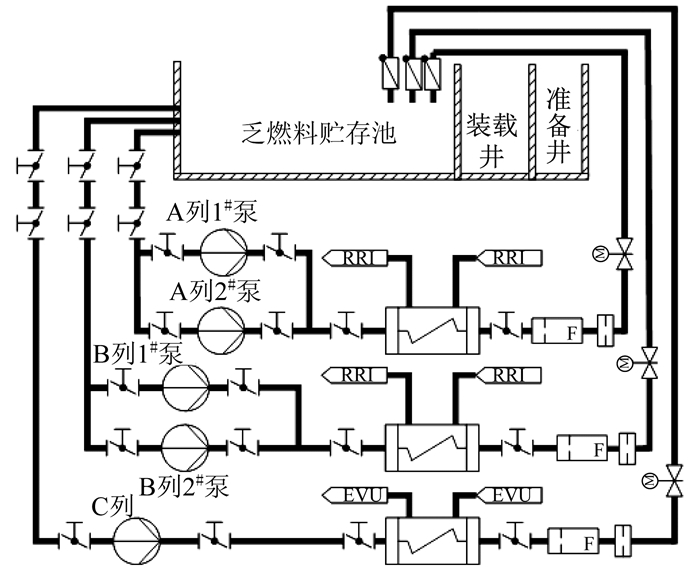

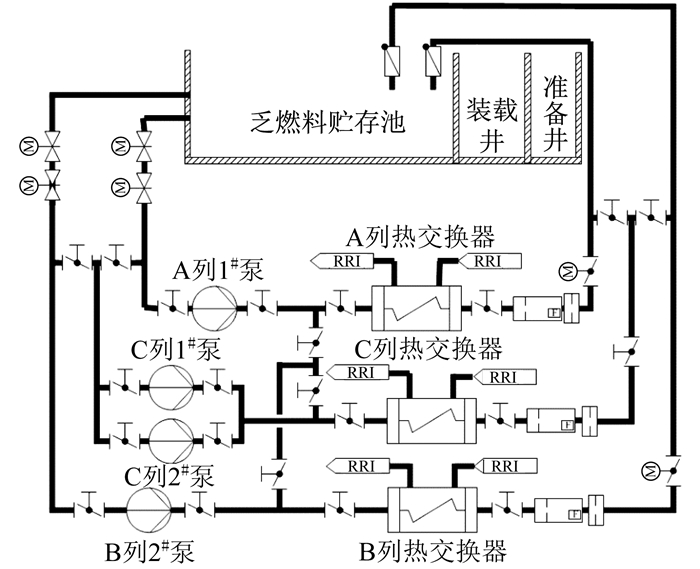

3.1.2 3列3泵3换方案

表 2中的前3种方案均为3列3泵3换方案[6], 结构如图 4所示。系统设置3列冷却列, 每列配置有1台泵和1台热交换器。A列和B列每列对应1个吸水口和吸回水管线。C列通过相应接口和阀门与其他2列共用吸回水管线。系统设2列支持系统, 即2列安全供电列和2列冷却列, 且A列和B列与支持系统的安全列相对应。

因仅设2列支持系统, 而系统设有3列冷却列, 因此根据第3列(C列)支持系统的不同配置形成以下3种优化方案: 方案1, C列泵非安全级供电(参照CPR1000技术方案C列配电); 方案2, C列泵由A列单独安全供电(与A列泵供电相同); 方案3, C列泵采用安全交叉供电技术(参照EPR乏燃料水池冷却水泵配电)。

针对方案3, 通过机械联锁, 采用手动切换方式实现对C列泵的安全供电(A列与B列切换), 原理图如图 5所示。图 5中, EEA和EEB分别表示A列和B列安全级供电列。

C列热交换器冷却系统的可选配置为设备冷却水系统的安全专用用户或非安全的公共用户。由于C列热交换器设置仅需满足正常运行工况换料时的2列运行需求, 无需应对事故工况, 因此综合考虑经济性与安全性需求, 没有必要将C列热交换器提升到安全级。在3个方案中, 将C列热交换器设为设备冷却水系统的非安全公共用户, 没有必要再对C列安全级热交换器方案进行研究。

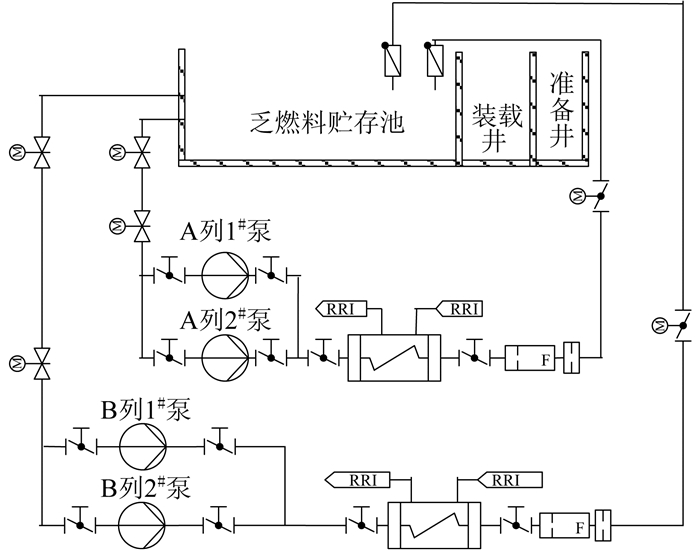

3.1.3 3列4泵3换方案

方案4是在3列3泵3换方案的基础上, 将C列泵强化为2台泵。C列1#泵采用A列安全供电, C列2#泵采用B列安全供电, 避免了交叉供电技术问题, 配电实现过程相对简单, 其他配置与3列3泵3换方案相同。系统流程如图 6所示。

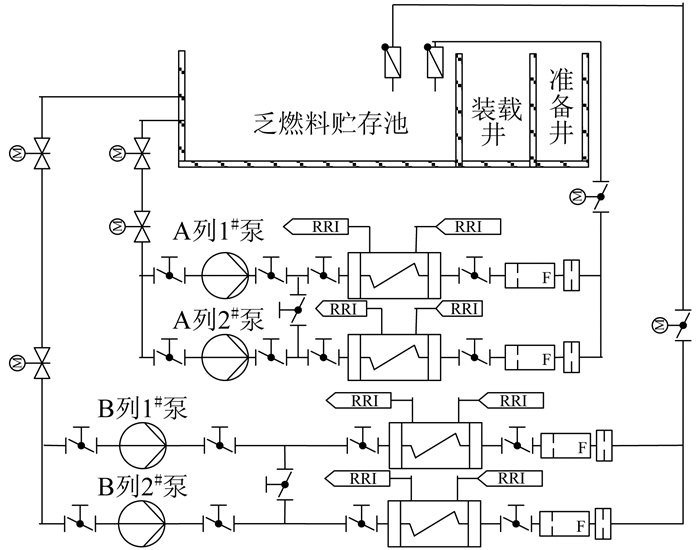

3.1.4 2列4泵4换方案

3.1.5 2列4泵2换方案

3.2 方案评价和选择

乏燃料贮存池冷却方案的优化不仅要考虑系统的安全性和经济性, 而且要考虑技术的可实现性。技术可实现性主要包括方案关键设备设计实现和主要技术实现。因此, 本文从系统安全性、经济性、技术可实现性3个角度对6种方案进行分析和评价, 以寻求最佳优化方案。

3.2.1 安全性分析评价

3列3泵3换方案中, 方案1采用C列泵非安全级供电方案在应对事故时无法叠加失去厂外电(LOOP)情况。主要原因是C列泵采用非安全级供电, 在失去厂外电情况下C列泵不可用。假定事故导致A列泵失效, B列泵发生单一故障, 则认为B列泵因单一故障不可用, 此时3列泵均将失效。因此在叠加LOOP情况下, 方案1无法应对, 安全性不高。

方案2采用与A列泵同样的供电方式, 仅能应对叠加LOOP后的部分事故。例如, 在失去B列供电时, 无论是否叠加LOOP, 还有A列和C列泵可用, 单一故障情况下失去1台泵后, 仍有1台冷却泵可用, 保证了事故工况下冷却系统的正常运行。但在失去A列供电时, 冷却系统将失去A列和C列泵, 仅有B列泵可用, 若发生单一故障, 则B列泵不可用, 即导致3列泵均不可用, 无法保证乏燃料贮存池的冷却。因此, 方案2比方案1安全性有所提升, 但不能完全满足全部事故工况下的安全要求, 安全性居中。

方案3中, C列泵采用安全交叉供电方式, 可以手动切换供电列。该方案在事故工况叠加LOOP的情况下, 可以完全满足工况清单的安全要求, 安全性较好。

方案4中, 因C列变更为2台泵, 并分别由A列和B列供电, 在事故工况叠加LOOP的情况下, 可以完全满足工况清单的安全要求, 安全性较好。

方案5中, 设有4台安全级泵。若考虑单一故障, 假定某一事故(叠加LOOP)导致1列冷却列中的2台泵均不可用, 则另一安全列中的1台泵失效, 此时仍有1泵可用, 可以满足安全要求。

方案6的分析与方案5相同, 可满足安全分析要求。

从上述安全性分析评价结论可知, 方案3、方案4、方案5、方案6均满足安全要求, 可将这4种方案作为进一步经济性分析的推荐方案。

3.2.2 经济性分析评价

经济性分析评价主要从设备数量、建造经济性和运行经济性3个方面进行评价。针对满足安全要求的4种方案作进一步的经济可行性分析, 具体如下。

在主设备(泵和热交换器)数量方面, 方案3、方案4、方案5、方案6的主设备数依次为6, 7, 8, 6, 方案3与方案6主设备数量最少, 经济性明显优于其他2种方案。与方案3相比, 方案4增加了1台泵。方案5增加了1台泵和1台热交换器。

方案3与方案6的主设备数量相同, 但具体设备不同, 因此需要从设备容量角度进行分析。

假定换料工况为2台热交换器容量。方案6设有2台热交换器, 每个热交换器容量为2, 总容量为4。方案3中, 需投运2台热交换器才可以满足换料工况的容量需求, 因此每台热交换器容量为1, 方案3中设有3台热交换器, 总容量为3。初步评估可知, 方案6的容量大于方案3。

另外, 方案6中需要设置4台泵, 比方案3(3台泵)增加1台泵。从运行角度来看, 方案6在正常运行时仅需一半的热交换器容量, 热交换器容量过大, 极易导致过冷却现象, 运行经济性差。综上所述, 方案3比方案6具有更好的经济性。

因此, 在满足安全性的基础上, 4种方案中方案3的经济性最优, 方案4次之。

3.2.3 技术可实现性分析评价

方案4与方案5中采用的主要设备与现在某HPR1000项目的乏燃料贮存池冷却系统主要设备并无大的差异, 因此在技术实现上可行。

方案3的关键技术问题为C列泵安全交叉供电。经调研, 交叉供电技术[9]在EPR中已有应用, 技术实现上有参考, 技术难度居中, 具备相应实现条件。

方案6的技术难点在于用1台热交换器换热来满足换料工况下乏燃料的最大热负荷。换料工况下, 最大热负荷在12~13 MW之间, 约是正常贮存工况下热负荷的2倍, 热换器所需换热面积将比现有热交换器增加很多。特别是大热交换器不仅制造难度大, 造价成本高, 换热效率低, 而且还会占用较大的空间。

从设备维护角度上分析, 方案6与方案3相比, 热交换器数量虽然减少了1台, 但大热交换器的维护难度比小热交换器提升不少, 给设备维护带来了困难。因此, 方案6中过大的热交换器给设备制造、设备布置、生产成本、运行维护带来了各种技术问题, 实现难度大。

综上分析, 方案4与方案5在技术上容易实现, 方案3的技术实现难度居中, 方案6的技术实现难度大。

6种方案的分析评价结果如表 3所示。综合考虑安全性、经济性及技术实现难度, 选定方案3为优化方案。

表 3

乏燃料贮存池冷却方案分析评价结果

| 评价指标 | 方案1 | 方案2 | 方案3 | 方案4 | 方案5 | 方案6 |

| 吸、回水管数量 | 双吸回水管线 | 双吸回水管线 | 双吸回水管线 | 双吸回水管线 | 双吸回水管线 | 双吸回水管线 |

| 冷却水泵数量/台 | 3 | 3 | 3 | 4 | 4 | 4 |

| 热交换器数量/台 | 3 | 3 | 3 | 3 | 4 | 2 |

| 供电列别/列 | 2 | 2 | 2 | 2 | 2 | 2 |

| 冷却水列别/列 | 2 | 2 | 2 | 2 | 2 | 2 |

| 单一故障 | 否 | 部分满足 | 是 | 是 | 是 | 是 |

| LOOP叠加 | 无法叠加LOOP | 无法叠加LOOP | 是 | 是 | 是 | 是 |

| 系统安全性 | 不高 | 中 | 高 | 高 | 高 | 高 |

| 方案技术实现 | 容易 | 容易 | 安全交叉供电难度中 | 容易 | 容易 | 大容量热交换器实现难度较大 |

| 系统经济性 | 优 | 优 | 优 | 良 | 差 | 差 |

| 比选推荐 | 安全不达标 | 安全不达标 | 1 | 2 | 3 | 经济性差 |

3.3 方案特点分析

本文提出的冷却优化系统安全等级为安全2级, 采用2条独立的吸水口和2条独立的吸水管线, 系统设置3列冷却列, 每列配置有1台泵和1台热交换器。其中A列和B列设为安全列, 每列对应1个吸水口和1条吸水管线。C列通过相应接口和阀门与其他2列共用吸回水管线。事故工况下, 仅A列和B列中的1列投运, 即可满足乏燃料贮存池温度限值的安全要求。

A列和B列冷却系列的离心泵及其相应的用电设施(泵、电动阀等)分别由核岛独立的2列安全供电列供电, 并配备相应列的应急柴油发电机作为后备电源。A列和B列中还应有1列由移动电源供电。C列泵采用交叉供电, 具备手动切换A列和B列供电的功能。

A列和B列热交换器为设备冷水系统专用用户(安全级), 与设备冷却水系统安全列相对应。C列为设备冷却水的公共用户(非安全级), 可由设备冷却水任一列进行冷却。

2列安全冷却列吸水口位于不同高度, 以保证安全冷却系列的可用性。冷却系列返回乏燃料贮存池的管线上均安装有止回阀和虹吸破坏器, 以防止冷却系列回水管线破裂造成的虹吸现象引起贮存池的过分失水。方案流程如图 9所示。

优化后方案的特点如下。

(1) 设置2个吸水口及2条吸回水管线, 可满足HAF102—2016中要求冷却系统考虑破口事故的安全要求, 避免了母管制带来的不利影响。

(2) 2个吸水口按不同高度设置, 可以应对不可隔离破口对乏燃料贮存池水位的影响。

(3) 设有3台安全级泵, 可在发生事故且考虑能动单一故障准则下, 保证1台泵的正常投运。

(4) C列泵采用交叉供电技术, 利用乏燃料贮存池手动操作时间裕度, 具有可手动切换A列和B列供电的功能。

(5) 设2台安全级热交换器(分别由设备冷却水系统A列和B列专用安全用户冷却), 1台非安全级热交换器(C列设备冷却水由公共用户提供)。2台安全级热交换器应对事故, C列非安全级热交换器仅用于正常运行工况(换料), 在确保安全的同时考虑了经济性。

(6) 在泵与热交换器之间设列间连接管线, 可使任意1泵1热交换器组合投运, 提高了冷却系统的安全性和可靠性。

3.4 方案初步可行性分析

与工程实践对比分析, 优化后的乏燃料贮存池冷却方案是在CPR1000成熟技术方案基础上, 融合并吸收了EPR技术方案中交叉供电技术及HPR1000技术方案中独立列别设计技术, 实现了2支持系统对3列安全冷却列的配置, 提升系统安全性的同时有效地控制了系统成本的增加。与CPR1000技术方案相比, 优化方案的主要设备容量与之相当, 可经校核后直接选用。方案设计中, 仅需调整相应管道参数, 技术上容易实现。供电方面, C列泵所采用的交叉供电技术在EPR技术方案中已有应用, 技术实现上有参考, 技术难度中等, 具备相应的实现条件。因此, 优化方案所采用的技术均有成熟工程实践作为参考, 方案技术可行并具备应用价值。

4 结语

通过对比分析现有3种典型的乏燃料贮存池冷却方案发现, 系统安全性和经济性的关键影响因素是吸回水管线数量、系统主要设备配置和支持系统列别。根据关键因素, 提出了明确的优化思路, 并按照不同冷却列别、主要设备数量以及支持系统配置进一步优化现有方案, 提出了6种不同的乏燃料贮存池冷却方案, 经过多方案分析评价, 确定了方案3为最佳方案。最佳方案采用双吸回水管线、3列冷却回路、2列支持系统进行配置, 并对第3列的冷却水泵采用交叉供电安全强化, 将第3列热交换器作为设备冷却水系统非安全公共用户进行冷却。分析论证表明, 该方案可以满足乏燃料贮存池冷却安全要求, 具有较高的经济性, 可以为乏燃料贮存池的冷却方案设计优化提供参考价值。

参考文献

-

[1]国家核安全局. 核动力厂设计安全规定: HAF102—2016[S]. 北京: 国家核安全局, 2016.

-

[2]常猛, 翁方检, 韩旭, 等. 浅析乏燃料水池冷却和处理系统(PTR)的设计改进[J]. 核安全, 2012(2): 72-75.

-

[3]于沛, 李博, 王广飞, 等. 压水堆核电厂乏池冷却系统扩容改进研究[J]. 核科学与工程, 2016(6): 729-733.

-

[4]韩旭, 常猛, 翁方检, 等. 压水堆核电厂乏燃料冷却系统设计比较研究[J]. 核安全, 2012(1): 42-44.

-

[5]广东核电培训中心. 900 MW压水堆核电站系统与设备[M]. 北京: 原子能出版社, 2005: 3.

-

[6]霍焕广. 一种乏燃料水池冷却系统: CN209591543U[P]. 2019-11-05.

-

[7]霍焕广. 一种乏燃料水池冷却系统: CN 214410807U[P]. 2021-10-15.

-

[8]霍焕广. 一种乏燃料水池冷却系统: CN209766050U[P]. 2019-12-10.

-

[9]石青, 杨吉成. CEPR厂用电交叉供电设计和实现方案[J]. 核动力工程, 2015, 36(1): 47-50.